Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Відомі пристрої

- 2. Опис конструкції пристрою

- 3. Принцип роботи дозатора

- Висновки

- Перелік посилань

Вступ

Одним з напрямків розвитку та модернізації обладнання машин безперервного лиття заготовок (МБЛЗ), призначених для подальшого виробництва листового прокату, є збільшення максимальної ширини і товщини слябів, що на них відливаються. На кількох зарубіжних металургійних підприємствах в даний час успішно експлуатуються МБЛЗ для отримання слябів шириною до 3250мм . При цьому товщина заготовки може сягати від 150 до 355 мм.

Реалізація сучасної технології безперервного розливання сталі на високопродуктивних МБЛЗ припускає використання шлакоутворюючих сумішей ( ШУС ) , що подаються в кристалізатор з метою стабілізації роботи механізму хитання кристалізатора і поліпшення умов формування безперервного злитка.

Зазначені обставини, а також необхідність скорочення чисельності обслуговуючого персоналу на розливному майданчику МБЛЗ нового покоління, зайнятих безпосередньо ручною подачею ШОС, зумовило початок робіт по створенню систем механічної подачі ШОС в кристалізатор на дзеркало металу з витратою, відповідною швидкості витягування безперервного злитка. При цьому в більшості випадків задана масова витрата ШОС, що вводяться в порошкоподібному або гранульованому вигляді, забезпечують з використанням органу, що подае та пересувається уздовж кристалізатора, приводи якого, завдяки перетворювачів частоти струму, дозволяють плавно змінювати швидкісні та витратні характеристики дозуючої системи .

1. Відомі пристрої

Існує багато відомих пристроїв для подачі ШОС в кристалізатор МБЛЗ, які виконують свої функції, але не знайшли широкого використання на виробництві.

Опис винаходу SU 1696113 A1: Пристрій для подачі шлакових та екзотермічних сумішей в кристалізатор.

Пристрій містить бункер 1 для суміші 2, що надходить через люк 3 з встановленим в ньому подає елементом 4, що має форму порожнини бункера і сполученим з пневмоцилиндром 5, живильник у вигляді диска 6 з круговими пазами 7 і втулками 8, закріпленого на встановленій в бункері осі 9, взаємозв’язаною через зірочки 10, 11 і ланцюг 12 з приводом 13, кристалізатор 14. Поз. 15 позначений шар суміші на меніску рідкого металу.

Пристрій працює наступним чином.

Шар суміші (шлакової або екзотермічної) засипають (після просушування і прожарювання) в бункер 1, в даному прикладі виконаний у формі паралелепіпеда, який зручно плоскою гранню покласти збоку від кристалізатора. Додавати суміш можна через люк 3. Після закриття люка 3 шар суміші 2 притискають поршнем за допомогою пневмоцилиндра 5.

Ланцюгова зірочка 11вращателя за допомогою регульованого приводу 13 і через ланцюг 12 обертає зірочку 10 з диском 6. Цей диск частково виступає з бункера 1, нависаючи над шаром суміші 15 в кристалізаторі 14. При обертанні диска 6 в бункері пази 7 заповнюються сумішшю з об'єму 1, оскільки пневмоцилиндр 5 весь час притискає шар суміші до диску 6. При виході паза 7 з бункера 1 знаходиться в пазу 7 об'єм суміші зсипається в кристалізатор 14, заповнюючи суміш в шарі 15. При необхідності, можна обсяг паза 7 регулювати, замінюючи в ньому змінну втулку 8.

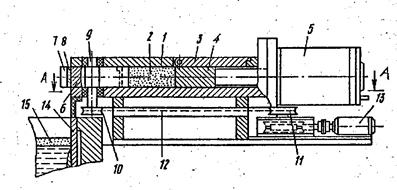

Опис винаходу RU 2171157 C2: Пристрій для подачі шлакоутворюючих сумішей в кристалізатор.

фіг. 1 - загальний вигляд пристрою

фіг. 2 - вид по стрілці А

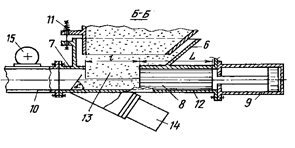

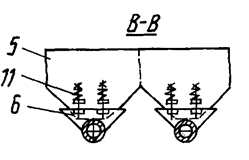

Пристрій для подачі шлакових і екзотермічних сумішей у кристалізатор виконано у вигляді двох однакових систем 1, 2 (фіг. 1), змонтованих на візку 3, встановленої з можливістю переміщення в робоче положення у бік кристалізатора 4 і можливістю відводу її в неробочий стан.

Пристрій забезпечений загальним прийомним бункером 5 (фіг. 1, 2), що розділяє на два потоки що виходить з нього суміш (фіг. 4).

Кожна система 1,2 містить видатковий бункер 6 ( фіг. 2 ), дозатор 7 ( фіг. 3) з елементом переміщення суміші у вигляді поршня 8, сполученим з пневмоциліндром 9 і пристрій 10 для подачі суміші в кристалізатор 4. Видатковий бункер 6 жорстко з'єднаний з дозатором 7 і рухомо з прийомним бункером 5 за допомогою пружного елемента 11. Приймальний бункер 5 в нижній частині має два виходи для з'єднання з витратними бункерами 6 кожної системи 1,2 ( фіг. 4). Дозатор 7 містить корпус 12 ( фіг. 3 ) з каналом для переміщення поршня 8 довжиною "L" і вікном 13 довжиною "l" для з'єднання з видатковим бункером 6 і вільного висипання суміші в дозатор 7. Розміри вікна 13 і розміри перетину каналу переміщення поршня 8 взяті з урахуванням обсягу одиничної дози суміші , необхідної для подачі в кристалізатор 4 . Обсяг одиничної дози суміші обмежується днищем поршня 8 у вихідному положенні, стінками корпусу 12 каналу переміщення поршня 8 і кутом природного укосу суміші 90°, висипати в дозатор 7 через вікно 13. Довжина "L" завжди більше "l" для забезпечення перекриття вікна 13 в крайньому лівому положенні поршня 8. Пристрій забезпечений вібраторами 14, 15.

фіг. 3 - розріз Б-Б

фіг. 4 - розріз В-В

Пристрій забезпечений системою регулювання продуктивності дозатора 7 за рахунок зміни циклічності (частоти ) подач порцій суміші. В автоматичному режимі це реле часу, в ручному - пускова кнопка. Пристрій 10 для подачі суміші в кристалізатор 4 ( шлаковод ) виконано у вигляді розширюється в напрямку подачі суміші короби, що є продовженням каналу переміщення поршня 8. Виходи пристроїв 10 подачі суміші в кристалізатор 4 в робочому положенні розміщені по різних сторонах випускного склянки 16 промковша 17.

Пристрій працює наступним чином .

У вихідному положенні поршні 8 кожної системи займають крайні праві положення на кордонах вікон 13 при їх відкритому стані. Суміш завантажують в прийомний бункер 5 . З приймального бункера 5 вона самопливом розділяється на два потоки і надходить у витратні бункери 6 і далі через вхідні вікна 13 в дозатори 7 кожної системи 1, 2.

При виході з вікна 13 висипаємо суміш займає обсяг, обмежений днищем поршня 8 у вихідному його положенні , стінками каналу переміщення поршня 8 і кутом 90° природного укосу суміші з боку кристалізатора 4. Вібратори 14,15 працюють постійно.

У ручному режимі роботи після натискання кнопки "Пуск" пульта управління 16 пневмоцилиндр 9 здійснює робочий хід, відсікаючи поршнем 8 одиничну дозу суміші і проштовхує її через розширюється короб шлаковода 10 в кристалізатор 4.

Холостий хід пневмоцилиндра 9 відбувається автоматично до вихідного положення поршня 8. При цьому наступна одинична доза суміші самопливом надходить з витратного бункера 6 в дозатор 7. Наступний робочий хід поршня 8 виробляють натисненням кнопки " Пуск ", а в автоматичному режимі за командою реле. Спочатку переміщена в короб порція суміші зсувається по короба подальшої порцією і так далі до видачі її в кристалізатор. Продуктивність подачі суміші в кристалізатор визначається частотою спрацьовування пневмоцилиндра 9.

Виконання пристрої для подачі сумішей у кристалізатор у вигляді двох систем і виконання завантажувальних пристроїв у вигляді розширення коробів дозволяє рівномірно розподіляти суміш по поверхні металу в кристалізаторі. Розміщення пристрою на візку підвищує зручність обслуговування кристалізатора. Вібратори, встановлені на дозаторах, покращують їх заповнення, перешкоджаючи вільному утворенню суміші, а вібратори, встановлені на коробах пристроїв подачі суміші в кристалізатор, сприяють більш рівномірному закінченню суміші і розподілу її по поверхні металу в кристалізаторі, підвищуючи тим самим якість злитка.

Виконання дозатора у вигляді корпусу з каналом для переміщення поршня і вікном для з'єднання з видатковим бункером дозволяє спростити пристрій (використовувати один привід) і підвищити надійність роботи.

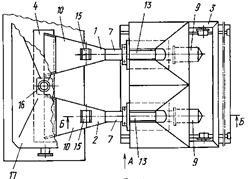

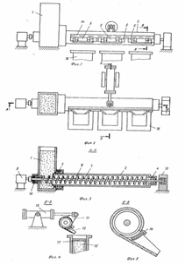

Опис винаходу 644594: Пристрій для подачі порошкоподібних шлакових сумішей у кристалізатор.

Відомий пристрій для подачі порошкоподібних шлакових сумішей у кристалізатор, що включає бункер для суміші, інжекційну камеру і трубопроводи, з'єднані з колектором. Колектор встановлений у верхній частині кристалізатора над меніском металу в ньому і являє собою замкнуту ємність з вихідними отворами, орієнтованими у внутрішню порожнину кристалізатора 11.

Недоліком відомого пристрою є те, що колектор, розташований у верхній частині кристалізатора, ускладнює технологічне обслуговування меніска металу. Крім того, при багатострумковому розливанні необхідно мати пристрій для кожного кристалізатора. Що захаращує розливну майданчик і знижує надійність роботи всіх пристроїв.

Відомо пристрій для подачі порошкоподібних шлакових сумішей у кристалізатор при багатострумкової розливанні, що включає кілька герметичних камер, кількості яких відповідає кількостей, кристалізаторів. Герметичні камери через трубопроводи з'єднані з колекторами, розташованими над кожним кристалізації тором. Шлакова суміш подається з герметичної камери в колекторі за допомогою стиснутого повітря.

Пристрій для подачі порошкоподібних шлакових сумішей в кристалізатор складається зі стаціонарного бункера 1, труби 2, змонтованої на підшипниках кочення 3 і 4, з отворами 5 і засувками б. Через трубу 2 проходить шнек 7, змонтований на валу 8, що має можливість повороту під дією приводу 9 на підшипниках кочення 10, труба 2 забезпечена важелем 11, сполученим з пневмоцилиндром 12, а також лотками 13 і направляючими 14. Пристрій для подачі шлакової суміші в кристалізатор працює таким чином.

У процесі безперервного розливання сталі марки ЗСП рідкий метал 15 надходить у кристалізатор 16 . На меніск металу наводиться шар шлаку 17. У бункері 1 знаходиться запас шлакової суміші. Шнек 7, змонтований на валу 8, що проходить через бункер 1 в нижній його частині , обертається в підшипниках кочення 10 під дією електроприводу 9 , При своєму обертанні шнек 7 переміщує шлакову суміш по трубі 2, укріпленої на подшипинках кочення 3, і 4. При транспортуванні суміші отвори 5 разом з лотками 13 перебувають у верхньому положенні. Засувки 6 зрушені по напрямних 14 для утворення необхідного розміру отворів 5.

Після заповнення труби 2 на всю її довжину шлакової сумішшю включається пневмоцилиндр 12, який, впливаючи на важіль 11, повертає трубу 2. У цей момент лотки 13 нахиляються і займають положення над меніском металу в кристалізаторі 1б. Шлакова суміш висипається з труби 2 крізь отвори 5 в кристалізатори 16 по лотках 13. Після цього труба 2 повертається в колишнє положення, і шнек 7 під дією приводу 9 заповнює трубу 2 шлакової сумішшю. Так як в цьому положенні отвори 5 знаходяться у верхньому положенні, то жужільна суміш в процесі роботи шнека 7 не висипається з труби 2.

Всі існуючі пристрої мали певні недоліки, які не давали змогу змонтувати їх біля кристалізатора МБЛЗ. Вони мали великі габарити та велику масу, що заважало обслуговуванню занурювального стакана в кристалізаторі. На кафедрі МОЗЧМ на підставі аналізу переваг та недоліків відомих пристроїв була створена установка, яка відповідала всім вимогам.

2.Опис конструкції пристрою

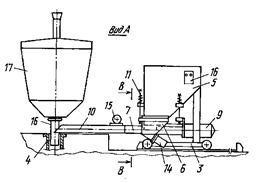

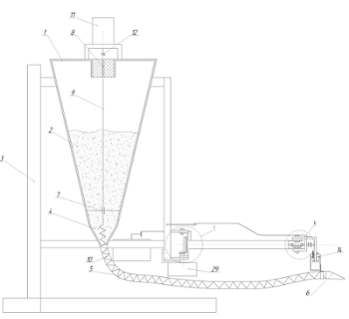

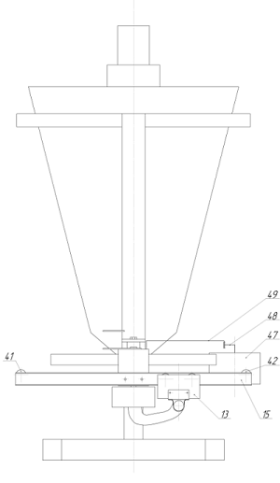

На фіг. 1 показаний вигляд збоку пристрою для безперервної дозованої подачі шлакоутворюючої суміші в кристалізатор слябової машини безперервного лиття заготовок.

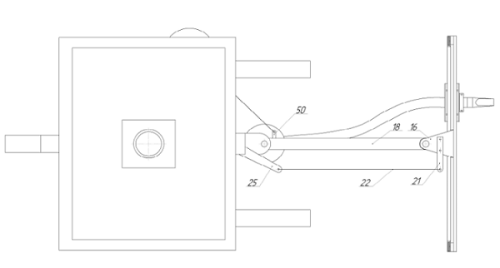

На фіг. 2 показаний вигляд спереду пристрою для безперервної дозованої подачі шлакоутворюючої суміші в кристалізатор слябової машини

безперервного лиття заготовок.

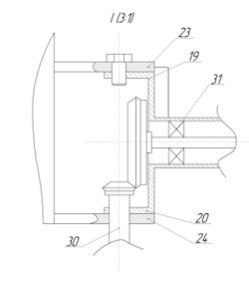

На фіг. 3 показаний вид зверху пристрою для безперервної дозованої подачі шлакоутворюючої суміші в

кристалізатор слябової машини безперервного лиття заготовок.

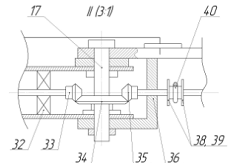

На фіг. 4 показаний внесений елемент I на фіг.1.

На фіг. 5 показаний внесений елемент II на фіг. 1.

Пропонований пристрій включає бункер 1 з витрачаємою сумішшю 2, жорстко закріплений на металевій конструкції 3 і забезпечений в нижній частині камерою 4, пов'язаної гнучким металевим рукавом 5 з похилим подаючим носком 6. Усередині бункера 1 в підшипникових опорах 7 і 8 встановлений вертикальний вал 9, нижній хвостовик якого співвісно розміщений в камері 4 і жорстко з'єднаний зі сталевою спіраллю 10, розміщеної з можливістю відносного обертання в гнучкому металевому рукаві 5 по всій його довжині. На бункері 1 зверху встановлений мотор- редуктор 11, який за допомогою муфти 12 пов'язаний з вертикальним валом 9. Похилий носок 6 закріплений на каретці 13, що має можливість зворотно-поступального переміщення на роликах 14 в С-подібних напрямних горизонтально розташованої балки 15 . Ця балка за допомогою жорстко пов'язаного з нею кронштейна 16 і вертикальної осі 17 шарнірно закріплена в середній своїй частині на одному кінці пустотілої несучої поворотній консолі 18, другий кінець якої за допомогою двох вертикальних пальців 19 і 20 прикріплений до металоконструкції 3. До кронштейну 16 жорстко прикріплений важіль 21, за допомогою тяги 22 і пальців 23 і 24 шарнірно пов'язаний з елементом 25 металоконструкції 3. Розміри елемента 25, тяги 22, важеля 21 і поворотній консолі 18 підібрані таким чином, що вони в сукупності утворюють паралелограмний механізм, завдяки якому балка 15 має можливість плоско-паралельного руху в горизонтальній площині щодо широкої стінки кристалізатора 26, в який з проміжного ковша 27 через занурювальний стакан 28 надходить рідка сталь. Для переміщення каретки 13 по горизонтально розташованої балці 15 мотор-редуктор 29 змонтований на далекому від кристалізатора 26 кінці поворотній консолі 18 і пов'язаний з хвостовиком вала 30, встановленого в підшипникових опорах 31 і 32 в порожнині консолі. На іншому хвостовику вала 30 жорстко закріплена конічна зубчаста шестерня 33 , що знаходиться в зачепленні з конічним зубчастим колесом 34, що має можливість обертання щодо вертикальної осі 17, що зв'язує балку 15 і консоль 18. Конічне зубчасте колесо 34 перебуває в зачепленні з конічним валом-шестернею 35, встановленим в опорах 36 і 37 на горизонтальній балці 15 і забезпеченим двома жорстко закрепленнмі з зазором дисками 38, 39, між якими його обвиває одним витком канат 40, що огинає встановлені на осях блоки 41 і 42 і прикріплений за допомогою натяжних гвинтів 43 і 44 до двох протилежних сторонах каретки 13. На кінцях балки 15 розміщені пересувні кінцеві вимикачі 45, 46 для реверсування мотор-редуктора 29. Вихідний вал мотор-редуктора 47, встановленого на металоконструкції 3, за допомогою кривошипа 48, шатуна 49 і пальця 50 пов'язаний з поворотною консоллю 18.

3. Принцип роботи дозатора

Пристрій працює таким чином. Перед початком розливання бункер 1 заповнюють шлакоутворюючою сумішшю 2 і здійснюють настройку положення похилого подає носка 6 відносно передньої широкої стінки кристалізатора 26 з таким розрахунком, щоб носок не зачіпав в кристалізаторі занурювальний стакан 28 проміжного ковша 27. Зазначена настройка виконується за рахунок повороту пустотілої консолі 18 навертикальних пальцях 19 і 20 за допомогою мотор-редуктора 47, пов'язаного з нею за допомогою кривошипа 48, шатуна 49 і пальця 50. Завдяки тому, що жорстко пов'язаний з металоконструкцією 3 елемент 25, тяга 22, поворотна консоль 18 і важіль 21 утворюють паралелограмний механізм, при повороті несучої консолі 18 важіль 21 і жорстко пов'язаний з ним кронштейн 16 разом з балкою 15 виконують плоско-паралельне переміщення в горизонтальній площині щодо широкої стінки кристалізатора 26 і тим самим забезпечують можливість розташування паралельно неї на необхідному видаленні балки 15 залежно від заданої товщини слябової заготовки, яку передбачається відливати. Потім кінцеві вимикачі 45 і 46 встановлюють на балці 15 навпроти вузьких стінок крісталлізатоора 26.

Після запуску струмка машини безперервного лиття заготовок, коли рівень рідкої сталі в кристалізаторі 26 підніметься до встановленої позначки, здійснюють пуск мотор-редуктора 11, що забезпечує через муфту 12 обертання встановленому в опорах 7 і 8 вертикальному валу 9.

Разом з валом 9 обертатиметься жорстко пов'язана з ним сталева спіраль 10, що витками верхній своїй частині, знаходяться в камері 4 бункера 1, здійснює забір шлакоутворюючої суміші і по каналу гнучкого трубопроводу 5 транспортує її до нахиленого носка 6, що подає ШУС. У момент початку надходження шлакоутворюючої суміші з носка 6 на дзеркало металу в кристалізаторі 26 запускають мотор-редуктор 29, який починає обертати вал 30, встановлений в опорах 31 і 32 в порожнині консолі 18. При цьому закріплена на його хвостовику конічна зубчаста шестерня 33, приводить в обертання щодо вертикальної осі 17 конічне зубчасте колесо 34, яка передає обертання конічному валу-шестерні 35, встановленому в опорах 36 і 37. При обертанні вала-шестерні 35 канат 40, що обвиває його одним витком між дисками 38 і 39, що огинає блоки 41 і 42 і пов'язаний за допомогою натяжних гвинтів 43 і 44 з кареткою 13, змусить її пересуватися на роликах 14 разом з носком 6 щодо С-подібних напрямних горизонтально розташованої балки 15 уздовж широкої стінки кристалізатора 26.

Завдяки встановленим на кінцях балки 15 розсувним кінцевим вимикачам 45 і 46, відстань між якими відповідає ширині слябової заготовки, яка відливається і перемикача, закріпленого на каретці 13 (умовно не показане), мотор-редуктор 29 реверсують в момент знаходження каретки в крайніх положеннях, в результаті чого вона здійснює зворотно-поступальний рух уздовж широкої стінки кристалізатора, забезпечуючи подачу в його порожнину шлакоутворюючої суміші в безперервному режимі з заданою кількістю витрати ШУС.

У разі необхідності швидкої заміни занурю вального стакану, що вийшов з ладу, під час серійного розливання, а також після його завершення пристрій переводять з робочої позиції в положення парковки, для чого зупиняють мотор-редуктор 29 приводу переміщення каретки 13 і запускають мотор- редуктор 47, який, впливаючи через кривошип 48, шатун 49 на консоль 18, повертає її на кут 90о. При повороті консолі 18, завдяки наявності паралелограмного механізму, балка 15 разом з кареткою 13, здійснюючи плоскопараллельное переміщення щодо кристалізації 26, звільняє робочий простір біля розливного пристрою проміжного ковша 27 як показано на малюнку.

Таким чином, завдяки тому, що в заявленому пристрої з’являється приводний мотор-редуктор 29 встановлений стаціонарно на протилежному від кристалізатора кінці поворотній консолі 18, він не піддається інтенсивному тепловому впливу з боку рідкого металу, а кабель, що підводить до мотор-редуктора електроживлення, що не виконує руху в просторі, тобто на нього не діє згинаюча деформація, підвищена надійність запропонованої механічної системи й спрощені її обслуговуванні та експлуатація.

Висновки

Даний пристрій зібрано в лабораторних умовах, на ньому неодноразово були проведені дослідження, які показали всі його переваги і простоту в керуванні. Даний дозатор можна використовувати на слябових МБЛЗ, він відрізняється своєю універсальністю і компактністю, а також економить витрати самої шлакоутворюючої суміші і енергії,що споживають на роботу всіх його механізмів. Крім того за його допомогою вдається підвищити і покращити якість виробляємої заготовки.

Перелік посилань

- Металлургические мини-заводы: Монография/ Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. – Донецк:2005. – 469 с.

- Комплексное использование высокоосновных теплоизолирующих, шлакообразующих рафинировочных и разливочных смесей при высокоскоростной разливке на слябовой МНЛЗ / О. Б. Исаев, В. В. Акулов, А.И.Троцан и др. // Бюллетень научно-технической и экономической информации «Черная металлургия» ОАО «Черметинформация». – 2007. - №7. – С. 25-31.

- Смирнов А.Н., Куберский С.В., Штепан Е.В. Непрерывная разливка стали: Учебник. – Донецк: ДонНТУ, 2011. – 482 с.

- Процессы непрерывной разливки: Монография / Смирнов А. Н., Пилюшенко В. Л., Минаев А. А. И др. – Донецк: ДонНТУ, 2002. – 536 с.

- ООО «НПКП Солотвин» - Производство теплоизолирующих и шлакообразующих смесей для современных МНЛЗ / С. В. Шлемко, С. В. Шостак, А. В. Пащенко и др. // «50 лет непрерывной разливке стали в Украине»: Сб. научн. тр. / под ред. проф., д.т.н. Д. А. Дюдкина, проф., д.т.н. А. Н. Смирнова. – Донецк: Изд-во «Ноулидж» (донецкое отделение), 2010. - С. 213 – 223.

- Зайцев А.И., Лякишев Н.П., Артуняк Н.А. и др. // Металлы 2005, №3, с. 3-15.

- Зайцев А.И., Лейтейс А.В., Либерман А.Л. // Сталь, 2003, №3, с. 70-74.

- Куклев А. В., Лейтес А. В. Практика непрерывной разливки стали. – М.: Металлургиздат, 2011. – 432 с. Ил.

- Зайцев А.И., Калмыков К.Б. // Труды девятого конгресса сталеплавильщиков. 2007, с. 638-644.

- Смирнов А.Н., Макуров С.Л., Епишев М.В. и др. // Металл и литье Украины, 2006, № 3. с. 55-57.

- A comparison of the mould powders used to cast slabs, billets and blooms / S.Sridnar, K.S.Mills, V.Ludlow ea // 3rd European Conf. on Continuous Casting, Madrid-Spain, October 20-23, 1998. - 246 Madrid:1998.-P.807-816.

- Einsatz von unterschiedlichen Gei?pulveren beim Stranggie?en von Vorblocken und Knuppeln / H.Abratis, F.Hoffer, M.Junneman ea // Stahl und Eisen. 1996. Nr.4. – S.85-91.247

- Шлакообразующие смеси ТСК для кристаллизатора МНЛЗ ЗАО «АзовЭлектроСталь» / М.А. Шумаков, В.В. Балакин, В.А. Шабловский и др. // Сб. научн. тр. конф. «50 лет непрерывной разливке стали в Украине» 4-5 ноября 2010.: Донецк.- С. 507 – 514.

- Snowdon B., Cooper G. Developments in continuous flux feed systems for continuous casters // AISE Steel Technology. 2000/ No.5. – P.40-42. 249

- Kwong A., O’Brien S., Zinni M. The design and Start-up of the Granular Mold Flux Feeder at Stelco Hiton Works Slab and Bloom Casters // 2000 Steel Conference Proceedings. – P.263-267.250

- Schrewe H.F., Pleschiutschnig F.P. 20 years supper low head continuous casting at Mannesmann // World Steel & Metalworkihg. – Dusseldorf: V.7, 1985. – P.81-96.251

- 252Production of super clean steel by slab continuous casting process / S.Uchida, T.Masaoka, H.Uchibori e.a.// Nippon Kokan Technical Rehort.№36. 1982/ - P.42-55.

- Параметры, влияющие на чистоту стали в непрерывнолитых заготовках/ А. Пальмарес, П. Дауби, П. Мюссе и др..// Чистая сталь. – М.: Металургія, 1987. – С.109-128.253

- Смирнов А.Н., Пильгаев В. М. Перспектива развития технологии и оборудования непрерывного литья заготовок для плоского проката // Металлургические процессы и оборудование. – 2009. - №2. – С. 13 -18.

- Опробование автоматизированной подачи порошковых ШОС в кристаллизатор слябовой МНЛЗ / В. В. Соколов, Д. Б. Фойгт, В. В. Липень и др. // Сталь. – 2004. - № 5. – С. 37 – 38.

- Еронько С.П. Опыт конструирования систем дозированной подачи шлакообразующих смесей в кристализаторы машин непрерывного литья заготовок. / ОАО «Черметинформация». Бюллетень «Черная металлургия». – 2011. - № 11. – С. 35-40.

- Дождиков В.И., Шеинфельд И.И., Бережанский В.Е. Комплексное исследование условий контакта непрерывного слитка со стенками кристаллизатора: Зб. Науч. Трудов ЦНИИчермет. Непрерывная разливка стали. – М.: Металлургия. 1989. С. 32-43.

- Разработка ШОС для нестационарных режимов разливки на сортовых МНЛЗ / Д.Б. Фойгт, А.В. Шукан, А.Н. Иванов и др. // Сталь. 2009. №4. С. 25-27.

- Дюдкин Д.А. Качество непрерывнолитой стальной заготовки. – К.: Тэхника, 1988. – 253 с.

- Информация с официального сайта компании Sert-Metal. [Электронный ресурс]. Режим доступа http://www.sert-metal.com SERT-Metal Flow Control.

- . С.П. Еронько /д.т.н./, А.Л. Сотников, А.А. Котелевец ГВУЗ «Донецкий национальный технический университет» (Донецк, Украина)В.А. Чеченев /д.т.н./Государственный институт подготовки и переподготовки кадров промышленности (Днепропетровск, Украина) Исследование и расчет энергосиловых параметров автономной пневмомеханической системы дозированной подачи шлакообразующей смеси в кристаллизатор МНЛЗ // Металлургические процессы и оборудование. – 2011. - №2. – С. 10 – 18.

- Разработка устройства для непрерывной подачи шлакообразующей смеси в кристаллизаторы слябовой МНЛЗ / С. П. Еронько, С. В. Шлемко, В. В. Акулов и др. // ОАО «Черметинформация». Бюллетень «Черная металлургия». – 2009. - № 4. – С. 36-38.

- Новые системы дозированной подачи порошкообразных и гранулированных шлакообразующих смесей в кристаллизаторы МНЛЗ / С. П. Еронько, С. В. Мечик, С. А. Бедарев и др. // Металлургические процессы и оборудование. – 2009. - №2. – С. 34-38.