Черная металлургия Украины является одной из основных отраслей промышленности,

влияющая в значительной мере на окружающую природную среду. Она относится к числу отраслей крупнотоннажного образования отходов.

На металлургических предприятиях ежегодно образуется около 9 млн.т железосодержащих отходов, степень утилизации которых составляет более 80 %.

Наиболее трудноутилизируемыми являются шламы, образование которых составляет более 3 млн.т, а степень утилизации немного выше 50 %.

На металлургических предприятиях Украины накоплено более 70 млн. т шламов,

из которых около 20 млн. т пригодны для использования в металлургическом производстве, а остальные разубожены отходами других производств.

Например, в шламонакопителях Донецкой области, на территории которой имеется семь металлургических комбинатов и заводов, заскладировано более 25 млн. т шламов,

из которых более половины разубожены и не могут быть использованы в агломерационном производстве.

Перспективным направлением формирования малоотходных территориальных комплексов является извлечение доменных железосодержащих шламов

и их дальнейшая переработка. Для организации малоотходного доменного производства необходимо снижать образование отходов, улавливать их и разрабатывать рациональные экономически выгодные технологии подготовки отходов к комплексному использованию в

металлургическом производстве, либо в смежных отраслях промышленности.

Основное количество доменных шламов образуется на мокрой газоочистке.

Поток газа, образующийся в процессе доменной плавки, проходит через столб шихты с большой скоростью, захватывает мелкие частицы сырья и направляется в систему очистки.

Очистка колошникового газа осуществляется вначале в сухой ступени газоочистки, а затем в мокрой ступени газоочистки, где и происходит его окончательная очистка от взвешенных веществ.

В процессе мокрой очистки газа твердые частицы, содержащиеся в газе, захватываются водой, образуя сточные шламовые воды. Колошниковый газ, содержащий до 30% СО, используется в дальнейшем как топливо.

Один раз в сутки колошниковая пыль из пылеуловителей доменных печей выгружается в ж/д вагоны и отправляется потребителю.

Шлам из отстойника откачивается в шламонакопитель, где обезвоживается и вывозится на Полежаковские отвалы.

Химический состав отходов доменного производства в настоящее время следующий: пыль колошниковая - SiO2 - 18,1%; Al2O3 - 3,4%; Fe2O3 - 35,8%; FeO - 10,6%;

MnO2 - 2,9%; CaO - 4,96%; MgO - 0,18%; P - 0,06%; S - 0,3%; С – 11,7%. Пыль газоочистки ЦВС – Fe2O3 – 49,0%; FeO – 8,4%; С – 2,1%; SiO2 – 13,8%; Al2O3 - 2,7%; CaO – 15,0%; MgO – 1,7%; MnO - 0,8%.

На данный момент все образующиеся отходы доменного производства вывозятся на Полежаковские отвалы.

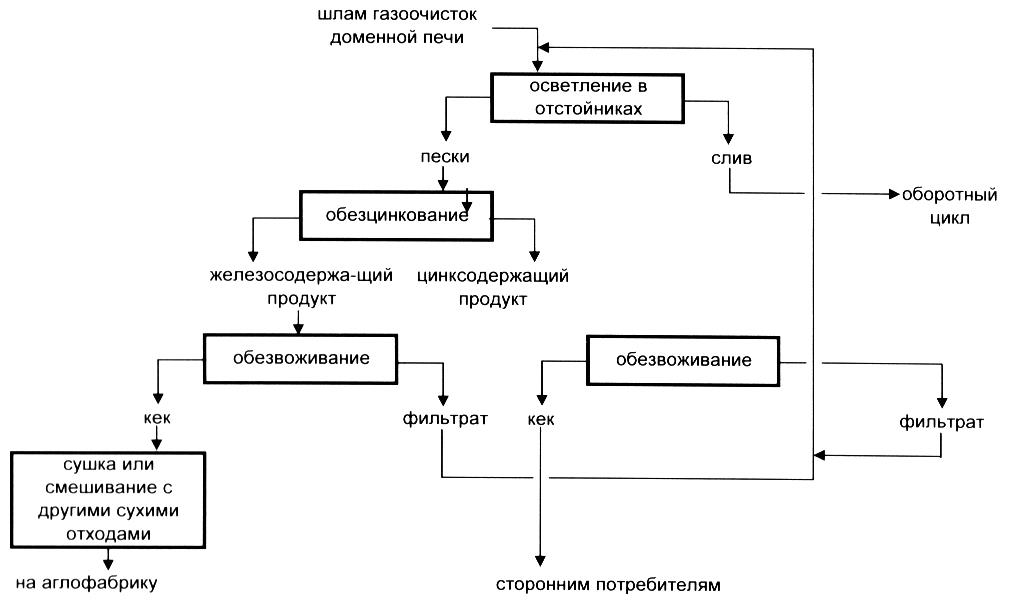

На рисунке 1.1 представлена принципиальная схема подготовки шламов доменных газоочисток к комплексной утилизации, включающая стадии обесцинкования и обезвоживания.

Осуществление такой схемы позволяет получить продукты, пригодные к использованию в черной металлургии и цементной промышленности.

Одним из наиболее эффективных способов утилизации доменных шламов на данный момент является их брикетирование.

Отсутствие высоких температур и больших объемов газов, требующих очистки, технологическая и техническая простота процессов, а также высокая экономическая эффективность делают метод брикетирования перспективным для окускования измельченных материалов.

Брикетирование мелкодисперсных пылей и шламов позволит не только обеспечить предприятие дополнительными ресурсами железосодержащих материалов и уменьшить экологическую нагрузку на окружающую среду, но стабилизировать работу основных переделов – подготовки сырья и доменного производства.

Химический состав промышленных железосодержащих брикетов будет следующий, % (масс.): Fe – 34,87; FeO – 30,43; Fe2O3 – 16,0; CaO – 19,9; SiO2 – 7,1; Al2O3 – 1,36; MgO – 1,12; C – 19,0; ZnO – 1,5.

Для получения товарного продукта, пригодного для реализации на рынке вторичного сырья, брикет должен отвечать ряду требований:

не должен содержать вредных для металлургического процесса примесей сверх допускаемого уровня; обладать прочностью, достаточной для его последующей транспортировки;

обладать прочностью при высоких температурах; обладать однородностью химического состава.

Железо-углеродсодержащие брикеты с указанными выше физико-механическими и химическими свойствами проплавлялись на ДП.

Расход брикетов составлял 1 т в подачу. Расход дутья в опытном периоде увеличился с 1777 до 1965 м3/мин, вынос колошниковой пыли составил в базовом и опытном периодах соответственно 31,9 и 27,7 кг/т чугуна.

В процентном выражении каждые 10 кг брикета на 1 т чугуна позволяют снизить расход кокса на 0,32%. В процентном выражении каждые 10 кг брикетов на 1 т чугуна позволяют увеличить производительность на 0,28%.