Зміст

- Введення

- 1. Актуальність теми

- 2. Мета і завдання досліджень

- 3. Методика проведення досліджень

- 4. Розрахунок схеми навантаження зусиль

- 5. Конструкція стендової установки

- Висновки

- Список джерел

Введення

Створення засобів комплексної механізації з підвищеною , в порівнянні з існуючими , енергооснащеністю є загальним науково- технічним напрямком у всіх галузях промисловості.

Підвищення максимальних моментів електродвигунів , обуславливающее відповідне зростання теоретичної продуктивності комбайнів , при обмеженості габаритів машин по висоті , викликає збільшення навантаженості редукторів виконавчих органів і ускладнює вирішення питань забезпечення необхідної надійності елементів зубчастих передач. Недостатня , в ряді випадків , несуча здатність зубчастих передач очисних комбайнів по вигину стримує застосування електроприводу з підвищеною енергооснащеністю . Підвищення несучої здатності передач є в зв'язку з цим одним з резервів можливого збільшення продуктивності машини .

1. Актуальність теми

Незважаючи на великий обьем досліджень у галузі удосконалення зубчастих передач , питання підвищення несучої здатності і довговічності зубчастих коліс очисних комбайнів є досить актуальним.

У всіх вугільних басейнах країни набольшее поширення в високопродуктивних лавах отримали очисні комбайни зі шнековими виконавчими органами. Комбайни зі шнековими виконавчими органами складають приблизно 90 % з усіх машин , що випускаються Горлівським машинобудівним заводом ім. С.М.Кірова для роботи в лавах з полого- падаючими пластами .

Застосування робочого органу шнекового типу зумовило ряд конструкторських особливостей багатокорпусних редукторів очисних комбайнів і їх зубчастих передач. Аналіз конструкцій зубчастих передач комбайнів зі шнековими виконавчими органами , а також розгляд наукових робіт з досліджень , показує , що відсутність необхідного об'єму експериментальних даних про нерівномірність розподілу напружень по ширині зубчастого вінця і відповідних теоретичних узагальнень не дозволили , в ряді випадків , достатньо обгрунтувань приймати параметри поздовжньої модифікації робочих поверхонь зубів передач. Злам зубів зубчастих коліс очисних комбайнів є найнебезпечнішим видом ушкоджень , оскільки призводить до аварії машини і тривалій зупинці технологічного процесу виїмки вугілля. Тривалий же перерву в роботі високопродуктивної лави через аварію комбайна обумовлює зниження видобутку вугілля на сотні тисяч тонн. Однією з головних причин більшості ушкоджень зубчастих коліс очисних комбайнів включаючи злам є зосередження навантаження на частини зуба , викликане неточностями виготовлення зубчастих коліс і корпусних деталей , деформація елементів передачі під навантаженням , а також недостатньою жорсткістю конструкції останніх. Дана робота присвячена вирішенню низки питань , пов'язаних із створенням високопродуктивних і надійних в роботі очисних комбайнів зі шнековими виконавчими органами[1].

Мал 1 - Процес видобутку вугілля очисним комбайном (анімація: 9 кадрів, 5 циклів повторення, 115 кілобайт).

2. Мета і завдання досліджень

Метою даної роботи є розробка теоретичних положень і методики вибору раціональних параметрів поздовжньої модифікації зубів коліс циліндричних прямозубих коліс очисних комбайнів зі шнековими виконавчими органами , що забезпечують зниження максимальних напружень вигину і обумовлюють можливість збільшення енергоозброєності та продуктивності машини.

Для забезпечення поставленої мети в роботі потрібно вирішити такі основні завдання:

1. Дослідження величин і розподілу згинальних напружень в зубах коліс передач серійно випускаються очисних комбайнів при навантаженості елементів приводу виконавчих органів близькою до експлуатаційної і порівняння їх з розрахунковими за існуючими методиками .

2. Дослідження характеру зміни напруг вигину на перехідних поверхнях зубів в процесі зачеплення пари зубів при різних рівнях навантаженості передачі .

3. Розробка методики вибору раціональних параметрів поздовжньої модифікації зубів та її експериментальна перевірка.[2].]

3. Методика проведення досліджень

Методика визначення максимальних напружень на перехідних поверхнях зубів в процесі їх зачеплення і дослідження розподілу напружень по ширині зубчастого вінця полягала в наступному:

1. Редуктори виконавчих органів комбайнів комплектувалися «вимірювальними» зубчастими колесами , на зуби яких в декількох перетинах по ширині небезпечної по вигину зоні на перехідній поверхні на стороні стиснення були наклеєні тензометричні елементи .

2. На спеціальних стендових установках імітувалася навантаженість елементів приводу комбайнів близька за рівнем навантаженості в умовах експлуатації. Дослідження проводилися при декількох схемах на роботи машин , що відрізняються між собою напрямком переміщення машини і висотою пачки вугілля , що руйнується відстаючим шнеком .

3. Дослідження проводилися при декількох рівнях навантаженості трансмісій.

Максимальний рівень навантаження відповідав повному використанню потенційних можливостей електродвигуна .

4. Максимальні напруги на перехідних поверхнях зубів визначалися шляхом тензометрії при повороті «вимірювальної» пари зубів з постійною швидкістю протягом повного циклу зачеплення.

5. Одночасно проводилася реєстрація величин моментів сил опору в приводах виконавчих органів і здійснювався запис кутового переміщення одного з досліджуваних елементів передачі.[3].]

Основною особливістю методики була імітація в лабораторних умовах експлуатаційної навантаженості приводів при різних схемах роботи машин , що дало можливість при дослідженнях напруженого стану обліку всіх реальних деформацій вузлів редукторів. Внаслідок малої жорсткості рухливих сполучень , а також в результаті деформацій опор , валів та інших деталей має місце у ряді випадків значний перекіс зубів у площині зачеплення , який визначається не лише зусиллями в зачепленні , але і навантаженнями , зумовленими консольним розташуванням виконавчих органів , механізмом переміщення , опорами комбайна на конвеєр і ін.[4].

4. Розрахунок схеми навантаження зусиль

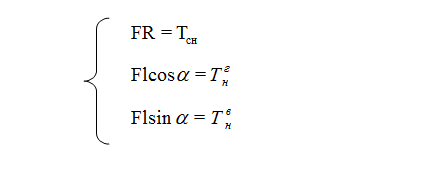

Зовнішні навантаження имитировались з урахуванням зусиль на різцях виконавчих органів з боку руйнованого забою. При імітації навантаженості стану редукторною групи комбайна шнекового типу просторова система зусиль на виконавчому органі замінювалося однією силою , що додається шнека. При цьому величина і розташування цієї сили в просторі створюють моменти сил опору щодо одного з торців шнека рівні відповідним моментам , обумовленим просторової системою сил. Умова відповідності нагружения органу машини на стенді його навантаженості при експлуатації має вигляд:

F - зусилля, еквівалентне просторовій системі сил; R - відстань лінії дії зусилля F від осі обертання шнека; l - відстань лінії дії еквівалентного зусилля від площини «завального» торця шнека; α - кут нахилу лінії дії зусилля F до горизонту; Tсн - середнє значення крутного моменту на шнеку за його оборот; тнг Тнв - середнє значення моментів, що вигинають орган відповідно в горизонтальній і вертикальній площинах.

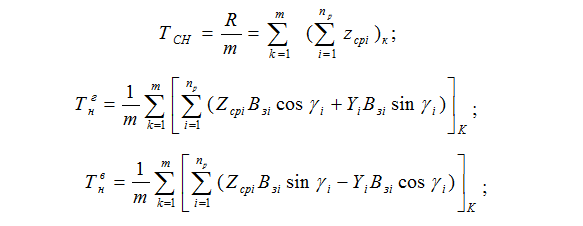

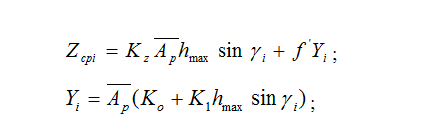

де m - кількість розглянутих положень шнека за його оборот; np - кількість різців, що одночасно знаходяться в контакті з забоєм в к-тому положенні шнека; Zсрі - зусилля, різання і-того різця; Yі - зусилля, віджимають різець від забою; Bзі - відстань і-того різця від "завального" торця шнека; γі - кут, що визначає положення і-того різця на колі шнека.

де Kz - інтегральний коефіцієнт , що враховує вплив хрупкопластічних властивостей вугілля , його віджиму , оголення забою , кутів установки різців , середньої ширини зрізу на зусилля різання при певної схеми набору різців і обраному інструменті ; Ар - опірність вугілля різанню в неотжатой зоні масиву; hmax - максимальна товщина зрізу ; f' - коефіцієнт опору різання ; Ko , K1 коефіцієнти , що враховують відповідно вплив товщини зрізу і опірності вугілля різання на зусилля , віджимають різець від вибою. Розрахунок параметрів навантаженості приводу F , l і α для імітації експлуатаційної навантаженості комбайна проводився з умови повного використання енергетичних можливостей електроприводу. Вихідними даними були опірність вугілля різанню Ар і прийнятий з результатів експерементальних досліджень стійкий момент електродвигуна [5].

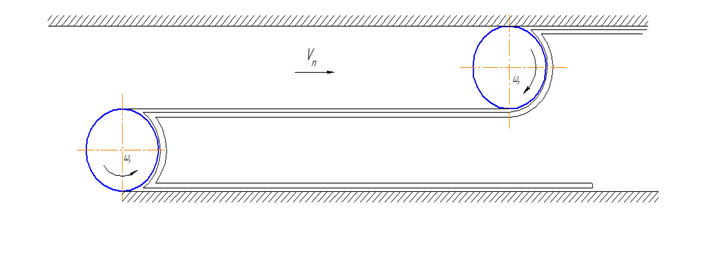

а).

б).

Мал 1 – Схеми роботи очисних комбайнів РКУ-13 при різному напрямку Vп.

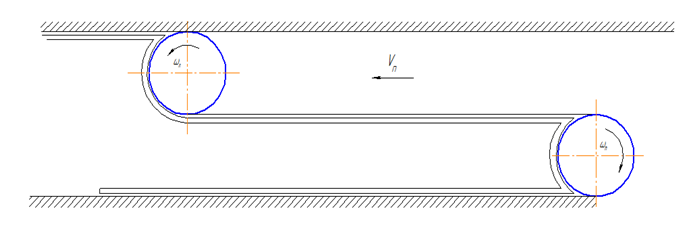

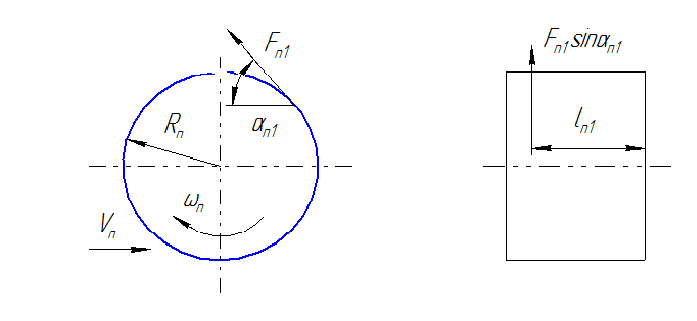

Мал 2 – Схема навантаження правого шнека комбайна РКУ 13 при його роботі за схемою а).

Мал 2 – Схема навантаження правого шнека комбайна РКУ 13 при його роботі за схемою б).

5. Конструкція стендової установки

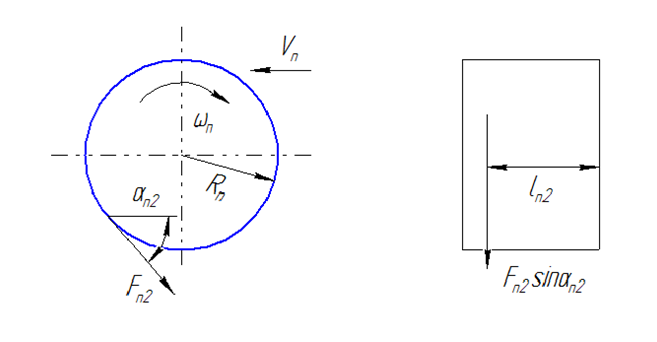

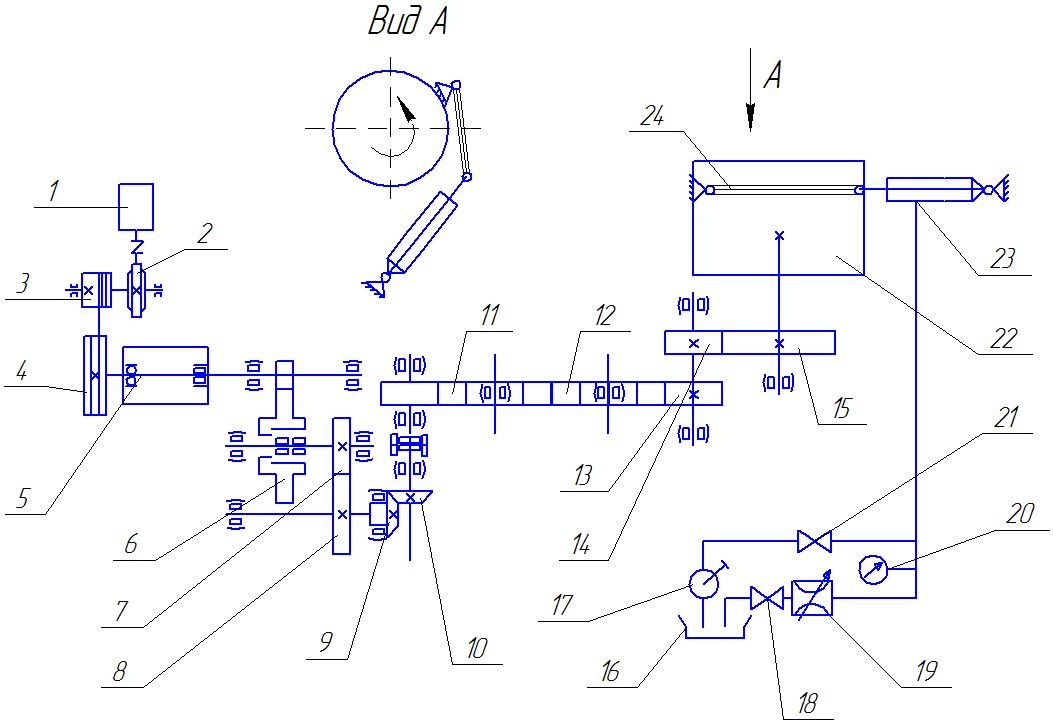

Мал 4. Схема стендової установки для досліджень зубчастих коліс комбайна РКУ 13.

Принципова схема стендової установки для досліджень зубчастих коліс комбайна РКУ13 представлена на малюнку 4. Основним елементом установки є натурний зразок приводу виконавчого органу комбайна з приєднаним до нього електродвигуном. Спосіб кріплення електродвигунів виключає спотворення реальних деформацій при впливі зовнішніх навантажень . Опорні лижі комбайна спираються н6а секцію рештачного става , лежачого вільно на підставі стенду , що відповідає реальній роботі машини. Установка приводиться в дію електродвигуном , який через черв'ячний редуктор за допомогою барабана змотує трос зі шківа , жорстко розташованого на валу електродвигуна , і забезпечує обертання першого валу редуктора . Навантаження на виконавчому органі , що імітує опір з боку руйнованого вугілля , створюється гідродомкратом , шток якого ланцюгом з'єднується зі шнеком таким чином що забезпечується сталість кута нахилу гідродомкрата по відношенню до шнека в процесі повороту . Залежно від кріплення до шнека гіідродомкрат працює або на розтяг , або на стиск , забезпечуючи тим самим різні схеми роботи шнека , що мають місце при експлуатації.

При розтягуванні або стисненні штока гідродомкрата з його штоковой порожнини або поршневий вичавлюється масло , яке по шлангах скидається в масляну ванну , Навантаження на виконавчому органі обумовлюється опором проходу рідини через дросель , який забезпечує можливість регулювання зусилля домкрата . Контроль здійснюється за показаннями манометра і по відхиленню променя записи відповідної величини на екрані осцилографа.

Повернення домкрата системи навантажування і всієї трансмісії у вихідне положення після закінчення кожного циклу навантажування здійснюється насосом , який перекачує масло з ванний у відповідну порожнину гідродомкрата . Повернення системи проводиться при відключеній муфті , що з'єднує редуктор з валом електродвигуна . Крани призначені для зміни напрямку потоку рідини. При включенні двигуна лебідок і створення необхідного опору на шнеку за допомогою навантажувального пристосування вся трансмісія повертається під навантаженням.[6].

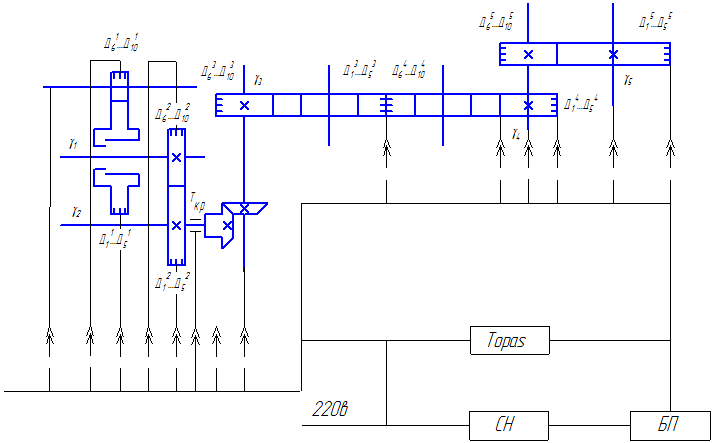

Мал 5. Схема вимірювань при дослідженнях зубчастих передач комбайна РКУ 13.

Схема вимірювань при стендових дослідженнях прямозубих циліндричних передач комбайна РКУ13 представлені відповідно на малюнку 6 . Відповідно до методики проведення досліджень виміри напруг на перехідних поверхнях зубів виробляються послідовно для всіх досліджуваних пар. З метою визначення розподілу напружень по ширині зубчастого вінця "вимірювальні зуби" обладнуються п'ятьма тензорезисторами наклеєними уздовж зуба. На малюнку 6 вказані місця установки для тензорезисторів на "вимірювальних зубьях" . Для вимірювання відносних кутових переміщень застосовуються датчики кута повороту. Стабілізація напружень в блоках живлення апаратури БП проводиться стабілізатором напруг СН. Реєстрація вимірюваних величин виробляється дванадцятиканальні світлопроменевими регистратром Topas.

Висновки

Розроблено методику опеределения максимальних напружень на перехідних поверхнях зубів і їх розподілу по ширині зубчастого вінця прямозубих циліндричних коліс очисних комбайнів на протязі циклу зачеплення пар зубів .

Обгрунтовано схеми навантаження приводів виконавчих органів шнекового типу, що дозволяють з достатнім ступенем точності імітувати в лабораторних умовах навантаженість елементів приводів , що має місце в умовах експлуатації.

На базі натурних зразків приводів до виконавчих органів комбайна РКУ13 були створена стендова установка, що забезпечує можливість здійснення імітації навантаженості елементів трансмісій машин при роботі комбайнів в подібних умовах.

Конструкція стендових установок і застосовувана вимірювальна апаратура забезпечують можливість реєстрації максимальних напружень на перехідних поверхнях в різних перетинах по ширення зубчастих коліс всіх прямозубих циліндричних передач комбайнів на протязі циклу зачеплення пари зубів при різній її навантаженості .

Список джерел

- Повышение производительности и долговечности угледобывающих комбайнов. Донецк,1974, 212с

- Заблонский К.И. Жесткость зубчатых передач.Киев,"Техника",1967, 259с.

- Кудрявцев В.Н. Зубчатые передачи.М.-Л. Машгиз,1957, 263с.

- Устиненко В.Л. Напряженное состояние зубьев цилиндрических прямозубых колес.М.,"Машиностроение",1970, 89с.

- Комбайны очистные,выбор параметров и расчет сил резания и подачи на исполнительных органах.ОСТ 12.47.001.-73М,184с.

- Брюшин Н.В. Снижение максимальных напряжений изгиба в зубьях цилиндрических прямозубых колес очистных комбайнов со шнековыми исполнительными органами:диссертация,Донецк,1978, 198с.

- Передачи зубчатые цилиндрические эвольвентные.Расчет на прочность ГОСТ 21534-75М.,1976, 61с