Аннотация

Разработка экспериментального стенда для оценки контактной прочности материалов зубьев крупногабаритных зубчатых колес и опорных бандажей горно-обогатительных машин, упрочненныхразличными методами (электродуговой наплавкой, плазменным напылением, электроконтактной закалкой и т.д.). На стенде следует выполнить экспериментальное моделирование условий контакта зубьев, что позволит дать достаточно точную оценку работоспособности поверхностного слояпри различных режимах их эксплуатации.

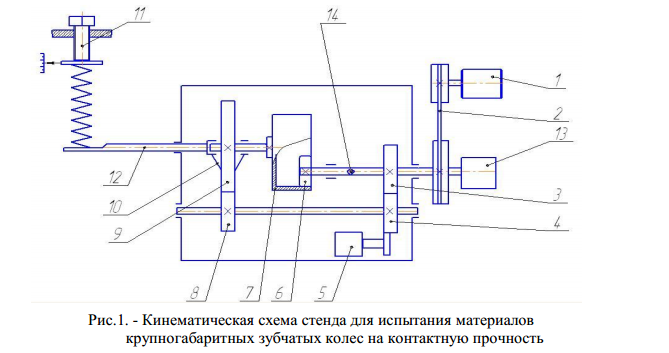

Характерной особенностью редукторов горно-обогатительных машин являются их большие габариты. Диаметры зубчатых колес таких редукторов могут достигать 5 м и стандартные методы оценки прочности контактных поверхностей для них применимы не в полной мере. Для проверки работоспособности подобных зубчатых колес необходимо смоделировать зацепление двух зубьев этих колес. Однако создание крупногабаритных экспериментальных образцов – невыгодно вследствие высокой материалоемкости. Предлагается разработать экспериментальный стенд для оценки контактной прочности материалов зубьев крупногабаритных зубчатых колес и опорных бандажей горно-обогатительных машин, упрочненных различными методами (электродуговой наплавкой, плазменным напылением, электроконтактной закалкой и т.д.). На стенде следует выполнить экспериментальное моделирование условий контакта зубьев, что позволит дать достаточно точную оценку работоспособности поверхностного слоя при различных режимах их эксплуатации. Кинематическая схема стенда представлена на рис.1.

В основу конструкции стенда положена роликовая аналогия, что дает возможность моделирования условий контакта отдельных фаз зацепления зубьев зубчатых колес больших диаметров, а также возможность исследования условий контакта бандажей горно-обогатительных машин. В результате проработки эскизных вариантов конструкции с целью обеспечения изгибной прочности вала, идентичности условий теплоотвода, а также обеспечения требуемых кинематических характеристик и значений контактных напряжений диаметр ролика-образца принят равным 60 мм, форма ролика – бочкообразная (чтобы обеспечить постоянство площадки контакта)

Для уменьшения габаритов установки принимается контртело с отрицательной кривизной. Внутренний диаметр контртела определяется из условия соответствия приведенной кривизны образца и контртела приведенной кривизне профилей зубьев в точке контакта зубьев, соответствующей переходу от однопарного зацепления к двухпарному.

Для зубчатых колес большого диаметра горно-обогатительных машин приведенный радиус профиля зубьев находится в пределах 56…116 мм. На основании этих значений радиус контртела при внутреннем соприкосновении должен быть 40…60 мм. Внутренний радиус контртела принят 50 мм. Усилие прижатия контртела к образцу определяется из условия обеспечения контактных напряжений, соответствующих уровню напряжений в зоне контакта зубьев зубчатых колес горнообагатительных машин при их эксплуатации. Из условия сокращения времени испытания контактной поверхности на

выносливость и обеспечение реальных кинематических характеристик,

соответствующих характеристикам зубчатых передач угловая скорость ролика-образца

принята w =100 рад/с. Окружная скорость в месте контакта ролика и контртела принята V = 3 м/с. Это значение скорости соответствует середине интервала значений скорости (V = 0.055…5.52 м/с) для реальных зубчатых колес горно-обогатительных машин. Основное значение скорости скольжения принято равным с

V ск = 0,3 , что соответствует среднему значению скорости проскальзывания зубьев реальных колес в зоне перехода от однопарного зацепления к двухпарному. За счет того, что зубчатые колеса 8 и 9 (рис.1) выполнены съемными, можно изменять скорость скольжения, т.е. моделировать зацепление зубьев в различных точках.

Установка может обеспечить скорость скольжения в пределах сVск= 0,333...0,685 От электродвигателя через клиноременную передачу 2 вращение передается паре зубчатых колес 3,4. На валу колеса 3 установлен экспериментальный роликобразец 6. Шестерня 4 приводит во вращение зубчатое колесомасляного насоса и шестерню 8, которая находится в зацеплении с колесом 9 (эти колеса съемные, что позволяет при различных их числах зубьев получить различные кинематические параметры при испытании). Вал колеса 9 установлен в поворотном корпусе 10.

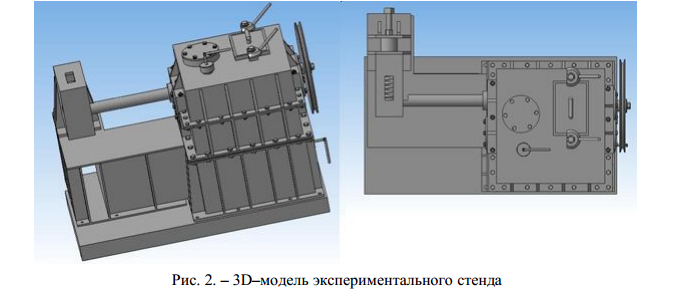

На хвостовике вала закреплено контртело 7, прижатие которого к ролику 6 осуществляется нагрузочным устройством 11 посредством силовой пружины, которая прижимает рычаг 12, закрепленный в поворотном корпусе 10. Тензорезистор 14, наклеенный на валу шестерни 3, передает показания на токосъемное устройство 13. Для обеспечения быстрой и качественной проработки конструкции стенда по заданной кинематической схеме была выполнена 3D-модель в программе КОМПАС-3D V8 Plus. 3D-модель позволяет выполнить детальную конструкторскую проработку. В последствии 3D-модель возможно использовать в программных пакетах, позволяющих выполнить расчет методом конечных элементов. При проведении исследований на роликах, имитируются условия работы материала в контакте зубьев. Если при этом ролики вращаются с постоянной угловой скоростью, то условия работы материала в контакте этих роликов соответствуют зацеплению зубьев в какой-либо одной точке зацепления с данными скоростями качения и скольжения. Целью исследований является нахождение предельного значения контактных напряжений – предела контактной выносливости

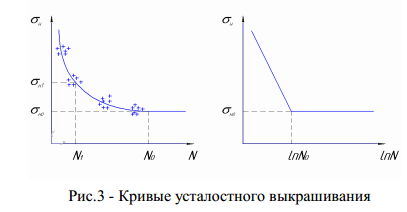

На первом этапе исследования на контактных поверхностях создаются напряжения, превышающие предел контактной усталости. Если при такой нагрузке действительно возникает усталостное выкрашивание, быстро (иногда через 0,5-1 млн. циклов) приводящее к окончательному смятию поверхностей, то, очевидно, работа, происходила при чрезмерно высоких напряжениях далеко превосходящих длительный предел контактной выносливости, и в последующем опыте нагрузку следует снизить.

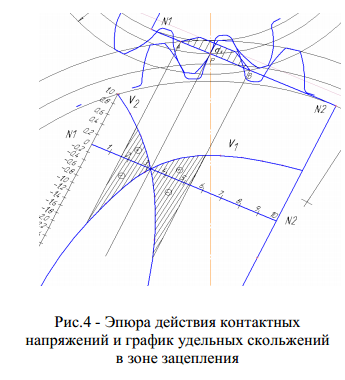

Медленное развитие процесса выкрашивания, дающее окончательное разрушение контактных поверхностей лишь через несколько десятков миллионов циклов, говорит о том, что рабочие напряжения в материале контактирующих поверхностей близки к пределу контактной усталости. При небольшом понижении нагрузки, можно уже ожидать безусталостный режим работы контактирующих поверхностей (без прогрессирующей формы усталостного выкрашивания). Результаты исследований оформляются в виде кривых усталостного выкрашивания (рис.3). Т.к. целью исследования являетсявыявление контактной выносливости материала при данных условиях и притом применительно кработе зубьев зубчатого колеса, то ролики должны работать в условиях качения с проскальзыванием. Величина проскальзывания в этом случае должна быть такой, чтобы работа происходила на минимуме контактной прочности, так как на профилях зубьев почти всегда найдётся именно эта величина проскальзывания создающая опасную зону минимальной контактной прочности (рис.4). Полюсная линия, разделяющая рабочую поверхность зуба на опережающую и отстающую поверхности, является теоретически местом чистого (но не фрикционного) качения. Возле полюсной линии и обычно очень близко к ней имеются такие (небольшие) скорости скольжения, которые соответствуют максимуму коэффициента трения. Повышенное трение в околополюсной зоне создает в этой зоне особенно благоприятные условия для возникновения выкрашивания, которое обычно здесь и возникает в первую очередь (околополюсная зона минимальной контактной прочности).

Список литературы. 1. Параметры работоспособности износостойкого слоя, нанесенного на поверхность стальных деталей. Методика оценки качества упрочненной контактной поверхности зубьев зубчатых колес и опорных вкладышей крупногабаритных горно-обогатительных машин. Донецк-Люберцы, 1988. 2. Методы испытания на контактную усталость. ГОСТ 25.501-78.