Совершенствование системы автоматической газовой защиты участка шахты

Автор: Федорченко А. А., Василец С. В.

Источник: Автоматизація технологічних обʼєктів та процесів. Пошук молодих. Збірник наукових праць ХІII науково‑технічної конференції аспірантів та студентів в м. Донецьку 2014 р. – Донецьк, ДонНТУ, 2014.

В ходе расследования причин возникновения крупных аварий на угольных шахтах Украины, связанных со взрывом метано‑воздушной смеси и внезапными выбросами угля и газа [1], было установлено, что в подавляющем большинстве случаев контроль содержания метана в атмосфере горных выработок осуществлялся неудовлетворительно: во всех 33‑х рассматриваемых случаях срок эксплуатации газоанализаторов превысил нормативы эксплуатации; в 23‑х случаях поверка газоанализаторов проводилась несвоевременно или не проводилась; в 14‑ти случаях качество регулировки газоанализаторов было неудовлетворительно. Совершенствование стационарной аппаратуры автоматической газовой защиты шахт возможно путем внедрения датчиков телеизмерения со смещенным нулем, разработки рабочей станции обработки информации и принятия решений повышенной надежности с использованием ненагруженного резерва, разработки схем автоматического включения резерва. Однако, анализ результатов расследования аварий на шахтах [2], приводит к выводу о несовершенстве структуры стационарных систем автоматической газовой защиты.

Существующая аппаратура автоматической газовой защиты (АГЗ) типа Метан

предполагает контроль содержания метана на свежей и

исходящей струе лавы [3] и, с помощью аппарата сигнализации, выполнение автоматического защитного отключения электрооборудования лавы в случае

недопустимого повышения концентрации СН4. Непосредственно в забое функционирует комбайновое метановое реле ТМРК‑3, однако оно не интегрировано в систему

АГЗ участка и служит только для остановки комбайна при повышенной концентрации метана. Также к недостаткам относится низкое быстродействие, поскольку из‑за отсутствия

контроля содержания метана непосредственно в очистном забое участка, имеет место запаздывание при выявлении существующими датчиками газодинамических явлений в лаве.

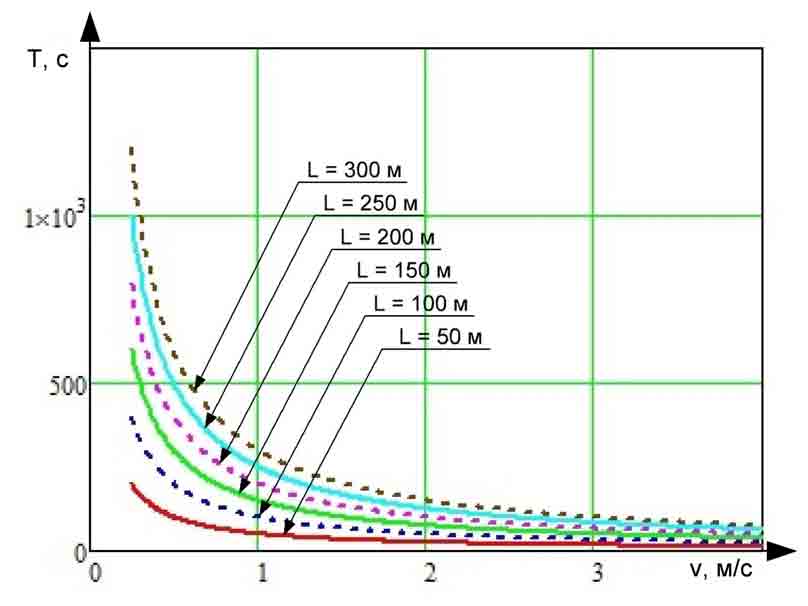

Запаздывание датчика метана складывается из задержки датчика (единицы секунд) и времени транспортного запаздывания, которое определяется скоростью движения воздуха и длиной

выработки. Согласно Правил безопасности [4], допустимая скорость движения воздуха по выработкам vдоп = 0,25..4 м/с. При длине очистного забоя от 200 до 250 м, транспортная

составляющая запаздывания может составлять от 50 до 1000 с (рисунок 1), что является недопустимым.

Задачей работы является повышение эффективности функционирования автоматической газовой защиты участка шахты за счет повышения быстродействия.

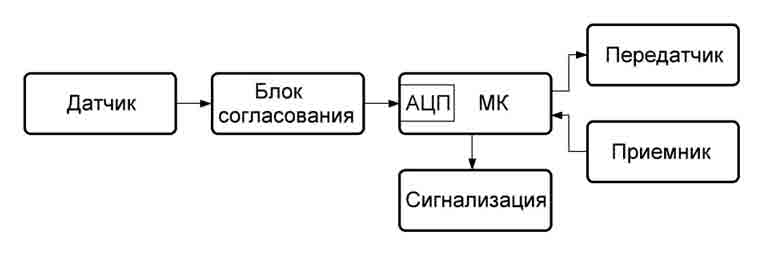

Для повышения быстродействия АГЗ предлагается интеграция мобильного компонента в систему автоматической газовой защиты. В настоящее время распространены шахтные головные светильники, со встроенным датчиком концентрации метана, в частности СМГВ.1А.Р.05, KLW4LMX и пр. Перспективным направлением в развитии шахтных информационно управляющих систем являются системы позиционирования горнорабочих, типа СПГТ‑41. Вполне логичным является объединение этих технологий в одну. Результаты измерения со встроенного в головной светильник датчика будут использоваться не только для сигнализации аэрогазовой обстановки горнорабочему, но и, вместе с персональным идентификатором, могут транслироваться в систему позиционирования. Структурная схема предлагаемого портативного блока измерения концентрации метана и позиционирования приведена на рисунке 2. Датчик метана, через блок согласования подает результаты измерений на вход встроенного в микроконтроллер (МК) аналого‑цифрового преобразователя (АЦП). Выборка результатов измерений сохраняется во внутренней памяти МК. В случае, если микроконтроллер через приемник получает сигнал от метки системы позиционирования, он передает в систему позиционирования не только идентификатор, но и усредненное и максимально зарегистрированное с момента последнего обращения значение концентрации метана. При этом функция оповещения горнорабочего миганием лампы сохранена (блок сигнализации). Таким образом, имеется возможность контролировать значение концентрации метана во всех выработках, в которых находится персонал. Данная технология позволит дополнить стационарные системы газовой защиты на добычных и подготовительных участках, а также контролировать значительное пространство горных выработок, без внедрения дорогостоящей и требующей постоянного обслуживания инфраструктуры стационарных систем.

Рисунок 1 – Графики зависимостей транспортного запаздывания измерения концентрации метана от скорости воздуха и длины очистной выработки для датчика, расположенного на вентиляционном штреке

Рисунок 2 – Структурная схема портативного блока измерения концентрации метана и позиционирования

Кроме того, для повышения быстродействия АГЗ предлагается установка стационарных датчиков на секциях крепи забоя. Данное решение позволит сократить время транспортного запаздывания при возникновении газодинамических явлений. Предлагается устанавливать выносные датчики метана, с помощью подвески к секциям механизированной крепи. При постановке данной задачи возникает два основных вопроса: определение оптимального количества датчиков и выбор интерфейса телеизмерения. Количество дополнительных датчиков определяет время транспортного запаздывания:

| (1) |

где L – длина выработки между датчиками метана, v – скорость воздуха в выработке.

Так как скорость воздуха в очистном забое величина нерегулируемая, то для снижения величины запаздывания необходимо уменьшить расстояние между соседними датчиками. Если принять оптимальное значение величины транспортного запаздывания, то необходимое количество датчиков метана в очистном забое составляет:

| (2) |

Например, для лавы длиной 200 м, скорость движения воздуха в которой 4 м/с, а оптимальное время запаздывания принято равным 10 с, количество датчиков метана в забое равно 5.

При использовании для данных датчиков стандартных интерфейсов типа токовая петля

необходимо значительно увеличивать количество сигнальных проводников.

В данном случае целесообразно использовать цифровой интерфейс передачи данных, например RS‑485. В таком случае, для всей группы датчиков имеется возможность

использовать одну линию связи. Так, для датчика ДМВ, вместо стандартного преобразователя параметров измерительного, необходимо использовать драйверную схему,

для преобразования сигнала датчика в цифровой код. Для интеграции данных датчиков с рабочей станцией обработки информации и принятия решений будет использоваться

контроллер‑концентратор, непрерывно опрашивающий датчики забоя, и в случае необходимости прерывающий алгоритм работы контроллера рабочей станции, и выдачей ему информации

об аварийной ситуации.

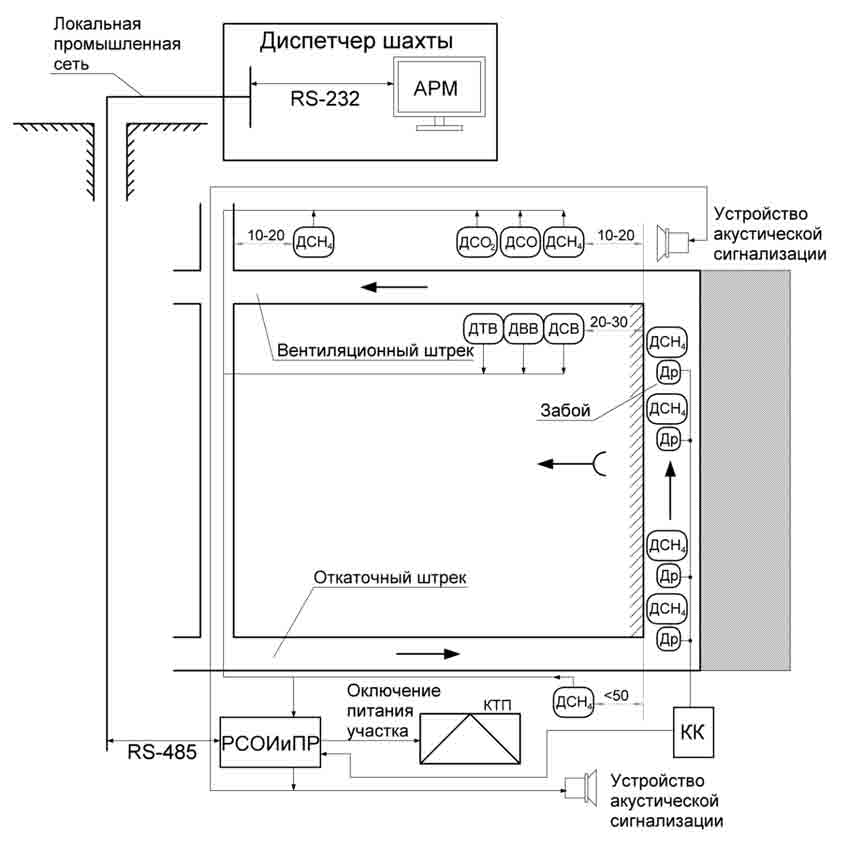

На рисунке 3, приведена структура системы мониторинга аэрогазового состояния добычного участка. На рисунке представлены: АРМ – автоматизированное рабочее место диспетчера шахты, РСОИиПР – рабочая станция обработки информации и принятия решений, КК – контроллер концентратор, КТП – комплектная трансформаторная подстанция, Др – драйвер забойного датчика метана, ДСН4, ДСО, ДСО2 – датчики концентрации метана, угарного и углекислого газов соответственно, ДСВ – датчик скорости воздуха, ДТВ – датчик температуры воздуха, ДВВ – датчик влажности воздуха. В данном случае взаимодействие РСОИиПР с АРМ позволяет не только регистрировать и архивировать аэрогазовую обстановку на участке, но и получать информацию об опасных значениях концентрации метана, передаваемую от системы позиционирования. Интеграция средств автоматизации системы позиционирования и системы АГЗ на уровне добычного участка нецелесообразна, ввиду необходимости непрерывной обработки информации от мобильных датчиков, что требует значительных вычислительных мощностей, а следовательно еще одного вычислительного комплекса, частично дублирующего функции АРМ диспетчера. Контроль скорости воздуха позволяет оценивать текущую величину транспортного запаздывания при измерении концентрации. Датчики угарного и углекислого газов в данной системе применяются для идентификации пожаров и процессов низкотемпературного окисления угля, а также для регистрации, с целью дальнейшего применения в системе управления охраной труда в процессах паспортизации и аттестации рабочих мест. Датчики температуры и влажности воздуха позволяют регистрировать санитарно‑гигиенические условия труда. Датчики метана, устанавливаемые в лаве, благодаря наличию КК не загружают РСОИиПР избыточной информацией, а использование стандартного интерфейса передачи данных позволяет обеспечивать взаимодействие со стационарной частью системы, без внесения изменений в ее структуру.

Рисунок 3 – Логическая схема устройства прогнозирования опасности взрыва

Предлагаемые изменения структуры автоматической газовой защиты позволят повысить быстродействие АГЗ участка шахты.

Список использованной литературы

1. Кашуба И. О. Оценка эффективности контроля содержания метана в рудничной атмосфере при крупных авариях в угольных шахтах / О. И. Кашуба, В. Н. Медведев, О. А. Демченко // Науковий вісник УкрНДІПБ, 2012, №1(25). – С. 68–78.

2. Расследование и предотвращение аварий на угольных шахтах: в III т. / [А. М. Брюханов, В. И. Бережинский, В. П. Колосюк и др.]; под ред. А. М. Брюханова. Т I – Донецк: Вебер, 2004. – 548 с.

3. Басовский Б. И. Автоматическая газовая защита и контроль рудничной атмосферы / Басовский Б. И., Биренберг И. Э., Карпов Е. Ф. – М.: Недра, 1984 – 284 с.

4. НПАОП 10.0-1.01-10. Правила безпеки у вугільних шахтах. Наказ Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду №62 від 23.03.2010. – 150 с.