Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Характеристика котельної установки НТКШ як об’єкта автоматизації

- 4. Огляд існуючих технічний рішень в області автоматизації котельних установок НТКШ

- 5. Удосконалення структури системи управління котельної установки НТКШ

- Висновки

- Перелік посилань

Вступ

Автоматизація технологічних процесів є одним з ключових ланок у загальній системі функціонування та розвитку будь-якого сучасного вугільного підприємства. Заміна в цій сфері інтелектуальної праці людини машинним, науково-обгрунтований розподіл функцій між людиною і комп'ютером в процесі управління технологією призводить до підвищення ефективності та якості прийнятих технологічних рішень, скорочення термінів їх реалізації, зниження витрат, більш повного використання наявних резервів виробничої системи підприємства, забезпеченню максимального рівня оперативності та гнучкості, істотного обмеженню чисельності інженерно-технічного персоналу і т. д.

Вугільна промисловість є одним з основних видів господарської діяльності у Донецькому регіоні, де зосереджена більшість гірничих підприємств. У той же час гірська промисловість споживає величезну кількість енергетичних ресурсів тільки лише на теплопостачання шахти, яке здійснюється за допомогою вугільних котелень, які є великими споживачем енергії. Поряд з цим для гірничих підприємств стоїть завдання пошуку альтернативних джерел тепла для котельних установок.

1. Актуальність теми

Температура повітря, що надходить у шахту в зимовий період, повинна становити не менше +2 °С. Для цього використовують різні калориферні установки. У зв’ язку з цим економія палива, що витрачається на потреби шахти, є актуальним завданням. На гірничих підприємствах є можливість експлуатувати топкові пристрої, які призначені для спалювання низькосортного високозольного вугілля в низькотемпературному киплячому шарі (НТКШ). Дана установка дозволяє використовувати низькоякісне вугілля зольністю до 75-80 %, а також виключає можливість виходу з ладу калориферної установки, завдяки відсутності проміжного теплоносія – пари або води.

Однак широке впровадження такої технології на гірничому підприємстві стримується недосконалістю системи автоматизованого управління топкою, яка представляє собою ряд відокремлених контурів управління, виконаних на основі застарілих регуляторів типу Р-25. Цим обумовлюється актуальність створення системи автоматичного управління котельної установки НТКШ. Розробка даної системи дозволить підвищити ефективність функціонування котельноі установки, в результаті чого знизяться енергетичні витрати.

2. Мета і задачі дослідження

Враховуючи вище сказане, можна сформулювати мету роботи – підвищення роботи котельної установки НТКШ шляхом синтезу системи автоматичного управління котельної установки, яка забезпечує підтримку необхідних технологічних параметрів топки на заданому рівні.

Загальна мета роботи конкретизується такими задачами:

- Дослідження технологічних особливостей котельної установки;

- Аналіз існуючих технічних рішень в області автоматизації котельних установок НТКШ;

- Удосконалення системи управління котельної установки топки НТКШ.

3. Характеристика котельної установки НТКШ як об’єкта автоматизації

Киплячий шар – сукупність полідисперсних твердих частинок, через які продувається ожіжаюче повітря зі швидкістю вище першої критичної швидкості (швидкості зрідження) і нижче другого критичної швидкості (швидкості виносу або пневмотранспорту). На рівномірність зрідження шару впливає насамперед різниця питомих густин твердої фази і ожіжаюче повітря. При зрідження повітря, навіть при швидкостях більших першої критичної швидкості зрідження киплячий шар може бути нерівномірним для всіх складових шару [1].

У порівнянні з традиційним шаровим спалюванням твердого палива , технологія НТКШ володіє рядом переваг [2]:

- можливе використання низькореакційного і високозольного вугілля із зольністю до 75-80 %, що недосяжно при інших способах спалювання. Це обумовлено стабілізацією процесу горіння палива через наявність у шарі великої кількості нагрітих твердих часток з високою питомою теплоємністю;

- підвищується теплова

потужність котлоагрегатів, що

знаходяться в експлуатації, і знижується металоємність новостворюваних

завдяки інтенсифікації процесів тепломасообміну в киплячому шарі;

- збільшується надійність роботи топкових пристроїв котлоагрегатів зважаючи на відсутність рухомих колосникових решіток, а також спрощується конструкція;

- забезпечується спалювання палива з широким діапазоном зольності в одному топковому пристрої;

- підвищується ККД котлів при спалюванні низькосортного і високозольного вугілля;

- поліпшуються умови праці обслуговуючого персоналу за рахунок можливості автоматизації процесу спалювання і підтримки температури горіння палива нижче початку розм'якшення золи, що забезпечує бесконгломентарное його спалювання;

- досягається вивільнення обслуговуючого персоналу на жаротрубних котлах застарілої конструкції;

- за рахунок зниженої температури шару (до 1000 °С) забезпечується зменшення викидів оксидів сірки (на 70-80 %) і оксидів азоту (на 30-40 %).

У теж час розглянутий спосіб спалювання вугілля має такі недоліки [1]:

- нерівномірність часу перебування в псевдозрідженому шарі частинок твердої фази і порції ожіжающего агента. Однаково можливі як швидкий проскакування часток, так і їх знаходження в шарі довше середнього статистичного часу перебування;

- підвищений унос твердих речовин з газами, що і, отже необхідність встановлення більш потужних пилоуловлюючих пристроїв (двоступеневої очистки) димових газів, особливо при великому вмісті дрібних фракцій у складі гірничої маси, що подається в топку;

- обмеженість робочих швидкостей дуттєвого повітря межами, відповідними початку псевдоожижения твердої фази і її уносу з шару;

- значна ерозія обладнання в зоні псевдозрідженого шару, особливо у разі використання частинок з високими абразивними властивостями;

- достатньо жорсткі вимоги до фракційного складу палива, порушення яких веде до можливості зашлаковки топки;

- можливість стирання, розтріскування і інших небажаних змін властивостей матеріалів інертною засипки і складових порід гірської маси, що ведуть до непоправних уносу золи з шару. Внаслідок цього накладаються обмеження по нижній межі зольності спалюваної гірничої маси без прийняття додаткових заходів для підтримки постійного рівня киплячого шару;

- обмеження по нижній межі регулювання мінімальної теплової потужності;

- збільшення питомої витрати електричної енергії на одиницю отримуваного тепла;

- підвищення вимог до технічного рівня обслуговуючого персоналу.

Недоліки використання розглянутої технології носять, насамперед, технологічний характер, переваги ж обумовлюють актуальність використання спалювання низькосортного і високозольного вугілля в топках НТКШ. [2].

Технологична схема котельної установки НТКШ зображена на рисунку 1 .

Рисунок

1 – Технологичная схема котельної установки НТКШ

(анімація: 5 кадрів, їнтервал 1000 мс, 133 килобайт)

На рисунке 1 позначено:

1 – будівля котельної;

2 – теплогенератор низькотемпературного киплячого шару на

твердому паливі;

3 – топкова камера;

4 – камера змішування;

5 – двоступенева система газоочистки;

6 – газопровід гарячих газів;

7 – воздухопідогрівателі;

8 – газопровід холодних газів;

9 – система видалення попелу;

10 и 11 – вентилятори , відповідно, повернення винесення і

разбавочного повітря;

12 – димосос;

13 – вентилятор дуттєвого повітря;

14 – провальна трубна колпачкова повітророзподільна решітка;

15 – розпалювальні пристрій;

16 – газопровід рециркуляції димових газів;

17 – дымовая труба;

18 – вугільний бункер;

19 – забрасиватель;

Тхв – температура холодного повітря.

Для нагрівання повітря, що подається в шахту, передбачається використання тепла, одержуваного від спалювання низькосортного високозольного вугілля в топці 3.

Димові гази, що є теплоносієм з температурою киплячого шару, з топкової камери направляються в камеру змішування 4, в яку відцентровим вентилятором 11 подається також і холодне повітря. Забір цього повітря здійснюється поза топкового будівлі. У результаті змішування температура газоповітряної суміші знижується до 500 °С.

Після камери змішування за рахунок розрідження, створюваного димососом 12 газоповітряна суміш проходить двоступеневу систему очищення від твердих частинок 5. Далі газоповітряна суміш по газоходам 6 направляється в трубчасті повітронагрівачі 7. Пройшовши по трубах повітропідігрівника, газоповітряна суміш передає тепло зовнішньому повітрю, вступнику через жалюзійні грати в межтрубное простір і воздухоподогреватели за рахунок загальношахтної депресії.

Повітря після воздухоподогревателей може бути нагрітий до температури 2…50 °С. Безпосередньо нагріте повітря або повітряна суміш, що утворюється після його розведення засмоктує холодним зовнішнім повітрям, з температурою не нижче 2…6 °С надходить у ствол шахти.

Відпрацьована газоповітряна суміш з температурою 100…250 °С транспортується по газоходу 8 і викидається в атмосферу через димову трубу 17.

Регулювання і стабілізація температури в шарі в інтервалі 850…950 °С для топок НТКШ є основною умовою технологічного процесу спалювання вугілля. При підвищенні температури шару вище 950 °С виникає можливість розм'якшення золи, що призводить до зашлоковке топки, тобто до аварійної ситуації. при зниженні температури до 700 °С можливого припинення горіння палива на увазі того, що даний диапозон температур підтримувати в ручному режимі не надається можливими, температура шару регулюється автоматично, шляхом зміни кількості подаваного палива і повітря. Регулювання здійснюється зміною швидкості руху стрічки забрасивателя залежно від температури шару, вимірюваної термоелектричним термометром, від якого подається сигнал на регулятор,який керує електричним виконавчим механізмом, що впливає на варіатор забрасивателя [1].

Характеристики твердого палива впливають на процес горіння наступним чином [4– 6]:

- вологість вугілля має незначний вплив на процес спалювання їх у киплячому шарі. Однак з умов забезпечення працездатності забрасивателем допустима вологість не повинна перевищувати 10-12 %. Крім того, при підвищеній вологості ускладнюється подача палива через залипання його в бункері;

- зольність спалюваних вугілля може знаходиться в межах від 15 до 80 %. Значення зольності нижче 15 % може привести до зменшення кількості інертного наповнювача і, отже, до порушення процесу спалювання в киплячому шарі;

- плавкість золи робить значний вплив на стійкість роботи топки з низькотемпературним киплячим шаром, так як від температури початку розм'якшення золи залежить допустима температура в шарі по її верхній межі регулювання. Для донецьких вугіль температура початку розм'якшення золи становить близько 1000 °С;

- фракційний склад палива з умов забезпечення псевдоожижения шару не повинен перевищувати 13 мм. Однак, при великій кількості дрібних фракцій (0-1 мм) збільшуються втрати тепла з механічним недожогом в віднесенні. Тому оптимальним є розмір паливних частинок 5-6 мм;

- вихід летючих впливає на температуру займання палива. Високий вихід летючих забезпечує нижчу температуру займання вугілля, знижуючи витрату рідкого палива під час розпалювання.

4. Огляд існуючих технічний рішень в області автоматизації котельних установок НТКШ

У теперішній час для

автоматичного регулювання застосовується базова апаратура автоматизації

системи Контур

,

виконана на базі регулюючого

приладу P-25. Технологічна схема включає в себе чотири

контури

регулювання:

1. Регулятор палива управляє

подачею вугілля в топку в залежності від температури шару. Контур

Температура

містить датчик (термопару), регулятор

і пускову апаратуру для управління однооборотной електродвигуном

механізму регулювання паливоподачі. Автоматичне регулювання подачі

палива в топку проводиться за сигналами від термопари, встановленої в

киплячому шарі.

2. Регулятор повітря стабілізує

подачу дуттєвого повітря шляхом повороту лопаток направляючого апарату.

Контур Повітря

складається з датчика, пускової

апаратури для керування однооборотной електродвигуном механізму

повороту направляючого апарату в трубі, що підводить дутьевого

вентилятора.

3. Регулювання висоти шару по

витраті повітря здійснюється вивантаженням золи з топки (контур

Висота шару

).

Вимірювання висоти киплячого шару

для підтримки її на заданому рівні здійснюється побічно і засновано на

підвищенні тиску повітря перед топкою залежно від аеродинамічного опору

шару, при цьому своєчасне видалення золи вилучення попелу забезпечує

необхідну висоту шару.

4. Регулятор розрядження тяги

регулює розрядження в топці шляхом повороту лопаток направляючого

апарату димососа (контур Тяга

).

Для викиду

газоподібних продуктів горіння в атмосферу димосос створює постійне

розрядження, що забезпечується регулятором Розрядження

з високою точність. Розрядження вимірюється у

верхній частині топки датчиком, який виробляє електричний сигнал, який

поступає на регулятор. З регулятора сигнал надходить на пускову

апаратуру управління. При вимірі розрядження в топці на величину, що

перевищує зону нечутливості підсилювача регулятора, електродвигун

виконавчого механізму переміщує направляючий апарат димососа до тих

пір, поки не відновить задане розрядження.

Прилад

типу Р-25 призначений

для застосування в схемах автоматичного регулювання різних

теплотехнічних процесів. Прилад виконує такі функції [8]:

а) підсумовування сигналу від джерела інформації (датчиків первинних

приладів);

б) введення сигналу завдання і посилення сигналу відхилення;

в) формування ПІ-закону регулювання спільно з ІМ постійної

швидкості;

г) формування сигналів постійного і змінного струму для управління ІМ

постійної швидкості;

д) ручне управління ІМ;

е) перетворення сигналів від диференційно-трансформаторного

датчика

положення ІМ в сигнал постійного струму.

Регулюючий прилад Р-25 реалізує в комплекті з ІМ постійної швидкості закон ПІ-регулювання з демпфіруванням вхідного сигналу. Прилади Р-25 працюють в комплекті з діфференціально-трансформаторними датчиками, термоопірами, термоелектртричними термометрами і уніфікованими струмовими перетворювачами на 0-5, 0-20 мА, а також 0-10 В (останній подається на спеціальний вхід. При включенні за спеціальною схемою прилади можуть працювати з реостатними і феродинамічної датчиками.

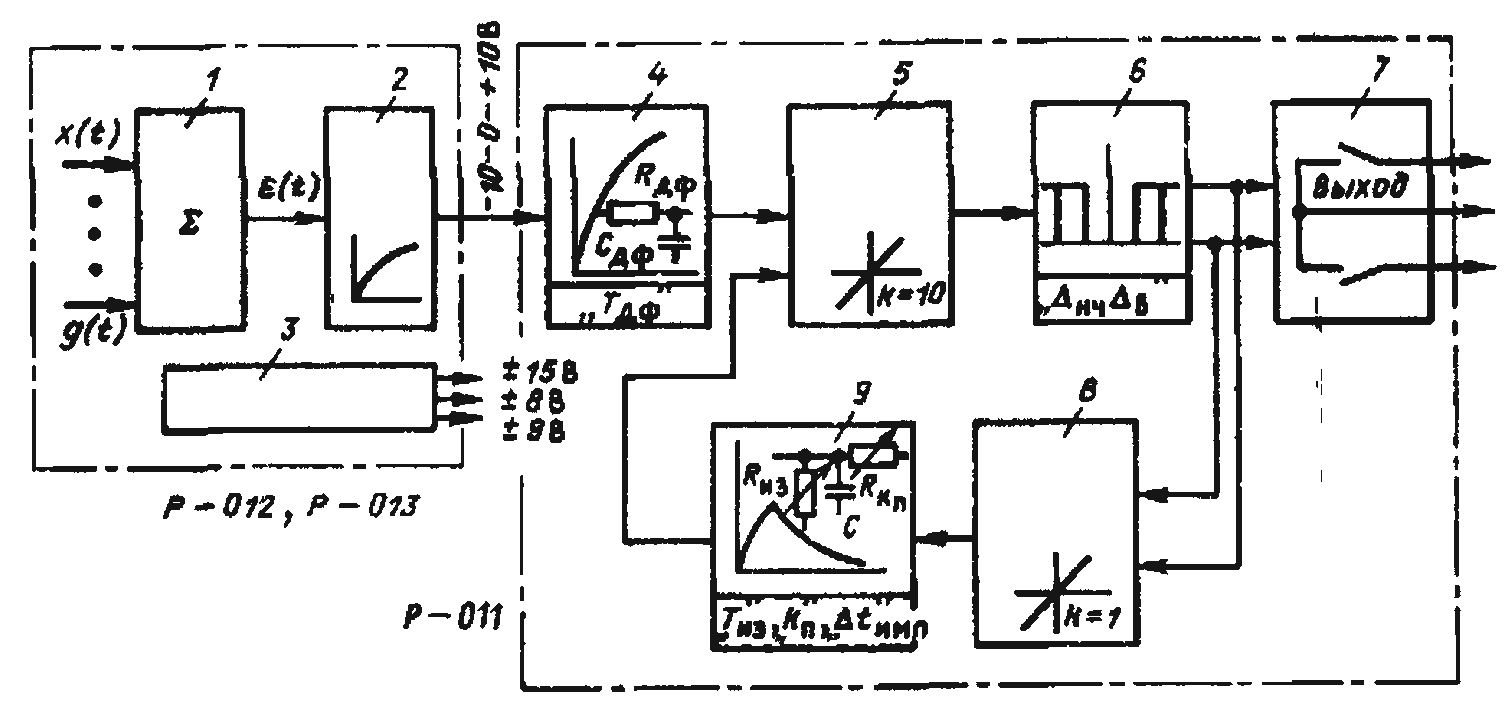

Функціональна схема приладу Р-25 приведена на рисунку 2 [7].

Рисунок 2 – Функціональна схема приладу Р-25

Вона

містить вимірювальний блок

Р-012 або Р-013 і peгулируются блок

Р-011, однаковий для всіх

модифікацій приладів. Вимірювальний блок Р-012 включає

в себе суматор 1, нормуючий операційний підсилювач 2, побудований на

інтегральній мікросхемі (ІМС) і стабілізоване джерело напруги

постійного струму 3. В суматорі вимірювального блоку Р-012

сумуються

сигнали від датчиків і сигнал від мосту задатчик

– коректор

. Сумарний

сигнал випрямляється, фільтрується і

надходить на вхід операційного підсилювача.

Електронний блок Р-011 призначений для формування закону регулювання та комутації вихідних ланцюгів. Він включає в себе демпфер 4, сумуючий підсилювач 5, схему порівняння 6, вихідні ключі 7, операційний підсилювач зворотного зв’язку 8, інерційну ланку блоку негативного зворотного зв’язку 9.

Сигнал неузгодженості з вимірюваного блоку надходить на демпфер 4, що представляє собою RC-ланку з регульованою постійної часу демпфірування.

З виходу демпфера сигнал надходить на вхід підсумовуючого підсилювача 5, виконаний на ІМС, де підсумовується з сигналом зворотного зв’язку, що надходять з виходу звена 9. Підсилювач 5 має передавальну функцію аперіодичної ланки першого порядку з коефіцієнтом посилення К=10. Далі сигнал надходить на один з двох тригерів схеми порівняння 6 залежно від полярності сигналу на виході підсилювача 5. Схема порівняння має регульовані зону нечутливості і зону повернення (невідзначності). При сигналі неузгодженості, що перевищує поріг спрацьовування, на виході схеми порівняння стрибком з’являеться сигнал, який подається на вихідні ключі 7 і в ланцюг негативного зворотного зв’язку. Залежно від полярності сигналу на вході електронного блоку відкривається один з вихідних ключів і комутується зовнішнішній ланцюг.

Однополярні сигнали схеми зрівняння перетворюються в операційному підсилючі 8, побудованому на інтегральній мікросхемі і має коефіцієнт посилення К=1, в двохполярні і подаються на вхід інерційної ланки 9. Інерційна ланка 9, побудована на високоомному підсилювачі, здвоєному польовому транзисторі і інтегральної мікросхеми, виконує функції ланки негативного зворотного зв’язку.

Сигнал негативного зворотного зв’язку з виходу звена 9 надходить на вхід підсумовуючого підсилювача 5 для компенсації сигналу неузгодження. При цьому сигнал на вході схеми порівняння зменшується до значення порога спрацьовування. Вихідні ключі закриваються, і сигнал зворотного зв’язку стає равним нулю. Настає пауза.

Тривалість першого імпульсу залежить від значення сигнала неузгодженості і швидкості компенсації його сигналом негативного зворотного зв’язку. Час паузи визначається значенням постійної часу ізодрома.

Після відключення сигналу зворотного зв’язку сигнал з виходу ланки 9 починає плавно зменшуватися, а сигнал на вході схеми порівняння зростає до порога спрацьовування, в результаті чого відкривається вихідний ключ і подається сигнал зворотного зв’язку в ланку 9. Цикл повторюється.

Чергування імпульсів і пауз буде тривати до тих нір, поки сигнал неузгодження не опиниться в межах зони нечутливості. Таким чином, блок формує на своєму виході послідовність імпульсів і пауз. Інтегрування імпульсів при допомозі ІМ постійної швидкості дозволяє отримати пропорційно-інтегральний закон регулювання.

Тривалість імпульсів на виході ланки 9 регулюється за допомогою сигналу додаткової позитивного зворотного зв’язку, що надходить на вхід підсилювача 5 і розширює зону повернення схеми порівняння при спрацьовуванні блоку. Під час паузи цей сигнал відсутній. При виключенні ланки зворотного зв’язку Р-011 виконує функції трипозиційного релейного елемента.

Досвід

експлуатації апаратури

системи Контур

і регуляторів Р-25 зокрема дозволив виявити

її основні недоліки [9]:

- невисока надійність;

- необхідність застосування додаткових ланок (диференціатор) для утворення взаємопов’язаних контурів регулювання;

- необхідність мати окремий регулятор на кожен контур регулювання;

- складність ремонту та обслуговування апаратури, неможливість ремонту приладів Р-25 в умовах підприємства;

- малофункціонального приладів Р-25;

- dикористання морально застарілої елементної бази.

Таким чином, можна зробити висновок про недосконалість існуючої апаратури та необхідності впровадження нового засобу управління, яке дозволить не тільки регулювати процес горіння, а й управляти розпалом твердого палива, процесом підготовки його перед заповненням бункера, а також виконувати функції контролю, сигналізації, захисту і блокувань.

5. Удосконалення структури системи управління котельної установки НТКШ

Як зазначалося раніше, у зв’язку з цим економією палива, що витрачається на потреби шахти, на гірничих підприємствах є можливість експлуатувати топкові пристрої, призначені для спалювання низькосортних високозольного вугілля в низькотемпературному киплячому шарі. Дана установка дозволяє використовувати низькоякісне вугілля зольністю до 75-80 %, а також виключає можливість виходу з ладу калориферної установки, завдяки відсутності проміжного теплоносія – пари або води.

Однак

широке впровадження такої

технології стримується недосконалістю системи управління топкою.

Регулювання продуктивності топки НТКШ здійснюється тільки по контуру

Паливо

.

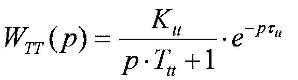

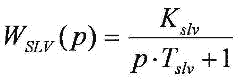

Передатна функція по контуру

Паливо

являє собою послідовне з’єднання ланки

транспортного запізнювання і аперіодичної ланки першого порядку (блок 1

рис.3) і має вигляд [10]:

где Ktt

– передатний коефіцієнт, ккал/м³;

Ttt, τtt

– постйні часу,с.

Для

умов моделювання постійні

часу в даному виразі склали:Ttt=100 с,

τtt=60 с. На

жаль, даний

контур не дозволяє добитися необхідних якісних показників управління

(характеристика 1 рис. 4), тому доцільно запропонувати двоконтурну

систему управління температурою киплячого шару з корекцією по повітрю.

Передатна функція киплячого шару по контуру

Повітря

має вигляд [10]:

где Kvt

– передатний коефіцієнт, ккал/м³;

Tvt

– постна часу,Tvt=200c

Передатна функція киплячого шару:

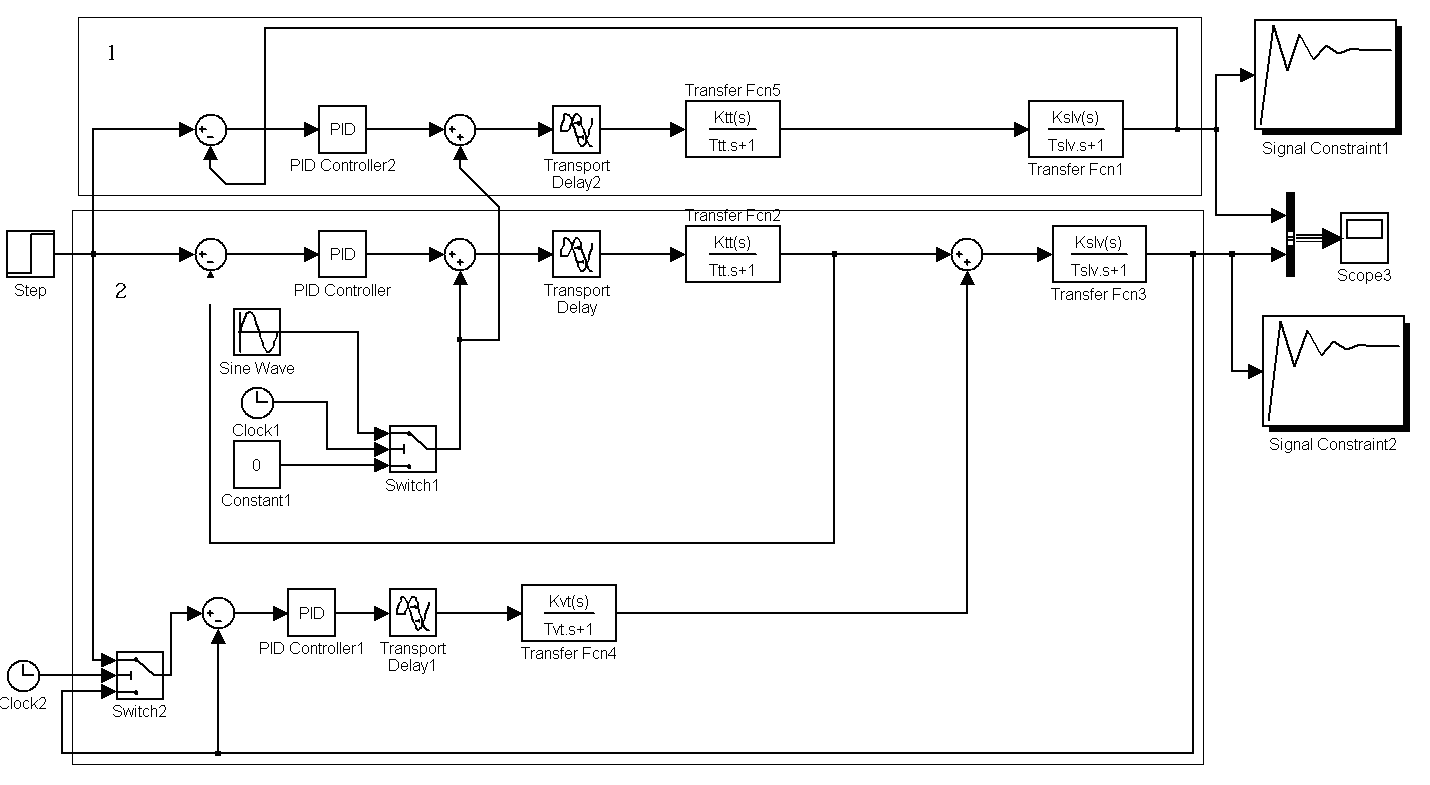

Структура двухконтурної системи управління приведена на рисунку 3 блок 2.

Рисунок 3 – Структура двухконтурної системи управління топки НТКШ

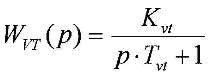

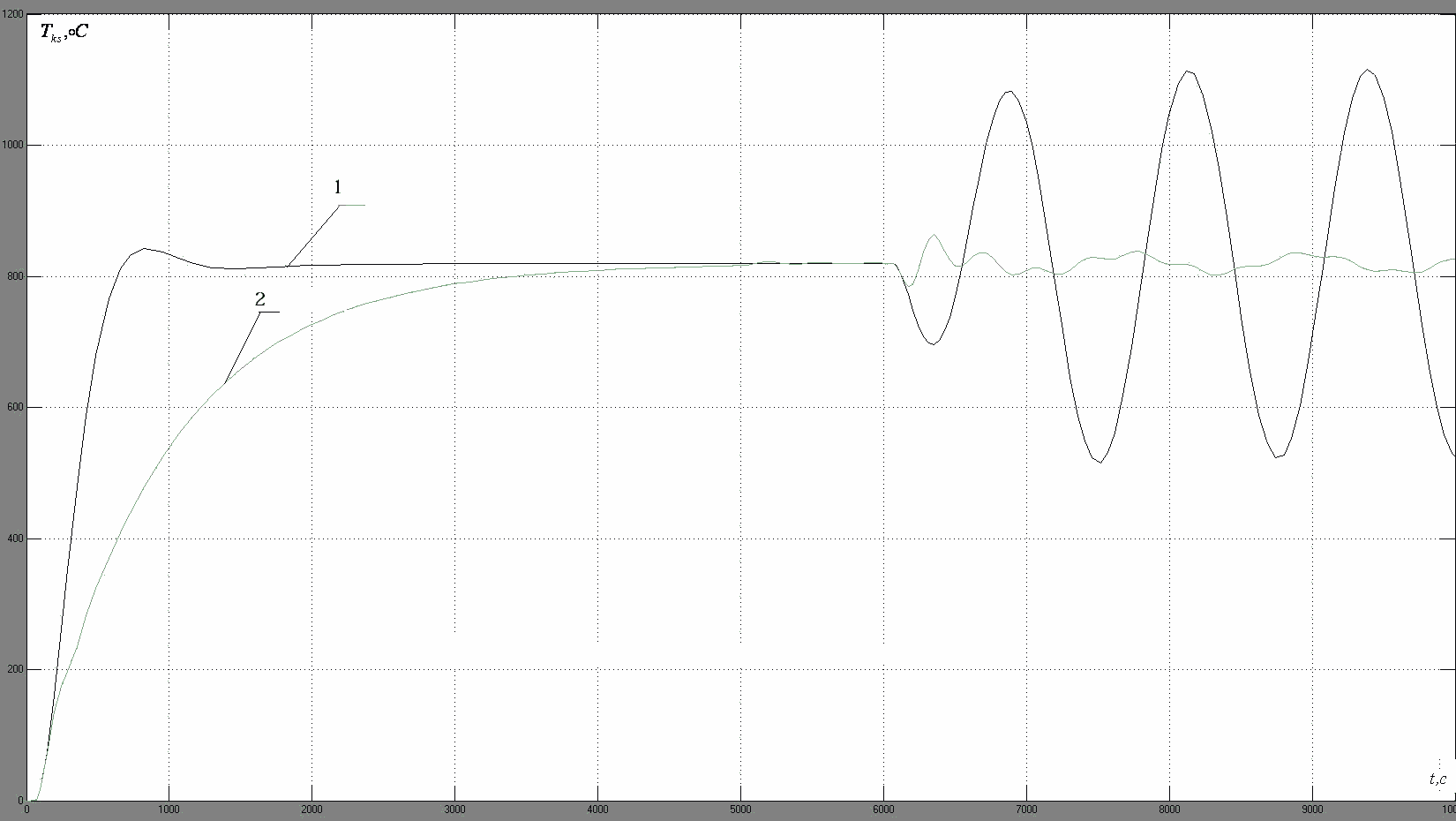

Результати порівняльного моделювання традиційної та запропонованої двоконтурною системи управління топки НТКШ представлені на рисунку 4.

Рисунок

4 – Результати порівняльного моделювання традиційної та

запропонованої двоконтурною системи управління топки НТКШ

(1 –моделювання системи по

контуру Паливо

;

2 – моделювання системи з корекцією по повітрю)

З представлених графіків перехідного процесу можна зробити висновок, що у запропонованій двоконтурною системи управління топкою НТКШ значно вище стійкість до підбурює впливів, ніж у традиційної системи.

Висновки

У даний час набуває актуальність раціональне та ефективне використання енергетичних ресурсів на опалення, санітарно-побутові потреби гірничих підприємств. Таким чином, спосіб спалювання палива в киплячому шарі завоював визнання і набуває все більшого поширення. З його впровадженням вирішується не менш важливе завдання з використання низькосортного і високозольного вугілля. У подальшому технічні рішення щодо створення топок знайдуть широке застосування не тільки на шахтах вугільної промисловості, але і в інших галузях господарювання України.

Однак, незважаючи на досягнуті успіхи, для забезпечення надійної експлуатація котельних установок з топкою НТКШ, потрібно вирішити ряд завдань з автоматизації: підтримання необхідної температури киплячого шару, скоротити час розпалу топки, а також скоротити викид твердих часток в атмосферу.

При написанні даного реферату кваліфікаційна робота магістра не завершена. Дата остаточного завершення роботи – січень 2015. Повний текст роботи та матеріали по темі роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати.

Перелік посилань

- Вискин Ж. В. Сжигания угля в кипящем слое и утилизация его отходов, Донецк 1997, – 283 с.

- Кравцов В. В. Экономическое использование угля в теплоэнергетике / Кравцов В. В., Махмудов А. Г., Харченко А. В. – Донецк: ДонГТУ, 1999. – 320с.

- Сургай М. Пріоритети у вугіллі й ціна їхньої недооцінки / М. Сургай // Віче. Журнал Верховної Ради України. Київ, 2008. № 3. – С. 40–45.

- Забродский С. С. Высокотемпературные установки с псевдоожиженным слоем (общие вопросы разработки и исходные закономерности) / Забродский С. С. М.: Энергия, 1971. 328 с.

- Кинетика и динамика выгорания высокозольного энергетического угля в кипящем пласте под давлением: Автореф. дисс… канд. техн. наук: 05.14.06 / О.И. Топал / НАН Украины. Ін-т газа. – К., 2000 – 19 с. – укр.

- Майстренко А. Ю. Горение и газификация высокозольных углей в кипящем слое. – Дисс. к-та техн. наук. – М./ЭНИН им. Г.М. Кржижановского, 1991, – 270 с.; ил.

- Наладка средств автоматизации и автоматических систем регулирования: Справочное пособие. А. С. Клюев, А. Т. Лебедев, С. А. Клюев, А. Г. Товарное; Под ред. А. С. Клюева. –2–е изд., перераб. и доп.– М.: Энергоатомиз дат, 1989.– 368 с.

- Шафрановский В. А. Справочник наладчика автоматики котельных установок. – Симферополь: Таврия, 1987. – 176 с.

- Роддатис К. Ф. Справочник по котельным установкам малой производительности / К. Ф. Роддатис, А. Н. Полтарецкий М.: Энергоатомиздат, 1989. 488 с.

- Неежмаков С. В. Исследование математической модели топки кипящего слоя шахтного автономного воздухоподогревателя / С. В. Неежмаков // Праці Таврійського державного агротехнологічного університету. – Вип. 8. Т. 10. – Мелітополь: ТДАТУ, 2008. С. 173 – 180.