Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Исследование способов снижения энергопотребления ВУГП

- 3. Критический обзор и анализ существующих систем автоматизации вентиляторов главного проветривания

- 4. Исследование системы регулирования производительности главной вентиляторной установки шахты

- Выводы

- Список использованной литературы

Введение

В силу ограниченного пространства и не малой глубины, подземные горные выработки подвержены скоплению различных вредностей природного и техногенного характера, что в свою очередь неизбежно воздействует на людей, находящихся в горной выработке. Это приводит к ухудшению условий труда, к ухудшению здоровья рабочих, все это ограничивает возможности проведения производственных процессов.

Поэтому, одним из важнейших звеньев сложной технологической системы шахты, является система вентиляции шахтных выработок, перед которой стоит задача борьбы с вредностями в поземных горных выработках – их разжижение подаваемым в выработки свежего воздуха до допустимых концентраций. От надежной, безотказной работы системы проветривания полностью зависит безопасность, а зачастую и жизни людей, работающих в шахте. В связи с необходимостью наличия в шахтных условиях надежного, необходимой мощности и управляемого источника сил движения воздуха, в качестве основного источника этих сил используется вентилятор. В частности, в горной отрасли на привод вентиляторов, обслуживающих шахту, уходит до 8-10% электроэнергии расходуемой всей шахтой. Поэтому, создание высокоэкономичных вентиляторов и правильное их использование имеет большое экономическое значение.

1. Актуальность темы

Задача автоматизации проветривания шахт сводится к подаче и распределению по выработкам такого количества воздуха, при котором обеспечивается заданная производительность забоев, соблюдаются требования Правил безопасности и санитарно-гигиенических норм и поддерживаются оптимальные режимы вентиляторных установок. Особенности подземной технологии выемки полезных ископаемых выдвигают эту задачу в ряд наиболее сложных проблем горного дела. Трудности ее решения обусловлены следующими основными причинами:

а) значительной изменчивостью топологии и параметров вентиляционных сетей шахт, а также общей взаимозависимостью процессов регулирования расхода воздуха по выработкам;

б) сложностью и даже противоречивостью динамических связей между входным воздействием — количеством воздуха, поступающего в забой, и множеством выходных параметров этого объекта, подлежащих регулированию, — концентраций метана, углекислого газа, пыли и т.д.;

в) стохатическим характером аэрогазовых процессов и наличием выбросов в случайных функциях регулируемых параметров;

г) большой рассредоточенностью и значительным количеством датчиков, используемых для контроля параметров рудничной атмосферы, которые перемещаются вслед за забоями, что затрудняет получение достоверной и полной информации;

д) сложностью построения системы автоматического управления вентиляторными установками (главного, флангового и местного проветривания) при обеспечении заданных высоких норм их надежности.

Рисунок 1 – Процесс проветривания шахтной вентиляционной сети (анимация: 3 кадра, итервал: 55 мс, размер: 150 кбайт)

2. Исследование способов снижения энергопотребления ВУГП

Рассмотрим подробнее вентиляторную установку главного проветривания (ВУГП) шахты. Она состоит из рабочего и резервного вентиляторов с присоединенными к ним входными и выходными элементами, подводящим каналом, диффузорами, глушителями шума, входной частью и вспомогательными устройствами для переключения и реверсирования вентиляционной струи. К установке также относятся здание, электродвигатели с пускорегулирующими устройствами, аппаратура контроля, дистанционного управления и автоматизации. Исследования, проведенные НИИГМ им.М.М.Федорова, показывают, что в настоящее время на угольных шахтах Украины находится в эксплуатации 600 ВУГП, из которых 56% составляют установки с центробежными вентиляторами и 44% — с осевыми [1,2]. Анализ развития угольных предприятий Украины дает возможность полагать, что в связи с увеличением глубины горных разработок и, соответственно, увеличением аэродинамического сопротивления выработок удельный вес ВУГП с центробежными вентиляторами будет возрастать. На основании этого в данной работе к рассмотрению приняты установки с центробежными вентиляторами.

На данный момент в эксплуатации находится 340 установок с центробежными вентиляторами. Большинство установок состоит из двух вентиляторов, однако имеются установки с одним вентилятором и запасным электродвигателем. Из 665 центробежных вентиляторов 425 единиц (64%) могут быть отнесены к категории современных. Однако это не означает, что все эти вентиляторы работают экономично. Имеется значительное число ВУГП, которые работают вне рабочей области с низким КПД или в рабочей области, но со значительным превышением мощности, необходимой для подачи в шахту установленного количества воздуха. Такое положение вызвано следующим рядом причин:

а)изменившиеся со временем характеристики вентиляционных сетей;

б)неудовлетворительное состояние каналов, элементов герметизации зданий;

в)в отдельных случаях неправильный выбор типа вентилятора на конкретные условия;

г)отсутствие средств автоматизации слежения за изменяющимися параметрами вентиляционной сети и настройки вентилятора на режим работы с максимальным КПД установки.

Анализ работы ВУГП с центробежными вентиляторами показывает, что превышение потребляемой мощности составляет 17450 кВт. Наиболее весомыми энергопотребителями являются крупные вентиляторы с диаметром рабочего колеса 3,15 м и выше. На их долю приходится 91% энергопотерь. В среднем одна установка имеет превышение мощности 370 кВт. Из-за расхождения фактических характеристик вентиляторов и вентиляционных сетей шахт годовой перерасход электроэнергии центробежными вентиляторами главного проветривания составляет более 170 млн.кВт/час. При этом снижение энергопотребления может быть осуществлено по следующим направлениям:

а) внедрением комплекса организационно-технических мероприятий, направленных на поддержание нормального состояния элементов установки и сопряженных с ней строительных сооружений;

б) проведением модернизации вентиляторных установок и применением эффективных способов их адаптации к параметрам вентиляционных сетей. Рассмотрим более подробно второе направление, оно может быть реализовано за счет следующих действий:

а) изменения семейства характеристик вентилятора:

1) изменением скорости вращения рабочих колес вентилятора путем замены приводного электродвигателя с иной частотой вращения;

2) заменой рабочих колес вентилятора;

3) изоляцией части рабочего колеса;

4) изменением числа лопаток рабочего колеса для осевых вентиляторов;

б) регулярной настройкой вентилятора на изменяющиеся во времени параметры сети с целью работы установки с максимальным К.П.Д. и обеспечением подачи необходимого количества воздуха за счет частотного или аэродинамического регулирования.

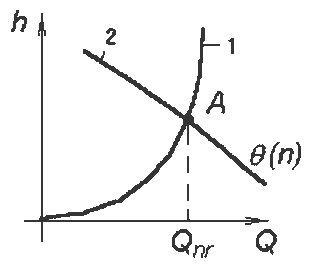

Наилучший результат достигается при совместном применении ступенчатого и плавного регулирования. Потребность изменения семейства характеристик вентилятора может возникать не чаще одного раза в несколько лет, при этом должны быть проведены соответствующие исследования и последующая модернизация установки. Регулярная настройка вентилятора на параметры сети должна осуществляться с интервалом от нескольких часов до нескольких суток. Такое управление нуждается либо в постоянном контроле со стороны обслуживающего персонала, либо во внедрении автоматизированной системы слежения и стабилизации производительности вентилятора. Для определения критериев управления вентиляторной установкой рассмотрим режим работы вентилятора на сеть. На рис.2 приведен идеальный режим работы, при этом приняты следующие обозначения:

h — депрессия;

Q — производительность;

Qnr — необходимая производительность.

Рисунок 2 – Идеальный режим работы вентилятора на сеть

А — рабочая точка;

Qnr — нормируемое количество воздуха, подачу которого должна обеспечивать вентиляторная установка.

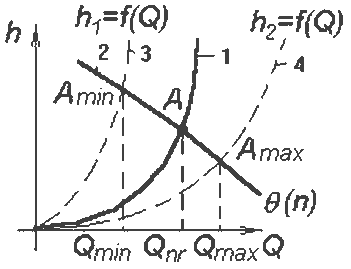

Так как расчет значения Qnr производится участком ВТБ (вентиляции и техники безопасности) ежеквартально, то допустим, что в течение трех месяцев значение Qnr остается неизменным. При этом сопротивление шахтной сети не остается неизменным. Тогда при точной (разовой)настройке вентилятора на сеть в произвольный момент времени реальный режим работы вентилятора примет вид, показанный на рис. 3.

Рисунок 3 – Реальный режим работы вентилятора на сеть

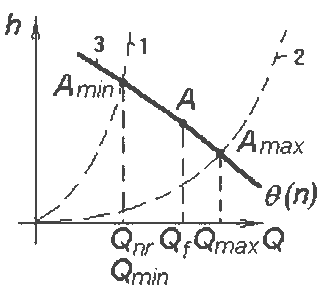

Кривые 3 и 4 — характеристики вентиляционной сети, которые могут быть получены, соответственно, при максимальном и минимальном аэродинамическом сопротивлении сети за период в три месяца. Таким образом при отсутствии режима стабилизации производительности рабочая точка А в процессе работы произвольно перемещается по кривой 2 (аэродинамической характеристике вентилятора) от пункта Аmin, до пункта Аmax, при этом производительность вентилятора изменяется от значения Qmin до Qmax, причем Qmin метода Qnr, что противоречит Правилам Безопасности (ПБ). Чтобы избежать нарушения требований ПБ в условиях шахты принимается режим, приведенный на рис. 4.

Рисунок 4 – Режим работы вентилятора на сеть с учетом ПБ

Кривые 1 и 2 — пределы изменения аэродинамических характеристик сети, а кривая 3 — аэродинамическая характеристика вентилятора, выбранная с учетом выполнения условия:

Qmin больше Qnr

3. Критический обзор и анализ существующих систем автоматизации вентиляторов главного проветривания

Основная задача регулирования проветривания шахты состоит в поддержании заданного количества воздуха в шахтной вентиляционной сети путем изменения производительности вентилятора в соответствии с потреблением определенного объема воздуха. Для этого шахты оснащают вентиляционным оборудованием, способным обеспечить шахту воздухом, чтобы рабочий персонал мог свободно, без недостатка кислорода, выполнять производственный процесс добычи полезного ископаемого и для разжижения вредностей подачей свежего воздуха в выработки. Для автоматизации вентиляторов главного проветривания шахты широко используется аппаратура УКВГ, ЭРВГП-2, АДШВ и УКАВ-2, которая выпускалась отечественными заводами в широких масштабах. В настоящее время для этих целей промышленность выпускает специально разработанную для угольной промышленности аппаратуру УАШВ-1 и УАШВ-2, а также универсальный комплект для автоматизации вентиляторов любой отрасли промышленности, включая и горную, УКАВ-М.

1. Аппаратура УКВГ

Предназначена для телемеханического управления шахтными вентиляторами главного проветривания с электродвигателями высокого и низкого напряжения, а также для контроля их работы, если установка содержит не более двух вентиляторов. Аппаратура обеспечивает: дистанционное управление двумя главными вентиляторами; дистанционное реверсирование воздушной струи вентиляторов; местное управление вентиляторами и лядами; защиту электродвигателя от работы в несимметричных режимах; нулевую защиту электродвигателей; автоматический двухпредельный контроль и непрерывную регистрацию развиваемой вентилятором производительности и депрессии; автоматическую световую и звуковую сигнализацию при пуске вентилятора и его остановке, при перегреве подшипников двигателя или вентилятора, изменении производительности и депрессии вентилятора.

2. Аппаратура ЭРВГП-2

Электроаппаратура реверсивных вентиляторов главного проветривания предназначена для дистанционного управления реверсивными осевыми двухступенчатыми вентиляторами: ВОКР-1,8; ВОД-11; ВОД-16 с электроприводами высокого и низкого напряжения. Аппаратура ЭРВГП-2 позволяет дистанционно управлять вентиляторными установками с низковольтными и высоковольтными асинхронными электродвигателями с короткозамкнутыми или фазными роторами, а также с низковольтными и высоковольтными синхронными электродвигателями.

3. Аппаратура АДШВ

Предназначена для дистанционного централизованного управления шахтными вентиляторами с асинхронными электродвигателями низкого и высокого напряжения. Аппаратура обеспечивает: избирательное централизованное управление 12 вентиляторами — до 6 главных и 6 — 12 шурфовых; дистанционное реверсирование воздушной струи вентиляторов; дистанционное открытие и закрытие вентиляционного канала; местное управление вентиляторами; местное управление лядами и шиберами; защиту электродвигателя от работы в однофазном режиме; нулевую защиту; контроль за режимом работы вентиляционной установки, избирательный контроль за депрессией, развиваемой вентилятором; контроль правильности выбора того или иного вентилятора; автоматическую непрерывную аварийную (световую и звуковую) сигнализацию при неисправности любого вентилятора, коротком замыкании воздушной струи, выходе из строя электропривода, перегревах подшипников двигателя вентилятора, местном отключении вентилятора, исчезновении напряжения, неисправности выборной и управляющей частей аппаратуры; непрерывную регистрацию производительности и депрессии, создаваемых главными вентиляторными установками; телефонную связь между вентиляторными установками и диспетчерским пунктом; отключением энергии на участке без остановки шурфового вентилятора.

4. Комплект унифицированной аппаратуры автоматизации вентиляторов главного проветривания УКАВ-2

Комплект аппаратуры УКАВ-2 предназначен для автоматизации вентиляторных установок, оборудованных одним или двумя вентиляторами любого типа. Аппаратура выполнена на базе электромагнитных релейно- контакторных элементов, состоит из устройства автоматизации и силового электрооборудования. Комплект позволяет осуществлять: выбор вида управления вентиляторной установкой; работу в нормальном и реверсивном режимах; автоматический контроль за работой установки в автоматическом и полуавтоматическом режимах; частное регулирование производительности вентилятора поворотом лопаток направляющего аппарата на ходу; автоматическое включение резервного вентилятора (при аварийном отключении рабочего вентилятора); автоматическое включение резерва низкого напряжения; автоматическое повторное включение при кратковременном (до 10 с) отключении питающего напряжения; реверсирование вентиляционной струи без остановки центробежного вентилятора; последовательный пуск колес первой и второй ступеней или пуск одного из колес вентилятора встречного вращения; регулирование производительности вентилятора за счет изменения скорости вращения приводного двигателя. Предусмотрена возможность подключения к комплекту УКАВ-2 аппаратуры регулирования частоты вращения вентилятора с помощью машины двойного питания или асинхронно-вентильного каскада. Аварийное отключение вентиляторной установки происходит при: коротких замыканиях и перегрузках приводного двигателя; замыкании на землю токоведущих частей; работе синхронного двигателя в асинхронном режиме; отключении питающего напряжения на время не больше 10 с и последующем его восстановлении; наложении тормоза во время работы; повышении температуры подшипников двигателя и вентилятора свыше допустимых пределов. Осуществляется автоматический контроль режимов и параметров: разгона двигателя; положения ляд; положения лопаток направляющего аппарата; депрессии и производительности вентилятора; отключения напряжения на станциях управления; тока статора приводного двигателя; потока и давления масла в системе смазки; напряжения на низковольтных шинах вспомогательных электроприводов; остановки вентилятора.

5. Аппаратура УАВШ

Обеспечивает дистанционное управление и контроль шахтных реверсивных и нереверсивных вентиляторов с низковольтным электроприводом. Промышленностью изготовляются две модификации аппаратуры УАВШ: УАВШ-1 для управления вентиляторной установкой при расстоянии от нее до диспетчерского пункта до 10 км и УАВШ-2 при расстоянии до диспетчерского пункта до 2 км.

4. Исследование системы регулирования производительности главной вентиляторной установки шахты

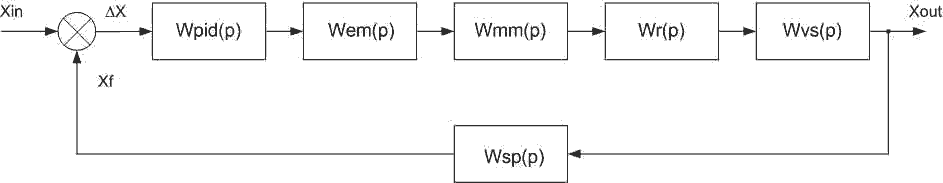

Рассмотрим способ регулирования производительностью вентиляторной установки с помощью системы автоматического регулирования (САР). Для этого представим структурную схему нашей САР производительностью вентиляторной установки (ВУ), составленную в математическом пакете MATLAB, рис. 5.

Рисунок 5 – Cтруктурная схема системы автоматического регулирования (САР) производительностью вентиляторной установки

На структурной схеме представлены:Wпид(р) – передаточная функция ПИД-регулятора; Wэдв(р) – передаточная функция электромагнитной составляющей двигателя;Wмдв(р) – передаточная функция механической составляющей двигателя; Wред(р) – передаточная функция редуктора; Wву(р) – передаточная функция вентиляторной установки; Wдп(р) – передаточная функция датчика производительности. САР вентиляторной установки действует следующим образом: напряжение Uф, соответствующее фактической производительности вентилятора сравнивается с уставкой Uз, и разность этих напряжений является заданием для регулятора. Затем ПИД-регулятор вырабатывает сигнал управления и воздействует на двигатель направляющего аппарата лопаток вентиляторной установки. Применение ПИД-регулятора позволяет регулироватьпроизводительность за счет воздействия на двигатель направляющего аппарата вентилятора. В качестве привода для поворота лопаток направляющего вентилятора рассмотрен асинхронный двигатель типа 4А100L3У3. Передаточная функция двигателя делится на две составляющие:

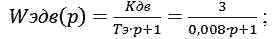

1.Передаточная функция электромагнитной составляющей двигателя.

где Кдв — коэффициент передачи двигателя,Кдв=3; Тэ—постоянная времени электромагнитной составляющей двигателя, Тэ=0,008 с;

L2`` — эквивалентная приведенная индуктивность обмотки ротора. L2``=0,000637 Гн. R2` — приведенное активное сопротивление ротора. R2`0,079 Ом. Тогда Тэ=0,008 с.

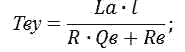

2.Передаточная функция механической составляющей двигателя.

где Тм — постоянная времени механической составляющей двигателя, Тм=0,0586 с.

J — момент инерции двигателя. J=0,1 кг×м2; ω0—синхронная угловая скорость двигателя.ω0=149,73 рад/с; Mп.ф. — фиктивное значение пускового момента. Мп.ф.=255Н×м; Передаточная функция вентиляторной установки имеет вид: Wву(р)=Кву/(Тву×р+1), где Кву — коэффициент вентиляторной установки Кву=30; Тву — постоянная времени вентиляторной установки, Тву=0,384 с;

La=2461,12 нс2/м5 – акустическая масса участка выработки; l=800 м — длина участка выработки; R=56,4×103 нс2/м5 — аэродинамическое сопротивление сети; Qв=90 м3/с — производительность вентилятора; Rв=56,4×103 нс2/м5 — внутреннее сопротивление вентилятора. Передаточную функцию редуктора при моделировании мы сымитировали с помощью блока ограничения скорости изменения сигнала “RateLimiter”, в котором задали уровень ограничения скорости при увеличении сигнала в 20 с.

Передаточная функция датчика производительности имеет вид:

где Тдп=0,001 с—постоянная времени датчика производительности.

Передаточная функция ПИД-регулятора имеет вид:

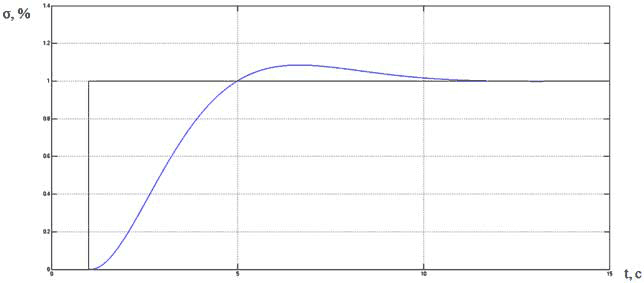

Задавшись автоматическими настройками ПИД-регулятора мы получили следующие значения постоянных времени: Тд=0 — постоянная времени дифференцирующей составляющей регулятора; Ти=0,0102 с — постоянная времени интегрирующей составляющей регулятора. Результаты моделирования показаны в графике переходного процесса, на рисунке 6.

Рисунок 6 — Переходный процесс системы автоматического регулирования (САР) производительности вентиляторной установки.

По полученному переходному процессу получаем следующие данные: величина перерегулирования составляет не более 9 %, а время переходного процесса составляет 12 секунд.По этим данным можно сказать, что наша САР является эффективной для достижения наилучших показателей производительности вентиляторной установки.

Выводы

В настоящее время подобные системы автоматизированной стабилизации производительности ВУГП, как правило, отсутствуют.

Это приводит к тому, что для компенсации колебаний количества подаваемого воздуха вентиляторные установки работают с повышенной

производительностью, а следовательно, с перерасходом электроэнергии; кроме того, непредвиденные нарушения вентиляционного

режима приводят к сбоям в технологическом процессе добычи полезного ископаемого.

Таким образом, разработка и внедрение системы автоматизированной стабилизации производительности вентиляторной установки с

настройкой на максимальный К.П.Д. позволит обеспечить надежное, устойчивое и экономичное проветривание горных выработок при

минимальном отклонении от заданного режима, что может быть обеспечено только при автоматическом управлении, оперативно ликвидировать

загазованность выработок и снизить простои выемочных машин по газовому фактору, создать предпосылки для увеличения предельно допустимых

норм концентрации метана, снизить общешахтный требуемый расход воздуха и потребление электроэнергии за счет рационального воздухораспределения

и работы вентиляторов главного проветривания (ВГП) в экономичных режимах. Все это повысит безопасность ведения горных работ и даст определенный

экономический эффект.

На данный момент дипломная работа в процессе написания и в связи с этим информация данного реферата, не полная и в ближайшее время будет изменяться, дополняться и редактироваться.

Список использованной литературы:

1. Батицкий В. А., Куроедов В. И., Рыжков А. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учебник для техникумов. 2-е изд., перераб. и доп. – М.: Недра, 1991.—303 с.

2. Гаврилов П. Д., Гимельшейн Л.Я., Медведев А.Е. Автоматизация производственных процессов .М.:Недра, 1985.-215 с.

3. Автоматизация и автоматизированные системы управления в угольной промышленности / Под ред. Б.Ф.Братченко – М.: Недра, 1976. – 383 с.

4. Черных В. «Simulink: Инструмент моделирования динамических систем». [Электронный ресурс] – Режим доступа: www.exponenta.ru

5. Братченко Б. Ф., «Стационарные установки шахт». – М. «Недра», 1977. – 440 с.

6. Толпежников Л. И. Автоматическое управление процессами шахт и рудников: Учебник для вузов.2-е изд., перераб. и доп.—М.: Недра, 1985.—352 с.

7. Автоматизация технологических процессов угольных шахт /Мелькумов Л. Г., Лазукин Н. Я., Богопольский Б. Х., Розенберг Р. Л.—М.: Недра,1973.—352 с.