Автоматизированная система управления технологическими процессами тепловой станции

Рассматривается реальный проект автоматизированной системы управления технологическими процессами тепловой станции № 1 Новосибирского научного центра СО РАН. В проекте АСУ ТП выделены 3 уровня: верхний уровень представления информации на экранах автоматизированных рабочих мест, архивация данных и технологических сообщений; средний уровень ввода сигналов от датчиков, их обработка и передача на АРМы, формирование команд и сигналов управления; нижний уровень формирования сигналов, соответствующих значениям измеряемых физических параметров. Рассматривается общая структура комплекса программно-технических средств АСУ ТП, приведены решаемые системой задачи, в том числе задача диагностики и управления процессами горения.

Оптимальное управление процессами горения является актуальной проблемой в теплоэнергетике, экологии, для обеспечения пожаро- и взрывобезопасности в промышленности и т. п. Она заключается в достижении таких режимов горения газа, при которых наиболее эффективно используется топливо и наименьший вреднаносится окружающей среде. Для этого, в первую очередь, необходимо получить оперативную информацию об основных параметрах процессов горения, а затем в результате обработки полученных данных определить текущие режимы и сформировать управляющие сигналы

Автоматизированная система управления технологическими процессами (АСУ ТП) тепловой станции (ТС) 1 предназначена для оптимизации процессов горения природного газа в котлах станции с целью экономии топлива, предотвращения токсичных выбросов, обеспечения безопасности функционирования ко- тельных агрегатов за счет оптимального и оперативного управления ими. Внедрение АСУ ТП тепловой станции ТС 1 обеспечит:

- своевременное представление информации о состоянии технологического оборудования операторам станции в удобном для анализа виде и оперативность управления основным и вспомогательным оборудованием;

- своевременное обнаружение нештатной ситуации и создание условий для ее быстрейшей ликвидации, т.е. безопасную и безаварийную эксплуатацию оборудования;

- снижение эксплуатационных расходов, улучшение и облегчение условий работы обслуживающего персонала.

В ИАиЭ и КТИ ВТ разработана АСУ ТП ТС 1, построенная иерархически по распределенному принципу [2] и состоящая из трех уровней:

- верхний - визуализация информации на экранах автоматизированных рабочих мест (АРМ) и в том числе предупредительной и аварийной сигнализаций; - средний - ввод сигналов от датчиков, их обработка и формирование команд и сигналов управления;

- нижний - формирование сигналов, соответствующих значениям измеряемых физических параметров.

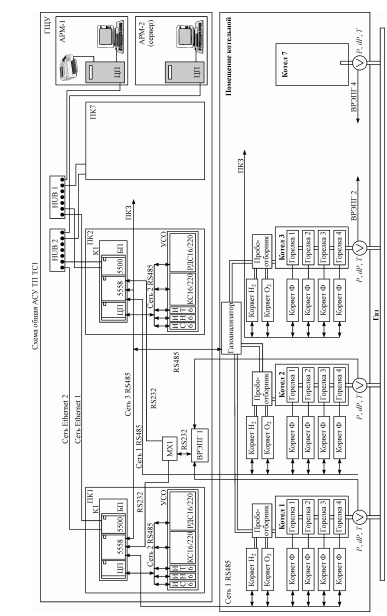

Общая схема комплекса технических средств АСУ ТП ТС 1 приведена на рис 1.

Верхний уровень представлен двумя АРМ (один из них используется в качестве сервера) операторов станции: начальника смены и старшего машиниста. Средний состоит из программируемых контроллеров (ПК), выполненных на базе технических средств промышленного исполнения фирм Octagon Systems и Fastwel, в которых реализованы все алгоритмы обработки сигналов (от датчиков нижнего уровня) и формирования команд управления. Информация из ПК на АРМ поступает по локальной вычислительной сети (ЛВС) верхнего уровня Ethernet, обеспечивающей необходимую скорость передачи данных. Учет потребления природного газа котлоагрегатами осуществляется приборами вычислителями расхода и энергии природного газа (ВРЭПГ).

Нижний уровень представлен первичными датчиками серии Метран

и термосопротивлениями для измерения параметров технологических процессов, фотоэлектронными датчиками факела Корвет-Ф

, измеряющими интенсивность излучения факела, газоанализаторами кислорода Корвет-О2

и водорода Корвет-H2

[3], которые измеряют концентрации соответствующих компонент в уходящих

газах.

Ввод сигналов с первичных датчиков в ПК и передача команд и сигналов

управления на исполнительные механизмы осуществляется через устройства сопряжения с объектом (УСО), представляющие собой аналоговые измерительные

модули с высокими точностными характеристиками [4] и дискретные модули ввода-вывода. Информация с приборов Корвет

и модулей УСО поступает в ПК по

ЛВС нижнего уровня (ЛВС НУ), представляющую собой мультиабонентскую сеть

на базе интерфейса RS 485.

Представленная структура АСУ ТП позволяет обеспечить системе необходимую надежность, возможность ее последовательной реализации и расширения за счет ввода новых подсистем.

Выполнен проект первой очереди информационно-измерительной системы, включающий в себя спецификацию на замену контрольно-измерительных приборов и аппаратуры (КИПиА) современными датчиками. В соответствии с проектом и согласованной структурой комплекса технических средств АСУ ТП осуществлен монтаж и пусконаладка оборудования для АРМ, промышленных контроллеров и УСО на три котла, датчиков нижнего уровня (КИПиА), вторичных приборов для резервной панели управления.

На базе лицензионного базовоо программного обеспечения (ПО) разработан и отлажен программный комплекс АСУ ТП, который также состоит из трех уровней.

Рисунок 1 – Структура комплекса технических средств АСУ ТП ТС 1

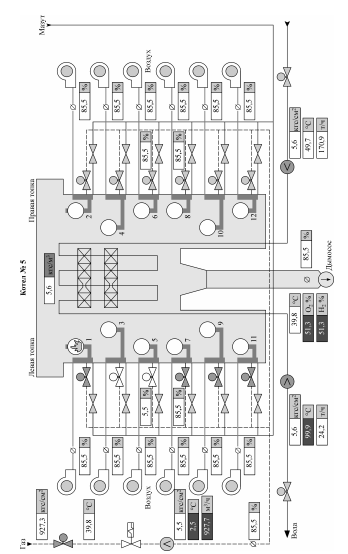

Рисунок 2 – Мнемосхема водогрейного котла № 5 ТС 1

Верхний уровень представлен программным обеспечением АРМ, которое выполнено под управлением операционной системы Microsoft Windows 2000. Разработка ПО осуществлялась в среде Microsoft Visual C++ 6.0 с использованием Microsoft Foundation Class (MFC). Полученный программный продукт совместим с операционными системами Microsoft Windows 95/98/2000/NT. Разработаны АРМ начальника смены и старшего машиниста, на экраны которых выводятся необходимые видеокадры с динамическими параметрами работы котла (рис. 2).

Средний уровень состоит из ПО ПК, на базе операционной системы реального времени QNX 4.25, под управлением которой и реализовано прикладное программное обеспечение ПК. ПК осуществляет сбор информации с приборов серии

Корвет

и модулей УСО, подключенных через порты RS-485, обработку информации, передачу ее в АРМ [5], хранение настроек в энергонезависимой памяти

(адреса датчиков, пороги сигналов).

Информация из ПК на АРМ поступает по ЛВС верхнего уровня Ethernet.

Программное обеспечение ПК обеспечивает прием и обработку сигналов от

датчиков, а также формирует сигналы управления. ПК является ведущим для остальных устройств среднего и нижнего уровня АСУ ТП. ПК осуществляет запрос,

а ведомое устройство посылает ответ. Передача информации выполняется в пакетном (блочном) режиме. Пакет содержит блок команд, блок данных и служебную

информацию. Таким образом, командный поток и поток данных совмещены. Раз в

секунду ПК делает опрос приборов и датчиков Корвет

, раз в 0,2 секунды модулей УСО. Для этого ПК переключает канал связи на передачу, посылает запрос

одному из устройств (каждый датчик и модуль УСО имеют свой адрес, который

указывается в заголовке посылаемого от ПК пакета). После отправки пакета данных в линию ПК переключается на прием данных. Все устройства принимают заголовок пакета, но полностью принимает и посылает ему ответ только то устройство, адрес которого совпадает с указанным в заголовке. Так же, как и в случае с

ПК, устройство, отправившее пакет, сразу же переключается на прием данных.

Такой протокол защищен от ошибок путем подсчета контрольной суммы каждого

пакета. В случае несовпадения контрольных сумм ПК посылает повторный запрос

устройству. Таким образом, ПК опрашивает все устройства, а затем формирует

пакет с общими данными и передает его в АРМ по ЛВС верхнего уровня. Передающийся в АРМ пакет данных содержит в себе информацию о состоянии факелов, а также о концентрации газов и параметрах технологического процесса. Нижний уровень представлен программами микропроцессоров фотоэлектронного датчика факела Корвет-Ф

, газоанализаторов кислорода Корвет-О2

, водорода

Корвет-H2

и модулей УСО.

В составе АСУ ТП ТС 1 разработана автоматизированная подсистема диагностики и управления процессами горения, которая предназначена:

– для оперативного измерения пространственных, временных, температурных и спектральных характеристик излучения пламени;

– для оперативного измерения компонентного состава газовой смеси;

– для сбора, обработки, представления (в т. ч. в виде мнемосхем) и архивирования данных дистанционной диагностики;

– для определения текущих режимов процессов горения;

– для селективной оценки эффективности сжигания различных видов топлива;

– для формирования сигналов автоматизированного управления;

– для осуществления автоматизированного или ручного управления приводами теплоагрегатов, в т. ч. механизмами подачи топлива и воздуха

При разработке алгоритмов оптимизации сжигания газообразного топлива выполнены исследования зависимости интенсивности излучения пламени, а также концентрации кислорода и водорода в уходящих газах от состава топливной смеси320 в реальных условиях на типовом одногорелочном теплоагрегате (котле). Проводимые исследования были направлены на получение информации о параметрах контролируемого процесса в условиях отсутствия взаимного влияния факелов друг на друга. Установлены основные закономерности изменения интенсивности излучения пламени, а также концентрации кислорода и водорода в продуктах горения.

При изменении состава топливной смеси в условиях отсутствия взаимного влияния факелов друг на друга. Показано, что при увеличении подачи воздуха концентрация водорода в уходящих газах падает и достигает нулевого значения при оптимальном соотношении компонентов, концентрация кислорода при этом монотонно растет, а интенсивность излучения пламени имеет явно выраженный максимум при стехиометрическом составе топливной смеси

На настоящее время изготовлены и установлены: на главном щите управления (ГЩУ) ТС 1 АРМ операторов станции (старшего машиниста, начальника

смены, рис. 3) и шкаф программируемых контроллеров (ШПК) АСУ ТП на три

котла (№ 6, № 7 и № 5) (рис. 4); в котлоцехе - шкаф приборный Корвет

(один

на всю станцию) и стенд датчиков Метран 100

(для котла № 6).

На котле № 6 произведен монтаж всех первичных датчиков и приборов серии

Корвет

. Осуществлено подключение датчиков и приборов к ШПК АСУ ТП.

Выполнение проекта позволило не только реализовать современную автоматизированную информационно-измерительную систему на ТС 1, но и оснастить ее оборудование самыми современными первичными датчиками взамен морально устаревшего КИПиА, установленного на станции 20–30 лет назад

В результате можно сделать выводы. Реализован общий подход к проблеме создания информационно-управляющих АСУ ТП, включающих в себя оперативное определение текущих режимов процессов горения в котлах (дистанционная диагностика) и интеллектуальную обработку полученных данных с дальнейшим формированием управляющих сигналов (оптимальное управление).

Рисунок 3 – АРМ операторов станции (начальника смены, старшего машиниста)

Рисунок 4 – Шкаф программируемых контроллеров на ГЩУ ТС 1.

Запущена в опытную эксплуатацию первая очередь информационно-измери- тельной АСУ ТП котла № 6 ТС 1.

Настоящая система является пилотным образцом информационно-измерительной АСУ ТП и будет использована для исследований и разработки методов оптимизации горения с целью экономии газового топлива и повышения экологической безопасности. Предполагается тиражирование автоматизированных систем диагностики и управления технологическими процессами на электрических и тепловых станциях. В первую очередь, запланировано создание информационнои-змерительной АСУ ТП на всех котлах ТС 1 с последующей реализацией функций автоматизированного управления и регулирования.

СПИСОК ЛИТЕРАТУРЫ

1. Борзов С.М., Козик В.И., Потатуркин О.И. и др. Оптимизация процесса горения газообразных углеводородов путем вариации состава топливной смеси // Теплофизика и аэромеханика. 2004. Т. 11, № 2. 305–3113 с.

2. Вельтмандер П.В., Пищик Б.Н., Иванов А.Е. и др. Распределенная обработка информации

в АСУТП энергетических систем энергоблока // Тр. VI Междунар. семинара Распределенная обработка информации

, 23–25 июня 1998. Новосибирск: ИФП СОРАН, 1998. С. 495–4993 с.

3. Анцыгин В.Д., Борзов С.М., Васьков С.Т. и др. Дистанционная диагностика процессов горения органического топлива // Энергетика тюменского региона. 2002. № 3. 43–453 с.

4. Гаркуша В. В., Кондаков В.Ю., Конышев А.В., Шейнин Э.М. Нормирование погрешности средств измерений с периодически корректируемой статической характеристикой // Журн. измер. техн. № 9. 2004. С. 8–103 с.

4. Гаркуша В. В., Кондаков В.Ю., Конышев А.В., Шейнин Э.М. Нормирование погрешности средств измерений с периодически корректируемой статической характеристикой // Журн. измер. техн. № 9. 2004. 8–103 с.