Автоматизация электропривода турбокомпрессора воздухоразделительной установки

Автор: Лоскутов Р.И., Василец С.В.

Источник: Міжнародна науково-технічна конференція викладачів, аспірантів і студентів Сучасні проблеми систем електропостачання промислових та побутових об’єктів

. – Донецьк, ДонНТУ – 2013.

При производстве чугуна и стали (конвертерное производство стали, электросталеплавильное производство и кислородное дутье в доменных печах) широко используется сжатый кислород, получают который с помощью воздухоразделительной установки (ВРУ). Она включает оборудование для сжатия и очистки атмосферного воздуха, его охлаждения до криогенных температур, разделения методом ректификации, нагрева полученных продуктов, их компремирования и перекачки [1]. В частности, на Донецком электрометаллургическом заводе в кислородно-компрессорном цеху используются 4 турбокомпрессорные установки производительностью по 750 м3/мин и давлением - 5,6 бар (изб.), каждая из которых оборудована асинхронными электродвигателями (ЭД) (Uн=6 кВ, Pн=4 МВт). Режим работы ВРУ характеризуется изменяющимся потреблением пневмоэнергии, что изменяет нагрузку турбокомпрессорной установки и может привести к недопустимым колебаниям давления в сети [2]. В настоящее время регулирование работы турбокомпрессора осуществляется дросселированием, что сужает диапазон регулирования давления и является экономически невыгодным [3;4]. В связи с этим актуальной представляется задача повышения эффективности работы турбокомпрессора за счет внедрения автоматического частотного регулирования работы приводного двигателя.

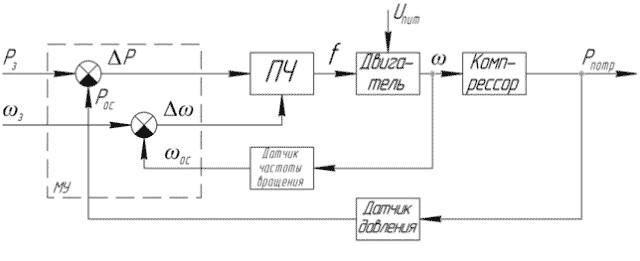

Структура предлагаемого контура автоматического регулирования работы турбокомпрессора, оснащенной ПЧ (рис.1), включает в себя модуль управления (МУ), преобразователь частоты (ПЧ), двигатель, компрессор, датчики давления и частоты вращения двигателя.

Рисунок 1 – Структурная схема системы автоматического регулирования производительности турбокомпрессорной установки

Фактическое давление воздуха в пневматической сети Рпотр измеряется датчиком давления (сигнал Рос) на выходе компрессора и сравнивается с сигналом задания Рз. При возникновении рассогласования ΔР МУ формирует сигнал управления ПЧ, который корректирует частоту вращения ЭД турбокомпрессора. Фактическая частота вращения двигателя ω измеряется тахогенератором, выходной сигнал которого ωос сравнивается с задающим сигналом . Сигнал рассогласования поступает на регулятор частоты вращения электродвигателя, который формирует сигнал на увеличение или уменьшение частоты вращения приводного ЭД турбокомпрессора.

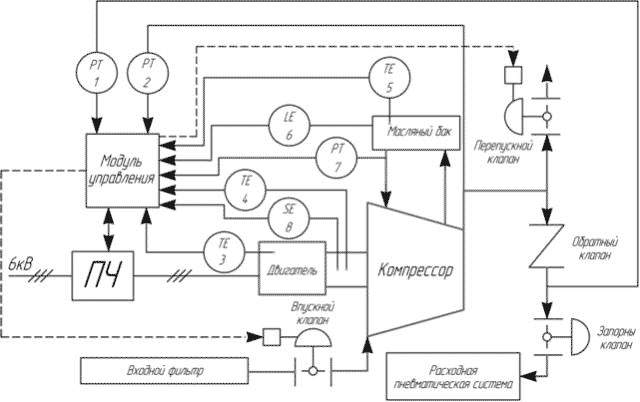

Структура турбокомпрессора с автоматическим частотным регулированием двигателя, предполагает наличие (рис. 2) датчиков давления 1, 2 в расходной сети и на выходе компрессора, датчиков температуры двигателя 3, подшипников 4 и масла 5, датчика уровня масла 6, давления масла 7 и частоты вращения электродвигателя 8.

Рисунок 2 – Структура турбокомпрессора с автоматическим частотным регулированием двигателя

В качестве преобразователя частоты может быть использован высоковольтный преобразователь фирмы RockwellAutomation (Allen-Bradley) - PowerFlex7000 [5].

Внедрение такой системы позволит повысить эффективность работы ВРУ за счет стабилизации выходного давления сжатого воздуха и экономии энергоресурсов. В ходе дальнейших исследований целесообразно осуществить моделирование работы установки и обосновать структуру и параметры устройства управления.

Перечень ссылок

- Получение кислорода / Д.Л.Глизманенко. – 5-е изд. – М.: Химия, 1972. – 752с.

- И.Г.Хисамаев, В.А.Максимов, Г.С.Баткис, Я.З.Гузельбаев. Проектирование и эксплуатация промышленных центробежных компрессоров. – Казань: Изд-во «ФЭН», 2010. – 671с.

- Черкасский В. М. Насосы, вентиляторы, компрессоры: Учебник для теплоэнергетических специальностей вузов. – 2-е изд., лерераб. и доп. – М.: Энергоатомиздат. 1984. – 416 с.

- Турбокомпрессоры: Учеб. пособие / Ю. Б. Галеркин, Л. И. Козаченко. – СПб.: Изд-во Политехн. ун-та, 2008. – 374 с.

- Каталог частотных преобразователей фирмы Rockwell Automation (Allen-Bradley) [Офиц. сайт]. – Режим доступа:http://controller.tdia.ru/vvppt.shtml