Математическое моделирование переходных процессов в центробежном компрессоре

Автор: Лоскутов Р.И., Василец С.В.

Источник: Автоматизація технологічних об’єктів та процесів. Пошук молодих. Збірник

наукових праць ХІII науково-технічної конференції аспірантів та студентів. – Донецьк, ДонНТУ – 2013, с. 143 –145.

В настоящее время металлургия является основным потребителем сжатого кислорода, который применяется при производстве чугуна и стали (конвертерное производство стали, электросталеплавильное производство и кислородное дутье в доменных печах). Для получения кислорода используются воздухоразделительные установки (ВРУ), которые включают оборудование для сжатия и очистки атмосферного воздуха, его охлаждения до криогенных температур, разделения методом ректификации, нагрева полученных продуктов, их компремирования и перекачки. Режим работы ВРУ характеризуется изменяющимся потреблением пневмоэнергии, что изменяет нагрузку турбокомпрессорной установки и может привести к недопустимым колебаниям давления в сети [1]. В настоящее время регулирование производительности центробежных компрессоров выполняется дросселированием. Такой способ регулирования приводит к большим потерям энергии потока сжатого воздуха и сужает диапазон регулирования давления и является экономически невыгодным [2]. Кроме того, дросселирование потока сжатого воздуха может привести к возникновению помпажа компрессора. В связи с этим актуальной представляется задача создания системы частотного управления электроприводом компрессорных установок, препятствующих появлению предпомпажных состояний.

Обоснование структуры и рациональных значений параметров такой системы возможно путем ее математического моделирования. В данной работе рассматривается вопрос создания математической модели центробежного компрессора как основного компонента турбокомпрессорной установки.

Рисунок 1 – Схема системы компрессора

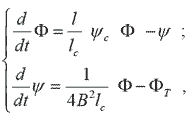

Для описания динамики компрессора использована модель Мура–Грейтцера [3,4,5]:

|

(1) |

где Φ – расход воздуха через компрессор; ψ – степень сжатия воздушного потока компрессором; Β – параметр Грейтцера; lc = lвх + lк + lвых; lвх – длина всасывающей трубы; lк – длина компрессора; lвых – длина трубы на нагнетании компрессора; ΦΤ – расход сети; t=Uτ/R – относительное время, где U – тангенциальная скорость в среднем диаметре, R – средний радиус компрессора, t – реальное время.

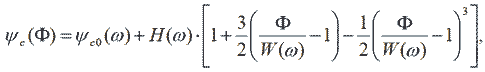

Предусматривается, что компрессор с равномерным течением по окружности имеет характеристику ψc(Φ) в виде кубической зависимости:

|

(2) |

где ψc0(ω)=Kkω2 – сжатие при отсутствии расхода; W = kwω – полуширина газодинамической характеристики; H = kHω2 – полувысота газодинамической характеристики; Kk, kH, kw – конструктивные коэффициенты компрессора; ω – скорость вращения ротора компрессора.

В уравнениях (1), (2) критерий B, предложенный Грейтцером [5], учитывает частоту вращения ротора компрессора. При значениях B > Bкр возникает помпаж, в случае B < Bкр – оборотный срыв, причем Bкр – критическое значение параметра Грейтцера.

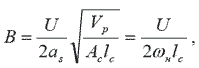

Параметр B определяется из выражения:

|

(3) |

где as – скорость звука; Vp – объем ресивера; Ac – площадь трубопровода компрессора; ωн – номинальная частота вращения ротора компрессора.

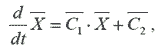

Объединим уравнения (1) и (2) в матричное дифференциальное уравнение:

|

(4) |

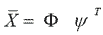

где  – вектор переменных состояний;

– вектор переменных состояний;  –

матричные коэффициенты;

–

матричные коэффициенты;  .

.

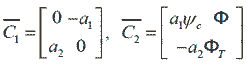

Структурная схема компьютерной модели, соответствующая уравнению (4), показана на рисунке 2.

Рисунок 2 – Структурная схема модели центробежного компрессора

Рассмотрим компрессорную установку при следующих значениях параметров: Vp = 1,5м2; H = 0,18Па; W = 0,25кг/с; Aс = 0,01м2; as = 340м/с; Lc = 3м; ψc0(ω) = 0,3о.е; B = 1,497о.е; R = 0,1м; lвх = 1м; lвых = 2м; U = 114м/с; ω = 3000рад/с; ΦТ = 0,5м3/мин.

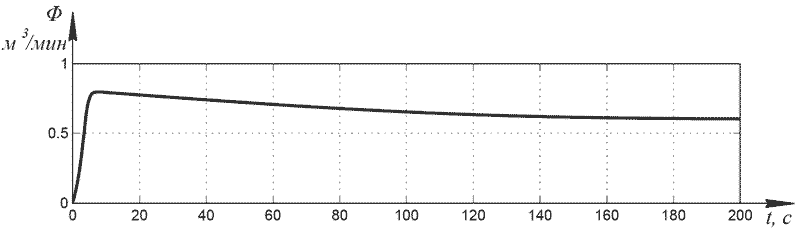

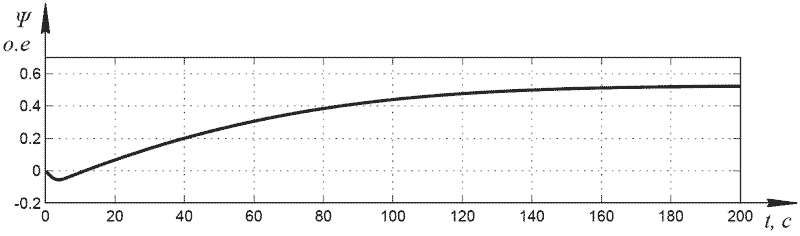

Графики переменных состояния при запуске компрессора, полученные в результате моделирования, показаны на рисунке 3.

Рисунок 3 – Графики переменных состояния, полученные в результате моделирования:

а – расход воздуха через компрессор, б – степень сжатия воздушного потока

Обоснованная математическая модель центробежного компрессора в форме матричного дифференциального уравнения может быть использована при моделировании компрессорной установки с частотно-регулируемым электроприводом.

Перечень ссылок

- Проектирование и эксплуатация промышленных центробежных компрессоров / [И.Г.Хисамаев, В.А.Максимов, Г.С.Баткис, Я.З.Гузельбаев]. – Казань: Изд-во «ФЭН», 2010. – 671с.

- Турбокомпрессоры: Учеб. пособие / Ю. Б. Галеркин, Л. И. Козаченко. – СПб.: Изд-во Политехн. ун-та, 2008. – 374 с.

- F. K. Moore, “A theory of rotating stall of multistage axial compressors: Part 1, 2, and 3,” J. Eng. Gas Turbines Power, vol. 106, 1984. Р. 313–336.

- F.K. Moore and E.M. Greitzer. A theory of post stall transients in a axial compressor systems: Part I Development of equations. Journal of Engineering for Gas Turbines and Power, 1986. – P. 68 – 76.

- E.M. Greitzer. Surge and Rotating stall in axial flow compressors, Part I: Theoretical compression system model. Journal of Engineering for Power, – 1976. – P. 190 – 198.