Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета роботи і завдання дослідження

- 3. Огляд досліджень і розробок

- 3.1. Аналіз гідротранспортного комплексу шахти як об'єкта автоматичного управління. Критерії управління та вимоги до системи автоматичного управління

- 3.2. Розробка математичної моделі системи автоматичного управління гідротранспортним комплексом шахти

- 3.3. Дослідження системи автоматичного управління гідротранспортним комплексом шахти

- 3.4. Обґрунтування структурної схеми системи автоматичного управління гідротранспортним комплексом шахти

- Висновки

- Перелік посилань

Вступ

В даний час створені технічні засоби, розроблені алгоритми та складено програми управління основним виробництвом, розраховані на механічні засоби виїмки та транспорту корисного вугілля. Застосування на шахтах гідравлічних засобів виїмки і транспортування вугілля, що відрізняються за принципом робіт від механічних, вимагає створення спеціальних засобів і алгоритмів керування такими об'єктами [1].

Як показав досвід роботи гідрошахт Донбасу і Кузбасу, на гідрошахтах можуть бути ефективно застосовані гідравлічний і механічний спосіб виїмки вугілля: механічний – за допомогою очисних комбайнів і гідравлічний – за допомогою гідромоніторів. У цьому випадку транспортування вугілля з видобувних вибоїв на поверхню шахти здійснюється комбінованим способом – від видобувних дільниць з комбайнової виїмкою вугілля за допомогою стрічкових конвеєрів, а від видобувних дільниць з гідравлічною вийманням вугілля - гідротранспортом.

Відсутність або недостатня вивченість багатьох питань теорії та практики гідромеханізації та автоматизації гірничих робіт при гідровидобутку послужили підставою для вибору даної теми магістерської роботи.

1. Актуальність теми

Ефективність управління гідротранспортним комплексом шахти може бути оцінена по забезпеченню безперервної роботи гідротранспортного комплексу шахти в умовах відхилення потоків гідросуміші від розрахункових значень при мінімально необхідній витраті води і електроенергії на 1 тонну транспортованої гірничої маси. Тому розробка та дослідження системи автоматичного управління гідротранспортним комплексом шахти є актуальною темою.

2. Мета роботи і завдання дослідження

Мета роботи: Підвищення ефективності роботи гідротранспортного комплексу шахти з механогідравлічним способом виїмки вугілля шляхом обгрунтування параметрів і алгоритмів керування на підставі чого розроблено систему автоматичного управління гідротранспортним комплексом шахти.

Для досягнення поставленої мети необхідно виконати наступні завдання дослідження:

1. Провести аналіз гідротранспортного комплексу шахти як об'єкта автоматичного управління і сформулювати критерії управління.

2. Розробити математичну модель системи автоматичного управління гідротранспортним комплексом шахти.

3. Провести дослідження системи автоматичного управління гідротранспортним комплексом шахти.

4. Обгрунтувати та розробити структурну схему системи автоматичного управління гідротранспортним комплексом шахти.

3. Огляд досліджень і розробок

3.1. Аналіз гідротранспортного комплексу шахти як об'єкта автоматичного управління. Критерії управління та вимоги до системи автоматичного управління

Гідротранспортний комплекс шахти з механогідравлічним способом виїмки вугілля призначений для транспортування вугілля і перекачування води і як об'єкт управління складається з ряду локальних об'єктів управління (див. рисунок 1): гідропідйомна вуглесосна установка (ГПВУ), що здійснює транспортування гідросуміші з пульповодозбірника на поверхню шахти до збагачувальної фабрики (ЗФ); вуглесосна установка (ВУ), що здійснює перекачку гідросуміші від видобувних дільниць з гідравлічним вийманням вугілля в пульповодозбірник гідропід'ємної установки; стрічковий конвеєр, який транспортує вугілля від добувних ділянок з комбайновою виїмкою вугілля; водовідливна установка (ВУ), що здійснює перекачування води з гірничих виробок видобувної дільниці з комбайнової виїмкою вугілля в пульповодозбірник гідропідйомної установки.

Рисунок 1 – Гідравлічна схема гідротранспортного комплексу шахти: 1 – насосна станція, 2 – водовідливна установка, 3 – пульповодозбірник, 4 – гідроподйомна установка, 5 – до збагачувальній фабриці, 6 – траса безнапірного гідротранспорту, 7 – дробарка, 8 – стрічковий конвеєр, 9 – від насосних станцій (анімація: 11 кадрів, 5 циклів повторення, 129 килобайт)

Також на рисунку 1 зображена траса безнапірного гідротранспорту, куди скидається з конвеєра вугілля через дробарку і одночасно подається вода на змив від насосної установки (НУ) з поверхні шахти. Далі гідросуміш безнапірним потоком надходить у пульповодозбірник гідропідйомної вуглесосної установки. Таким чином в гідротранспортному комплексі шахти вихід одного локального об'єкту є входом наступного об'єкту, взаємопов'язаних між собою єдністю технологічного процесу. Також характерною особливістю роботи гідротранспортного комплексу шахти є нерівномірність грузопотоку, що надходить до нього, що обумовлено технологією виїмки вугілля в забоях[3].

Для забезпечення ефективності і ритмічності роботи гідротранспортного комплексу шахти управління таким об'єктом здійснюється по дворівневій системі управління, на верхньому рівні якої здійснюється координація роботи всіх технологічних установок комплексу, а на нижньому - управління окремими технологічними установками. Управління на всіх рівнях має здійснюватися відповідно до умов критеріїв управління.

Глобальний критерій для управління гідротранспортним комплексом шахти в цілому формулюється як: забезпечення безперервної роботи гідротранспортного комплексу шахти в умовах відхилення потоків гідросуміші від розрахункових значень при мінімально необхіднїй витраті води і електроенергії на 1 тонну транспортованої гірничої маси. Вимога безперервної готовності роботи гідротранспортного комплексу диктується випадковим характером потреби в гідроенергії і надходженні гірської маси в мережу, що транспортується з вибоїв. Вимога мінімально необхідної витрати води в системі гідротранспорту обумовлена необхідністю забезпечення: максимальної ефективності роботи технологічних установок, мінімальних експлуатаційних витрат на утримання гідротранспортного комплексу та підтримку максимальної пропускної здатності його по гірській масі. Вимоги мінімальної необхідної витрати електроенергії зумовлено високою енергоємністю технологічних установок, так як в якості приводних електродвигунів насосів і вуглесосів використовуються потужні від 630 кВт до 1500 кВт електродвигуни. Так як гідротранспортний комплекс складається із сукупності технологічних об'єктів, то умови глобального критерію управління виконуються частково при управлінні кожним об'єктом комплексу відповідно з локальним критерієм управління для даного об'єкта.

Вуглесосна установка являє собою вузол зосередження гідросуміші з вуглесоса (див. рисунок 2).

Рисунок 2 – Гідравлічна схема вугленосної установки: 1 – зумпф; 2 – складоване тверде; 3 – всмоктувальний пристрій (УВ); 4 – трубопровід підживлення; 5 – шибер регулювальний; 6 – рівень гідросуміші; 7 – засувка разбутовочної води; 8 – засувка заливки вуглесоса; 9 – всмоктуючий патрубок; 10 – вуглесос; 11 – напірний вуглепровод; 12 – засувка промивки; 13 – шибер нагнітання; 14 – приплив з жолобів безнапірного гідротранспорту; 15 – водовід

Обурення (коливання припливу гідросуміші від забоїв) на неї поширюється по безнапірних каналу. Вуглесосна установка по відношенню до збурення поводиться як безінерційна ланка, а по відношенню до керуючих впливів – як інерційна. Період інерційності (перемикання режимів) досягає 10 хвилин і більше. Ємність її пульповодозбірника недостатня для компенсації можливих збурень.

Для вуглесосної установки локальний критерій управління Ф1 (Тэ) може бути представлений як:

де: Wmin Wt Wmax – відповідно поточний обсяг заповнення, верхнє і нижнє значення регулюючої (робочої) ємності пульповодозбірнику, м, Tэ – период визначення ефективності, зміна, Wp* – обсяг ефективно використовуваної частини регулюючої ємності Wp пульповодозбірника, що характеризує амплітуду коливань обсягу (рівня), м3, ΔWp неефективно використовувана частина Wp обумовлена максимальною величиною абсолютної похибки прийнятого способу управління вуглесосною установкою,м3.

Керованою змінною є подача вуглесосної установки, яка залежить від поточного режиму роботи (розрегульованно, зарегульованно). Управління на верхньому уровні ієрархії зводиться до задачі стабілізації, а зменшення перерегулювання збільшує ефективність процесу. Потік гідросуміші від вуглесосної установки є навантаженням для наступної ланки гідротранспортного комплексу шахти – гідропідйому.

Для гидропідйомної вуглесосной установки критерій управління Ф2 (Тэ) може бути представлен в формі виконання обмежень:

де:Wminг, Wtг, Wmaxг – відповідно поточний обсяг заповнення, нижнє і верхнє значення робочої ємності пульповодозбірника гідроподйомної установки;

Qminу, Qtу, Qmaxу – поточна мінімально допустима і максимально можлива подача вуглесоса.Qminу визначається з розрахунку: швидкість підйому вище критичної при Qminу ≤ Qtу, Qmaxу визначається максимально можливим числом працюючих вуглесосів, що забезпечують граничне значення к.к.д.

Управління гідроподйомною вуглесосною установкою відповідно до обмежень з метою стабілізації її режиму може бути здійснено як за рахунок управління сукупністю вуглесосних агрегатів (тобто навантаженням на гідроподйом), так і за рахунок управління подачею вуглесосу.

Локальний критерій управління подачею води в трасу безнапірного гідротранспорту Ф3 (Тэ) може бути представлен як:

де: Qmin, Qminв – фактична і мінімально необхідна витрати води, м3/c,

Значення Qminв визначається за формулою:

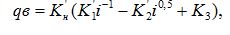

Мінімально необхідна кількість води, що подається для безнапірного гідротранспорту при працюючій конвеєрній лінії визначається за формулою:

де: Qm – транспортуюча здатність потоку, м3/с; ρ – щільність води кг/м3; qв – питома витрата води, м3/кг.

Величина питомої витрати води визначається як:

Кн – коефіцієнт, що враховує неточність покладених жолобів; Кн = 1,2-1,5; Кі – емпіричні коефіцієнти, які залежать від властивостей матеріалу, що транспортується, їх значення для умов гідрошахт, які найбільш часто зустрічаються, наведені у відповідних таблицях [1].

Мінімальна кількість води, що необхідна для промивок жолобів після відключення стрічкової конвеєрної лінії:

де: τminn – мінімальний необхідний час промивки пульповода, с.

Lтр – довжина безнапірної траси, м; Vкр – критична швидкість гідротранспортування, м/с.

Таким чином, суть управління подачею води в трасу безнапірного гідротранспорту зводиться до забезпечення мінімально необхідної кількості води, що подається для безнапірного гідротранспортування при працюючій конвеєрній лінії та забезпечення мінімально необхідного часу промивки траси при відключенні стрічкової конвеєрної лінії з наступним відключенням насосів станції НС [5].

Водовідливні установка ВУ не є гідротранспортною установкою, вона призначена для перекачування води від видобувних дільниць з комбайнової виїмкою вугілля в пульповодозбірник гідроподйомної вуглесосної установки, що впливає на співвідношення Т:Ж гідросуміжі, а отже на ефективність роботи вуглесосних агрегатів ГПВУ. Також водовідливна установка є великим споживачів електроенергії і має вільний цикл роботи з технологічними перервами, що дає можливість поєднувати роботу ВУ з періодами тарифних обмежень електропостачання шахти на добовому інтервалі часу (пікові періоди), тобто використовувати водовідливну установку як споживача регулятора в системі електропостачання, що має важливе значення [2].

Таким чином, локальний критерій управління водовідливною установкою Ф4 (Тэ) може бути представлений як забезпечення графіка роботи водовідливної установки тільки поза зоною пікових періодів. При цьому в перед піковий період водозбірник водовідливної установки повинен мати вільний об'єм від води, щоб при виключених водовідливних установках водозбірник зміг акумулювати воду, яка потрапляє в водозбірник. В роботі [2] описані способи автоматичного управління водовідливною установкою з урахуванням пікових періодів в системі електропостачання шахти: спосіб примусового включення за часом з наступним регулюванням подачі, спосіб управління по трьох точках і спосіб примусового включення за часом. Для умов гідротранспортного комплексу шахти може бути використаний спосіб примусового включення за часом, який використовується в алгоритмі управління апаратури автоматизації насосної станції типу ВАВ.1М.

3.2. Розробка математичної моделі системи автоматичного управління гідротранспортним комплексом шахти

Як показали дослідження гідротранспортний комплекс шахти може знаходитися в одному з трьох станів:

1. Розрегульований S1 – вуглесосна установка перекачує гідросуміш з номінальною подачею Qymax.

2. Зарегульований S2 – вуглесосна установка перекачує воду на зниженій подачі Qymin.

3. Вуглесосна установка вимкнена S3.

Кожен стан Si має свій час переходу Ti в наступний стан:

Період управління τy вуглесосною установкою визначається з виразу:

де τmin – мінімально можливе транспортне запізнювання безнапірних потоків в пульповодозбірник вуглесосної установки.

Чисельне значення τзmin визначається з виразу:

де: Lmin– довжина траси безнапірного гідротранспорту до пульповодозбірника; Vnmax – максимально можлива швидкість безнапірного потоку гідросуміші.

Відпрацьовувати керуючий вплив необхідно при τ ≤ Ti і при досягненні обсягу заповнення пульповодозбірника Wτ одного из своих предельных значений (Wmax, Wmin). одного зі своїх граничних значень (Wmax, Wmin). Для випадку, коли τ3max < max { Ti } нижче наведено розрахунок відповідних настановних значень, які коригують допустимі межі.

Задамося наступним набором допоміжних логічних змінних, які візьмуть участь у формуванні масиву керуючих команд:

При тривалій роботі вуглесосної установки в стані S2 рівень складованого в зумпфі може досягти критичного значення. Критичним рівнем є такий, вище якого вуглесосна установка не в стані дозувати тверде і воду в необхідній для гідротранспортування концентрації. Критичний рівень в загальному випадку залежить від розташування камери підживлення всмоктуючого пристрою, і від обсягу пульповодозбірника. Критичний рівень твердого може бути вже при різниці між рівнем гідросуміші h(t) та рівнем твердого hτ(t) порядку Δ hкр.т. = 0,1-0,3 м. У відповідність з цим формується логічна змінна, яка відображає факт утворення критичної ситуації:

Далі, управління вуглесосною установкою має забезпечити стабілізацію рівня в заданих межах для випадків короткочасних пульсацій Qtn, що перевищують подачу вуглесоса, при цьому середнє значення припливу на період управління не може перевищувати Qy, що забезпечується відповідним розрахунком навантаження (Qn) і продуктивності вуглесоса. Для того щоб визначити момент формування керуючого впливу в інтервалі моделювання τ ≤ τy необхідно, враховувати поточний обсяг заповнення зумпфа Wt і прогнозний обсяг заповнення Wτ при даній подачі Qty,вуглесоса, визначити інтервал часу tx (в кінці інтервалу τ), протягом якого вуглесос повинен працювати на зміненої (необхідної) подачі Qty таким чином, щоб з рахунком часу Ti ппереводу вуглесоса на необхідний режим подачі об'єм заповнення зумпфа до кінця інтервалу τ відповідав б необхідному граничному значенню обсягу Wj

Звідки

А момент формування керуючого впливу визначиться виконанням нерівності:

Сформовані таким чином змінні Z1 ÷ Z11в сукупності з логічними змінними стану Si вугленосної установки утворюють необхідний набір функцій керуючих впливів:

де: Y0 – команда разрегулювати

, Y1 – команда зарегулювати

; Y2 – команда вимкнути

; Y3 – команда подати аварійну воду в зумпф

; Y4 – команда вимкнути

; Y5 – команда вимкнути подачу води в забої

[6].

3.3. Дослідження системи автоматичного управління гідротранспортним комплексом шахти

Як вказувалося в п. 3.2 однією з функцій системи автоматичного управління гідротранспортного комплексом шахти є регулювання подачі вуглесосної установки. У даний час відомі наступні способи регулювання подачі вуглесосних установок [2]:

1) регулювання без попереднього переводу вуглесоса на воду;

2) регулювання з попередніми переводом вуглесоса на воду.

До першої групи відносяться такі способи. Регулювання шляхом: зміни частоти обертання робочого колеса вуглесоса; впуску повітря у всмоктувальну лінію вуглесоса; дроселювання напірного трубопроводу.

Всі перераховані способи даної групи мають загальний істотний недолік: всі вони для забезпечення заданої глибини регулювання вимагають збільшення на таку ж величину початкової швидкості потоку, що веде до різкого збільшення втрат на тертя і істотного скорочення довжини транспортування. Тому відмічені способи не відповідають сучасним вимогам, що пред'являються до них умовам ефективної експлуатації вуглесосних установок.

Спосіб регулювання з попередніми переводом вуглесоса на воду, розроблений в ДПІ (зараз назва вузу Донецький національний технічний університет). Цей спосіб заснований на застосуванні пристрою, що всасує, типу УВ-5 і полягає в попередньому переводі вуглесоса на воду, повного промивання транспортного трубопроводу на максимальній подачі вуглесосами за рахунок води, яка міститься в зумпфі установки, з подальшим дроселюванням трубопроводу стандартною засувкою. Застосування цього способу показав достатню ефективність регулювання. Таким чином, в роботі прийнятий спосіб автоматичного регулювання подачі вуглесосної установки шляхом регулювання засувки на трубопроводі, що нагнітає. Перед регулюванням подачі вуглесосна установка переводиться на перекачування води за допомогою спеціального пристрою, що всасує.

Спрощена схема вуглесосної установки приведена на рисунку 3. На трубопроводі, що нагнітає, встановлена керована засувка.

Рисунок 3 – Спрощена технологічна схема вуглесосної установки

Закриваючи або відкриваючи керовану засувку 2 зміняється опір мережі aQ2, унаслідок чого змінюється напірна характеристика трубопроводу.

На рисунку 4 представлені характеристики вуглесосної установки при регулюванні подачи вуглесосу зміною положення засувки на трубопроводі, що нагнітає. Нахил напірної характеристики трубопроводу HТП визначається опором трубопроводу a.

Чим більше прикрита керована засувка, тим більший опір трубопроводу (a3>a2>a1), і тим крутіше пройде характеристика мережі. Зміна характеристики трубопроводу (HТП1 → HТП2 → HТП3) приводить до зміни робочого режиму вуглесосної установки.

Рисунок 4 – Характеристики вуглесосної установки при регулюванні подачі вуглесоса зміною напірної характеристики трубопроводу

Структурна схема системи автоматичного регулювання подачи вуглесосної установки приведена на рисунку 5.

Рисунок 5 – Структурна схема системи автоматичного регулювання подачі вугленосної установки

Передавальна функція ланцюга підсилювач

має вигляд:

Передавальна функція ланцюга приводу засувки:

Об'єкт регулювання – засувка, представлена аперіодичним ланцюгом з передавальної функцією:

У результаті моделювання САР, з використанням параметрів вуглесосної установки типу У900-90, обладнаної засувкою типу ЗГП250 з приводом ПЕГ100, встановлено, що дана САР не задовольняє умовам експлуатації: динамічне відхилення дорівнює 45 %, тривалість перехідного процесу tпп = 1,12 с, помилка системи ± 7%. Тому, в структуру САР введена корегована ланцюг. На рисунку 6 наведена структурна схема коректованої системи автоматичного регулювання подачі вуглесосної установки.

Рисунок 6 – Структурна схема коректованої системи автоматичного регулювання подачі вуглесосної установки

Передавальна функція коректованої замкнутої системи виглядає як:

де: Wк – передавальна функція коректованого ланцюга.

У результаті досліджень отримано графіки перехідного процесу в САР вуглесосної установки (див. рисунок 7, де крива 1 – перехідний процес некоректованої САР, а крива 2 – перехідний процес коректованої САР).

Рисунок 7 – Графіки перехідного процесу в САР вуглесосної установки

Як видно з графіка, перехідний процес некоректованої САР (крива 1) характеризується динамічним відхиленням рівним 45 %, тривалістю перехідного процесу tпп = 1,12 з помилкою системи ± 7%, що не задовольняє умовам експлуатації. Введення коректованої ланки зменшує зміну тиску в засувки в 2,21 раза (див. крива 2), тобто

що становить у відсотках від номінального

Тривалість перехідного процесу tпп = 1,2 задовольняє умовам експлуатації, отже коректована система САР з показником tппк = 0,7 с. задовольнятиме цим умовам.

3.4. Обгрунтування структурної схеми системи автоматичного управління гідротранспортним комплексом шахти

Для автоматичного управління гідротранспортним комплексом шахти відповідно до зазначених критеріїв управління пропонується дворівнева комп'ютерно-інтегрована система управління з використанням промислової шини Структура системи управління наведена на рисунку 8.

Рисунок 8 – Структурна схема комп’ютерно-інтегрованої системи автоматичного управління гідротранспортним комплексом шахти

Система управління відноситься за класифікацією систем управління до PLC-системи [8]. На верхньому рівні управління розташована робоча станція оператора гідротранспортного комплексу (РСО) і являє собою персональний комп’ютер. Станція РСО забезпечує виконання таких функцій:

- узгодження роботи технологічних установок гідротранспортного комплексу шахти в режимах пуску, робочому режимі і зупину;

- вибір моменту переведення роботи технологічних установок гідротранспортного комплексу в енергозберігаючий режим з урахуванням пікових навантажень в системі електропостачання шахти;

- прогнозування стану рівня води в водозбірниках водовідливних установок, гідросуміші в пульповодозбірнику вуглесосних установок і гідроподйомній установці;

- обробка та відображення в табличному і графічному вигляді у вигляді інтерактивних графічних мнемосхем на мнемощіті, моніторі або панелях візуалізації оператора гідротранспортного комплексу шахти наступної інформації: поточний рівень води в водозбірниках водовідливних установок; поточний рівень гідросуміші в пульповодозбірнику вуглесоних установок; поточний рівень гідросуміші в пульповодозбірнику гідроподйомній установки; робота насосних і вуглесосних установок (вімкнено, вимкнено); подача насосних і вуглесосних установок; аварійний стан водовідливних і вуглесосних установок з розшифровкою виду несправності; поточний витрата електроенергії водовідливними і вуглесосних установками; робота вуглесосної установки в зарегульованому або розрегульованому режимах; робота конвеєрної лінії (ввімкнено, вимкнено); наявність подачі води на змив вугілля в трасі безнапірного гідротранспорту;

- ведення бази даних з технологічною інформацією, її архівування та резервування;

- генерування звітів про роботу гідротранспортного комплексу шахти;

- дистанційне керування робочим і резервним насосами, вуглесосами, засувками (ввімкнути – вимкнути).

На нижньому рівні управління знаходяться програмовані логічні контролери (PLC1-PLC4) для управління конкретною технологічною установкою, блоки датчиків (БД1-БД4) і блоки виконавчих механізмів (БМ1-БМ4) (див. рисунок 4), Для забезпечення іскрозахисту промислових контролерів PLC застосовані іскробезпечні розділові перетворювачі (ІРП).

Фізичний і логічний зв’язок між промисловими контролерами і станцією РСО в єдину систему автоматичного управління процесом управління гідротранспортним комплексом шахти забезпечує промислова мережа, наприклад, Profibus [7].

Контролер PLC1 використовується для управління вуглесосною установкою і виконує наступні функції:

- включення і виключення гідроподйомної вуглесосної установки за певним алгоритмом залежно від рівня гідросуміші в водозбірнику або по команді від станції РСО системи;

- забезпечення безперервної роботи вуглесосної установки при нерівномірному надходженні в пульповодозбірник гідросуміші шляхом переведення роботи вуглесоса з гідросуміші на воду;

- контроль рівня гідросуміші в пульповодозбірнику, подачі вуглесосної установки, тиску в нагнітальному трубопроводі, температури підшипників вуглесосного агрегату, витрата електроенергії, навантаження на приводний електродвигун;

- забезпечення гідравлічних і електричних захистів вуглесосної установки;

- передачу і прийом інформації від станції РСО;

- регулювання подачі вуглесосної установки (забезпечується системою автоматичного регулювання САР).

Контролер PLC2 призначений для управління гідропідйомною установкою і виконує наступні функції:

- включення і виключення гідропідйомної установки за певним алгоритмом залежно від рівня гідросуміші в водозбірнику або по команді РСО системи;

- забезпечення безперервної роботи гідропідйомної установки при нерівномірному надходженні в пульповодозбірник гідросуміші шляхом переведення роботи вуглесоса з гідросуміші на воду;

- контроль рівня гідросуміші в пульповодозбірнику, подачі гідропідйомної установки, тиску в нагнітальному трубопроводі, температури підшипників вуглесосного агрегату, витрата електроенергії, навантаження на приводний електродвигун;

- забезпечення гідравлічних і електричних захистів гідропідйомної установки;

- передачу і прийом інформації від станції РСО;

- індикація про режими роботи гідропідйомної установки, контролера PLC та інших технічних засобів автоматизації.

Контролер PLC3 призначений для управління водовідливною установкою і виконує наступні функції:

- подача попереджувального сигналу при включенні водовідливної установки;

- включення, виключення водовідливної установки в залежності від рівня води в водозбірнику або по команді станції РСО системи;

- автоматична заливка водовідливної установки перед її включенням;

- управління водовідливною установкою з урахуванням періодів тарифних обмежень електропостачання шахти на добовому інтервалі часу;

- контроль рівня води в водозбірнику, подачі водовідливної установки, тиску, вакууму у води в нагнітальному трубопроводі, вакууму у всмоктуючому, температури підшипників водовідливного агрегату, витрата електроенергії, навантаження на приводний електродвигун;

- забезпечення гідравлічних і електричних захистів водовідливної установки, захист від кавітації;

- передачу і прийом інформації від станції РСО;

- індикація про режими роботи водовідливної установки, контролера PLC та інших технічних засобів автоматизації.

Контролер PLC4 призначений для управління подачею води в трасу безнапірного гідротранспорту и виконує наступні функції:

- відкриття та закриття засувки на трубопроводі, що подає воду на змів гірничої маси, яка надходить від конвеєра в трасу безнапірного гідротранспорту;

- формування витримки часу на промивання траси безнапірного гідротранспорту при виключенні конвеєрної лінії;

- передачу і прийом інформації від станції РСО.

Висновки

У результаті проведеного аналізу гідротранспортного комплексу як обcєкта автоматичного управління сформульований глобальний критерій управління гідротранспортним комплексом шахти - забезпечення безперервної роботи гідротранспортного комплексу шахти в умовах відхилення потоків гідросуміші від розрахункових значень при мінімально необхідній витраті води і електроенергії на 1 тонну транспортованої гірничої маси. Так як гідротранспортний комплекс складається із сукупності технологічних об’єктів, то умови глобального критерію управління виконуються частково при управлінні кожним об'єктом комплексу відповідно з локальним критерієм управління для даного об'єкта. Тому в роботі сформульовані також локальні критерії управління для вуглесосної установки, водовідливної установки та установки подачі води в трасу безнапірного гідротранспорту.

У роботі розроблено математичну модель системи автоматичного управління гідротранспортним комплексом шахти, яка заснована на тому, що гідротранспортний комплекс шахти може знаходитися в одному з трьох станів: розрегульований, зарегульований і вуглесосна установка вимкнена. Отримані математичні залежності формування керуючих впливів для кожного стану комплексу з урахуванням часу переходу з одного стану в інший.

Складена структурна схема САР та проведено математичне моделювання. В результаті досліджень отримані графіки перехідного процесу в САР вуглесосної установки. Отримані параметри САР задовольняють умовам експлуатації.

Для автоматичного управління гідротранспортним комплексом шахти відповідно до зазначених критеріїв управління запропонована дворівнева комп’ютерно-інтегрована система управління з використанням промислової шини. На верхньому рівні управління розташована робоча станція оператора гідротранспортного комплексу шахти. На нижньому рівні управління знаходяться програмовані логічні контролери для управління конкретної технологічною установкою, блоки датчиків, блоки виконавчих механізмів і іскробезпечні розділові перетворювачі, для забезпечення іскрозахисту промислових контролерів. Сформульовано функції технічних засобів автоматизації кожного рівня управління.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2014 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

1. Груба В. И., Папаяни Ф. О., Никулин Э. К., Оголобченко А. С. – Основы управления гидроэнерготранспортными системами., – Донецк: Донбасс, 1993. – 225 с.

2. Данильчук Г. И., Шевчук С. П., Василенко П. К. Автоматизация электропотреблениия водоотливных установок – К.: Техника, 1981. – 102 с.

3. Коденцов А. Я. Гидротехнология на шахтах. – М. Недра 1984. – 320 с.

4. Світлий Ю. Г., Круть О. А. Гідравлічний транспорт твердих матеріалів. – Донецьк: Східний видавничий дім, 2010. – 268с.

5. Груба В. И., Борисов А. А. Алгоритм комплексного оптимального управления гидросистемой шахты // Разработка месторождений полезных ископаемых. – Киев: Техника, 1973. – № 31. – с. 26–29.

6. Груба В. И., Папаяни Ф. О. Усовершенствованный алгоритм управления технологическим процессом гидрошахты. // Горная электромеханика и автоматика. – 1981. – вып. 39. с. 41–47.

7. Мячев А. А. Интерфейсы систем обработки данных: Справочник / Под ред. А. А. Мячева. – М.: Радио и связь, 1989.– 416 с.

8. Иванов Ю. И., Югай В. Я. Интерфейсы средств автоматизации: Учебное пособие. – Таганрог: Изд-во ТРТУ, 2005. – 252 c.