Аннотация

Ткаченко И. Ю. , Оголобченко А. С. - Выбор и разработка технических средств автоматизации системы автоматического управления процессом проветривания подготовительной выработки шахты Рассмотрена структурная схема системы автоматического управления процессом проветривания подготовительной выработки газовой шахты. Предложенная система двухуровневая – на верхнем уровне управления расположена подсистема мониторинга и диспетчерского управления, а на нижнем три подсистемы, соответствующие решаемым задачам управления: подсистема аэрогазового контроля параметров рудничной атмосферы в подготовительной выработке, подсистемы автоматического управления вентиляторами ВМП и подсистема автоматического разгазирования подготовительной выработки.

Проведение подготовительных выработок на газовых шахтах связано с проявлением практически всех природных и производственных опасных факторов. Так, при проведении подготовительных выработок происходит до 35% взрывов метана и угольной пыли, 60% газодинамических явлений, более 9% экзогенных и эндогенных пожаров [1]. Одним из направлений предотвращения указанных факторов является подача в подготовительную выработку требуемого количества воздуха в нормальном и аварийных режимах проветривания. Скорость движения воздуха устанавливается Правилами безопасности в угольных шахтах, исходя из необходимости исключения местных и слоевых скоплений метана, удаления из проводимой выработки в кратчайшее расчетное время ядовитых продуктов взрыва и создания нормальных температурных условий в выработке. Процесс проветривания на газовых шахтах осуществляется, как правило, нагнетательным способом с помощью вентиляторов местного проветривания (ВМП), устанавливаемых на сквозной выработке [2]. Организация процесса проветривания, выбор, установка и работа вентиляторов ВМП регламентируется Правилами безопасности в угольных шахтах, Инструкцией по контролю состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану, Инструкцией по разгазированию горных выработок, расследованию, учету и предупреждению загазирований [4, 5].

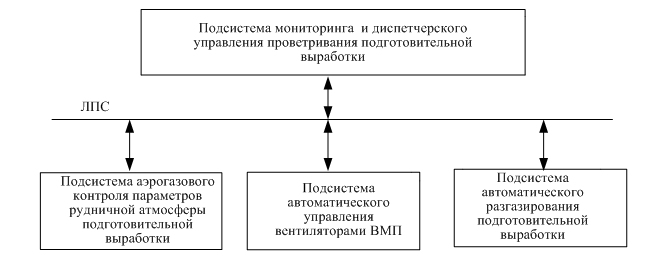

Для повышения эффективности проветривания подготовительных выработок необходимо автоматически управлять процессом проветривания в зависимости от текущих значений нормированных параметров рудничной атмосферы выработки, её загазирования, подачи воздуха в забой и работоспособности вентиляторов. На рисунке 1 приведена предлагаемая структурная схема системы автоматического управления процессом проветривания подготовительной выработки газовой шахты. Система двухуровневая – на верхнем уровне управления расположена подсистема мониторинга и диспетчерского управления, а на нижнем три подсистемы, соответствующие решаемым задачам управления: подсистема аэрогазового контроля параметров рудничной атмосферы в подготовительной выработке, подсистемы автоматического управления вентиляторами ВМП и подсистема автоматического разгазирования подготовительной выработки. Физическую и логическую связь между промышленными контроллерами, измерительными преобразователями и исполнительными механизмами подсистем и их интеграцию в единую систему автоматического управления процессом проветривания подготовительной выработки обеспечивает локальная промышленная сеть (ЛПС). Подсистема мониторинга и диспетчерского управления это программно-аппаратный комплекс диспетчера шахты для сбора, хранения и отображения информации в режиме реальном времени о протекании и управлении процессом проветривания подготовительной выработки. Требования к подсистеме следующие:

- обеспечить обмен данными и обработку информации в реальном времени со всеми подсистемами системы автоматического управления процессом проветривания подготовительной выработки;

- осуществлять обработку и отображение в табличном и графическом виде на мнемощите, мониторе или панелях визуализации диспетчера шахты следующую информацию: текущая величина концентрации метана в местах установки датчиков метана в соответствии с требованиями ПБ; текущая величина скорости воздуха в подготовительной выработке; состояние вентиляторов ВМП (включены – выключены, наличие напряжения питания); текущая величина подачи вентилятора (скорость воздуха в подающем воздухопроводе); снятии блокировки на включении группового аппарата системы электроснабжения подготовительной выработки;

- ведение базы данных с технологической информацией, ее архивирование и резервирование;

- генерирование отчетов о ходе процесса проветривания подготовительной выработки;

- осуществлять дистанционное управление рабочим и резервным вентиляторами ВМП (включить – выключить).

Рисунок 1 – Структурная схема системы автоматического управления процессом проветривания подготовительной выработки газовой шахты

Подсистема аэрогазового контроля параметров рудничной атмосферы в подготовительной выработке предназначена для непрерывного местного и централизованного контроля величин скорости воздуха и метана в горной выработке, выдачи сигнала на автоматическое отключение электрической энергии контролируемого объекта при достижении предельно допустимой концентрации метана метана. Требования к подсистеме следующие:

- обеспечить непрерывный контроль текущей величины концентрации метана в при забойном пространстве подготовительной выработки длиной более 10 м и в исходящих струях при длине выработки более 50 м.; при наличии в тупиковой части выработки передвижной подстанции – у подстанции; в подготовительных выработках, опасных по слоевым скоплениям метана, длиной более 100 м, если в них применяется электроэнергия, – дополнительно у мест возможных скоплений; у ВМП с электрическими двигателями при разработке пластов, опасных по внезапным выбросам, а также при установке вентиляторов в выработках с исходящей струей воздуха из очистных и тупиковых выработок;

- производить отключение электроэнергии с электрооборудования подготовительной выработки при уставке на концентрацию метана: в при забойном пространстве подготовительной выработки – 2%; в исходящей струе подготовительной выработки – 1%;

- осуществлять передачу непрерывного унифицированного сигнала об объемной доле метана в подсистему мониторинга и диспетчерского управления;

- обеспечить непрерывный контроль текущей величины скорости воздуха в подготовительной выработке и передачу непрерывного унифицированного сигнала о величины скорости воздуха в подсистему мониторинга и диспетчерского управления.

Подсистема автоматического управления вентиляторами ВМП предназначена для управления вентиляторами местного проветривания ВМП и отключения электроснабжения электропотребителей, как возможного источника инициирования взрыва метано-воздушной среды, при отклонении от заданного режима проветривания подготовительной выработки. Требования к подсистеме следующие:

- осуществлять импульсное включение основного и при необходимости резервного вентилятора ВМП;

- обеспечить непрерывный контроль поступления воздуха по воздухопроводу в забой подготовительной выработки;

- обеспечить регулируемую выдержку времени на включение группового аппарата системы электроснабжения с момента установления заданного режима проветривания выработки;

- производить автоматическое отключение группового аппарата системы электроснабжения с регулируемой выдержкой времени с момента нарушения заданного режима проветривания выработки;

- обеспечить при необходимости автоматическое регулирование рабочего режима вентилятора ВМП;

- осуществлять передачу контрольной информации в подсистему мониторинга и диспетчерского управления.

Подсистема автоматического разгазирования подготовительной выработки предназначена для управлением разгазированием подготовительной выработки при её технологическом или аварийном загазировании. Требования к подсистеме следующие:

- формирование информации о загазировании выработки и передача её в подсистему мониторинга и диспетчерского управления;

- при возникновении местного загазирования в при забойном пространстве подготовительной выработки обеспечить увеличение скорости подачи воздуха в забой;

- при возникновении общего загазирования подготовительной выработки наряду с увеличением скорости подачи воздуха в забой обеспечить разбавление метано-воздушной смеси в исходящем потоке в устье выработки до установления нормативной концентрации метана.

В соответствии с указанными требованиями к подсистемам системы автоматического управления процессом проветривания подготовительной выработки газовой шахты, проведен анализ существующих технических средств автоматизации и получены следующие результаты.

Подсистема мониторинга и диспетчерского управления представляет собой SCADA- систему. В настоящее время существует большое количество SCADA-систем, некоторые виды которых применяются и для угольных шахт. Например, SCADA система TRACE MODE 6 производства Adastra Research Group, LTD (Москва, Россия), которая используется в унифицированной телекоммуникационной системе диспетчерского контроля и автоматизированного управления горными машинами и технологическими комплексами типа УТАС, разработанной ГП «Петровский завод угольного машиностроения» (г. Донецк, Украина). Известны разработки по диспетчеризации угольных шахт компанией «Дейта Экспресс», ОАО «Автоматгормаш им. В.А. Антипова» (г. Донецк, Украина).

Подсистема аэрогазового контроля параметров рудничной атмосферы может быть реализована с использованием известных анализаторов метана АТ1.1, АТ3.1, АТБ, измерителя скорости и направления движения воздуха ИСНВ или современных разработок - подсистемы управления параметрами окружающей среды шахты системы УТАС, системы аэрогазовой защиты типа SMP-NT/A и других.

Подсистема автоматического управления вентиляторами ВМП может быть реализована с использованием аппаратуры контроля поступления воздуха в тупиковые выработки АПТВ (Россия) или аналогичной типа АКТВ (Украина). Для автоматического регулирования подачи вентилятора ВМП подсистема должна содержать специальную систему автоматического регулирования (САР) в зависимости от принятого способа регулирования вентилятора. Например, наиболее эффективным способом регулирования центробежного вентилятора является регулирование частоты вращения приводного электродвигателя. С этой целью может быть принят взрывозащищенный преобразователь частоты для горной промышленности типа DYNAVERT (Германия) или устройство управления комплектное частотно регулируемое типа УКЧВ-132 (Украина). Регулирование подачи вентилятора ВМП требуется для обеспечения расчетного значения расхода воздуха в зависимости от переменной протяженности выработки; прогнозного метановыделения; числа людей, работающих в выработке; минимальной скорости воздуха в выработке; минимальной скорости воздуха в при забойном пространстве с учетом температуры; по газам, образующимся при взрывных работах в забое выработки; утечек воздуха из вентиляционного трубопровода [2].

Для подсистемы автоматического разгазирования подготовительной выработки не существует технических средств автоматизации для управления разгазированием. В «Инструкции по разгазированию горных выработок, расследованию, учету и предупреждению загазирований» приведен порядок разгазирования и конструкция специального устройства для «ручного» разгазирования подготовительной выработки [5]. Используя приведенную информацию, и с учетом сформулированных требований к рассматриваемой подсистеме, разработано устройство автоматического управления разгазированием тупиковой выработки типа АУРВ, которое может быть использовано в структуре подсистемы автоматического разгазирования подготовительной выработки.

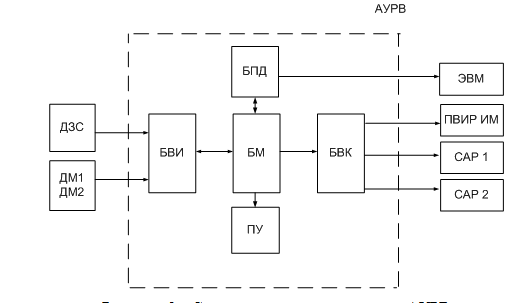

На рисунке 2 приведена структурная схема устройства АУРВ. На рисунке 2 обозначено: ДЗС – датчик контроля положения заслонки ЗС (открыта, закрыта); ДМ1, ДМ2 – датчики контроля концентрации метана; БВИ – блок ввода информации; БМ – блок микроконтроллера; БДП – блок передач данных; БВК – блок вывода информации; ПУ – пульт местного управления; ЭВМ – промышленный компьютер подсистемы мониторинга и диспетчерского управления проветривания подготовительной выработки; ПВИР ИМ – пускатель электродвигателя исполнительного механизма; САР 1 – система автоматического регулирования ВМП рабочего; САР 2– система автоматического регулирования ВМП резервного.

Рисунок 2 – Структурная схема устройства АУРВ

Основным блоком устройства является блок микроконтроллера БМ, который осуществляет прием информации от датчиков, обработку и хранение в памяти данных, а также формирует команды на исполнительные устройства и управляет передачей данных к ЭВМ подсистемы мониторинга и диспетчерского управления проветривания подготовительной выработки.

Блок БВИ осуществляет: преобразование токовых сигналов от датчиков метана ДМ1 и ДМ2 в сигнал напряжения (используются прецизионные резисторы); гальваническую развязку линий связи устройства с контактными датчиками положения заслонки ЗС (используются оптопары); защиту микроконтроллера устройства от возможных перенапряжений в соединительных линиях датчиков с помощью стабилитронов и резисторов, которые также обеспечивают искробезопасность линий датчиков, что важно для использования устройства в подземных условиях шахт. При этом блок питания БП устройства должен быть искробезопасным (на рисунке не показан).

Блок БВК обеспечивает передачу команд управления от блока БМ к исполнительным устройствам и в систему САР. Для включения пускателя ПВИР блок БВК содержит тиристорную оптопару, тиристор которой должен включаться непосредственно в цепь дистанционного управления магнитного пускателя. Для передачи команды в САР применяется релейная группа.

Связь микроконтроллера устройства с ЭВМ подсистемы мониторинга и диспетчерского управления осуществляется с помощью блока передачи данных БПД с модулем интерфейса RS-485. Модуль содержит, кроме собственно приемника и передатчика, преобразователь напряжения с разделительным трансформатором для их питания и оптронные развязки входных цепей. Эти элементы позволяют обеспечить гальваническую развязку линии связи и присоединяемых к ней устройств.

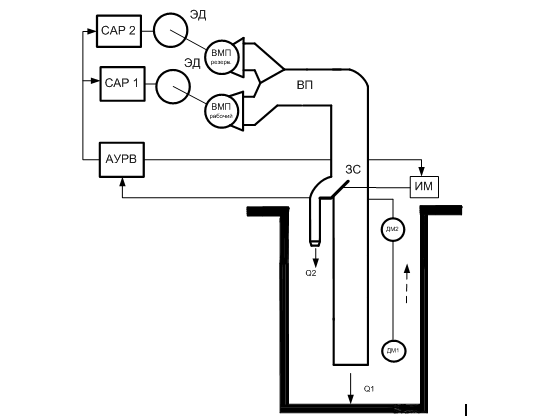

Структурная схема подсистемы автоматического разгазирования подготовительной выработки газовой шахты приведена на рисунке 3.

Рисунок 3 – Структурная схема подсистемы автоматического разгазирования подготовительной выработки

На рисунке 3 обозначено: АУРВ – устройство автоматического управления разгазированием тупиковой выработки; ИМ – исполнительный механизм заслонки ЗС ; ДМ1 и ДМ2 – датчики метана; Q1 – подача вентилятора ВМП; Q2 – расход воздуха через трубопровод разгазирующего устройства; ЭД – приводной электродвигатель вентилятора ВМП; ВП – вентиляционный трубопровод (воздухопровод); САР1, САР2– система автоматического регулирования подачи соответственно рабочего и резервного вентилятора ВМП.

Согласно правилам безопасности для проветривания подготовительной выработки газовой шахты применяются два вентилятора ВМП, один рабочий, второй – в резерве. Выбор вентилятора ВМП для работы осуществляется подсистемой автоматического управления вентиляторами ВМП. Параллельная работа вентиляторов ВМП не предусмотрена.

Для разгазирования подготовительной выработки, в воздухопроводе ВП предлагается использовать специальную заслонку ЗС с электроприводом ИМ, которая размещается в тупиковой части воздухопровода в 5—10 м от устья выработки. Регулируя положение заслонки ЗС, часть воздуха Q2 с воздухопровода сбрасывается через небольшой отрезок трубы с турболизатором в устье выработки для размешивания концентрации метана в исходящей струе до нормативного значения – 1%.

Датчик ДМ1 устанавливается в при забойном пространстве подготовительной выработки – под кровлей на расстоянии 3–5 м от забоя на стороне, противоположной вентиляционному трубопроводу. Уставка срабатывания датчика –2%. Датчик ДМ2 устанавливается в исходящей струе подготовительной выработки – на расстоянии 10–20 м от устья выработки под кровлей на стороне, противоположной вентиляционному трубопроводу. Уставка срабатывания датчика – 1%. Датчики ДМ1 и ДМ2 не входят в состав подсистемы аэрогазового контроля параметров рудничной атмосферы.

Прекращение и возобновление электроснабжения электроприемникам подготовительной выработки при загазировании и разгазировании осуществляется подсистемой аэрогазового контроля параметров рудничной атмосферы.

Алгоритм управления автоматическим разгазированием подготовительной выработки следующий. При достижении концентрации метана в забое выработки значения 2% (фиксирует датчик ДМ1), устройство АУРВ формирует сообщение диспетчеру шахты – «Местное скопление метана». Одновременно в автоматическом режиме поступает команда на САР1 работающего вентилятора ВМП для увеличения подачи вентилятора до номинального значения. Далее осуществляется контроль концентрации метана в исходящей струе воздуха в устье выработки (датчик ДМ2). Если контрольное значение концентрации метана превысить 1%, то устройство АУРВ формирует сообщение диспетчеру шахты – «Общее загазирование выработки» и передает команду на автоматическое открытие заслонки ЗС (команда поступает в пускатель ПВИР для его включения). После открытия заслонки ЗС продолжается контроль концентрации метана в при забойном пространстве и в устье выработки. При снижении контролируемых величин до нормированных значений заслонка ЗС закрывается и частота вращения приводного электродвигателя ЭД работающего вентилятора ВМП переводится на необходимую частоту согласно нормальной технологической обстановки. Устройство АУРВ формирует сообщение диспетчеру шахты – «Выработка разгазирована». Следует отметить, что коэффициент соотношения а = Q2/ Q1 оставается постоянным в течение всего времени разгазирования.

Список использованной литературы

1. Александров С.Н., Булгаков Ю.Ф., Яйло В.В. Охрана труда в угольной промышленности: Учебное пособие для студентов горных специальностей высших учебных заведений / Под общей ред. Ю.Ф. Булгакова. - Донецк: РИА ДонНТУ, 2007.-516 с.

2. Ушаков К.З., Бурчаков А.С., Пучков Л.А., Медведев И.И. Аэрология горных предприятий: Учебник для вузов. – М.: Недра, 1987.- 421с.

3. Правила безпеки у вугільних шахтах. Наказ Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду №62 від 23.03.2010. -150с.

4. НПАОП 10.0-5.19-04 «Инструкция по контролю состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану» приказ Государственного комитета Украины по надзору за охраной труда от 26.10.2004 г. №236.

5. НПАОП 10.0-5.22-04. «Инструкция по разгазированию горных выработок, расследованию, учету и предупреждению загазирований» приказ Государственного комитета Украины по надзору за охраной труда от 26.10.2004 г. №236.