Технология формирования протяженных наклонно-горизонтальных скважин с помощью буровых машин и информационно-измерительный косплекс для их навигации

Автор: Денисова Е. В., Кондратенко А. С., Тимонин В. В., Конурин А. И.

Источник: mapofscience.org

Аннотация

Денисова Е. В., Кондратенко А. С., Тимонин В. В., Конурин А. И. Технология формирования протяженных наклонно-горизонтальных скважин с помощью буровых машин и информационно-измерительный косплекс для их навигации Рассмотрены широко используемые в технологии формирования наклонно-горизонтальных скважин и опыт их внедрения. Представлен обзор существующих систем навигации для бестраншейных технологий прокладки подземных коммуникаций.

Общая постановка проблемы

Для развития различных отраслей народного хозяйства, в особенности для горного дела и строительства, актуальным становится вопрос сооружения подземных переходов бестраншейными методами. В скважинах размещают коммуникационные линии, электрические кабели, трубопроводы различного назначения и т. п. В настоящее время для прокладки подземных каналов, в том числе и на городских территориях, часто применяются гидромеханические установки горизонтального направленного бурения. Работа таких установок основана на разрушении массива грунта направленными высоконапорными струями жидкости. Удаление из скважины разрушенного грунта осуществляется той же жидкостью. Использование таких установок в городских условиях связано с риском разрушения дорог, магистралей, других объектов, под которыми сооружаются скважины [1].

При реализации технологии продавливания в грунтовый массив стальной трубы с открытым передним торцом с помощью гидродомкратов или пневмомолотов [2], разрушенный грунт поступает во внутреннюю полость трубы. В процессе погружения неизбежно образуется внутренняя грунтовая пробка, которая создает значительные сопротивления продвижению трубы в массиве. Для ее удаления применяются различные циклические способы, что заметно снижает производительность работы в целом. Даже в случае проходки на всю длину перехода, внутреннюю полость трубы необходимо очистить от переуплотненного грунта. Применение метода прокола и продавливания невозможно в геоматериалах повышенной прочности или с крупными твердыми включениями.

Анализ известных способов сооружения горизонтальных скважин в грунтовом массиве показывает, что одним из наиболее перспективных способов, позволяющих достичь высокой производительности и точности прокладки скважин, является бурение. Этот способ широко используется в мировой практике подземного строительства, так как позволяет механизировать основные технологические операции. Кроме того, вследствие экскавации грунта и минимального деформирования грунтового массива, энергоемкость процесса невелика. Институт горного дела является одним из основоположников бестраншейных технологий в нашей стране. На сегодняшний день в лаборатории подземных геотехнологий разработана и широко востребована технология сухого бурения с обратной экскавацией грунта [3].

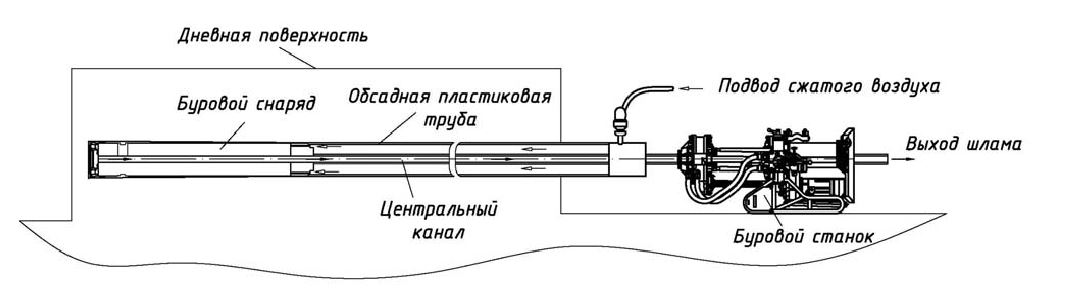

Для формирования протяженных наклонно-горизонтальных скважин с помощью горных машин в геосредах повышенной прочности авторами статьи предложена технология, которая отличается от существующих тем, что вынос шлама производится по центральному каналу, а подача сжатого воздуха по пространству между обсадной трубой и центральным каналом (рис. 1). В основе технологии лежит использование в качестве бурового снаряда пневматической ударной машины с центральным шламовым каналом и специальным породоразрушающим инструментом. Скважина защищена от обрушения наружной затягиваемой пластиковой трубой. Кроме того, наружная труба образует с внутренней кольцевую магистраль для подачи энергоносителя в пневмоударную машину. Отработанный воздух остаточным давлением обеспечивает вынос разрушенных частиц по внутреннему трубопроводу. Вращение пневмоударной машины осуществля- ется также через внутреннюю трубу.

Способ исключает возможность обвала стенок скважины по причине наличия в ней трубы-кожуха. При этом отпадает необходимость использования буровых растворов или иных мер для укрепления скважины. Ударно-вращательное бурение обладает широкими технологическими возможностями, невысокой энергоемкостью, и может быть реализовано посредством относительно несложных конструктивных решений.

Распространенным способом управления траекторией движения ударной машины является применение специальной ассиметричной буровой коронки [1]. Для осуществления управления движением машины в грунте оператору буровой установки необходима следующая информация: угол уклона – отклонение от горизонтальной линии сооружаемой скважины; направление уклона – отклонение от магнитного или географического севера (азимут); положение ассиметричной насадки – направление ее поворота относительно оси движения; глубину движения машины по отношению к поверхности земли. В настоящее время в российской практике бестраншейной прокладки подземных коммуникаций для определения положения ударной машины используется только импортное навигационное оборудовании – система МАГстир (фирма ImpactDrilling LTD, Англия) и системы позиционирования MarkIII, IV, V, Eclipse (компании Digitrack, Германия) [1]. Анализ принципов построения данных технических средств показал, что:

- для определения местоположения машины используют низкочастотную магнитную компоненту электромагнитного поля, что повышает помехоустойчивость, но ограничивает дальность действия систем.

- практически все предложенные способы и устройства требуют размещения отдельных элементов на самой машине, которые подвергаются большим ударным нагрузкам.

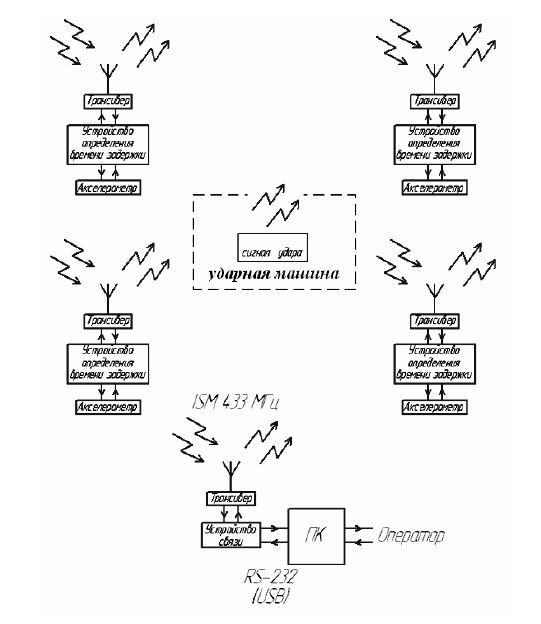

Недостаточное внимание уделено разработке акустических методов навигации с использованием в качестве полезной информации излучаемого самой машиной акустического сигнала. Это позволило бы реализовать систему навигации без вмешательства в конструкцию рабочего органа машины. Для определения трехмерных координат (X, Y, Z) ударной машины в породном массиве предлагается информационно-измерительный комплекс (рис. 2), в состав которого входят 5 каналов – один с ударной машины (а именно с датчика удара), и N (N > 4) приемных блоков, каждый из которых состоит из сейсмоакустического датчика (например, акселерометра), устройства определения времени задержки и устройства передачи информации (трансивера). Приемные блоки и систему обработки информации (состоящую из устройства связи и ПК) располагают на поверхности земли. На рабочем органе ударной машины фиксируют датчик удара, сигнал с которого по беспроводному каналу поступает на устройство связи, также на это устройство поступают сигналы с четырех сейсмоакустических датчиков.

Сигнал с датчика удара является опорным, относительно него вычисляют четыре времени задержки: Δt1=t1 – tуд, Δt2=t2 – tуд, Δt3=t3 – tуд, Δt4=t4 – tуд, где t1…t4 – время распространения акустического сигнала от ударной машины до соответствующего устройства определения времени задержки, а tуд – время за которое сигнал с датчика удара поступит на устройство связи. В процессе работы ударной машины временные задержки изменяются Δt1 и Δt2 – от своего минимального значения к максимальному, а Δt3 и Δt4 уменьшаются от максимального значения до минимального. При движении машины по заданной траектории на одной глубине: Δt1=Δt2, Δt3=Δt4, а Δt1+Δt2+Δt3+Δt4=const. При ее отклонении от оси движения вправо или влево: Δt1≠Δt2, Δt3≠Δt4. В зависимости от знака неравенства между этими величинами можно судить о направлении отклонения машины. Если ударная машина отклонилась от оси движения вниз, то: Δt1+Δt2+Δt3+Δt4 <const, а если вверх, то Δt1+Δt2+Δt3+Δt4>const.

Рисунок 2 – Информационно-измерительный комплекс для определения трехмерных координат ударной машины в грунтовом массиве

На точность измерительного комплекса оказывают влияние различного типа неоднородности грунтового массива, так как при отражении упругих волн на границе раздела двух сред изменяется амплитуда и длительность ударного импульса. Схемотехнически повысить точность измерения координат ударной машины с помощью указанного измерительного комплекса можно за счет увеличения числа приемных блоков. Тогда процесс вычисления координат будет происходить несколько этапов (для 5 датчиков – в 4 этапа, для 6 датчиков – в 10). В результате получают усредненные значения каждой из трех коор- динат. Таким образом, можно снизить погрешность от внешних случайных помех и неоднородностей грунта.

Список литературы:

- Рыбаков А.П. Основы бестраншейных технологий – М.: Пресс Бюро, 2005. Т1. 304 с.

- Кершенбаум Н.Я. Проходка горизонтальных и вертикальных скважин ударным способом / Н.Я. Кершенбаум, В.И. Минаев. – М: Недра, 1984.

- Патент РФ на изобретение № 2344241. Способ бестраншейной прокладки подземных коммуникаций / Б.Б. Данилов? Б.Н. Смоляницкий // Опубл. Б.И – 2009.– №2.