Разработка поликристаллического компактного алмазного бурового долота для направленного бурения в угольной шахте

Автор: Dong qiong Guo, Chao Hou

Источник: Development of PDC Drill Bits for MWD Directional Drilling in Underground Coal Mine

Аннотация

Выполняется проектирование высококачественных компактных алмазных долот PDC (англ. Polycrystalline Diamond Compact) для направленного бурения с процессом замера в подземной угольной шахте. В статье приведен сравнительно глубокий анализ структурных параметров для выбора типа режущих зубьев PDC долот. На основе проведенных испытаний было разработано PDC долото, диаметром 96 мм. Средняя скорость бурения составила 4,12 м/ч, пробурено 1001,6 погонных метров скважины. Экспериментальные результаты показали, что эффект отклонения при бурении направленной скважины, а также срок службы разработанного долота полностью удовлетворяет необходимым требованиям.

Ключевые слова: измерение в процессе бурения MWD (англ. Measurement while drilling); направленное бурение; PDC долота

1. Введение

В поземных шахтах буримость угольных пластов довольно низкая, поэтому используют твердосплавные и PDC долота. Известно, что PDC долота имеют не только отличную износостойкость алмазов, но и высокую прочность самого твердого сплава, что увеличивает эффективность бурения и срок службы, а также снижает стоимость, что приводит к тому, что PDC долота становятся альтернативой твердосплавным долотам. Поэтому PDC долота рекомендуются при наклонно-направленном бурении в подземных угольных шахтах.

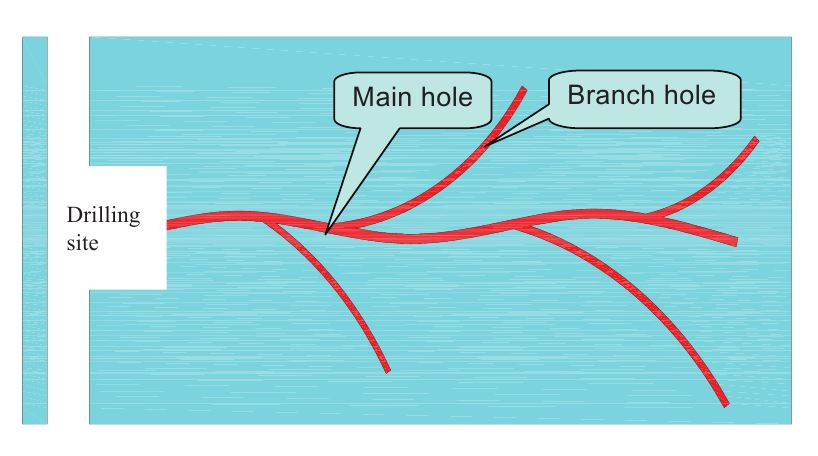

Добыча газа, является эффективным средством для обеспечения безопасности шахтного производства. Множество глубоких многоствольных скважин бурятся направленным методом в целях повышения добычи газа в твердых угольных пластах. Таким образом, при проектировании долота и выборе матрицы следует учитывать износостойкость и отклоняющую функцию, также должны учитываться срок эксплуатации и другие преимущества.

1.1. Структура и форма долота

По сравнению с обычными долотами, долото для направленного бурения должно иметь характеристики благоприятные для отклоняющего действия и иметь достаточную режущую способность. Кроме этого, долото должно иметь длительный срок службы и другие преимущества и принципы, которые должны быть учтены при разработке.

1.1.1. Форма долота

Форма долота должна быть разработана с вогнутой или вогнутой конической плоскостью, при этом боковая сторона должна резко увеличивать боковой срез не влияя на ось ствола, что является преимуществом для бурения направленной скважины.

Не рекомендуется вогнутая коническая форма долота, т. к. прочность бокового среза при этом довольна низкая, что ухудшает показатели разрушения породы и является недостатком при создании отклонения оси скважины.

1.1.2. Тип долота

Долото для направленного бурения выполняется в виде полной поверхности. Основная опора должна поддерживать направление скважины и препятствовать незапланированному отклонению, т. к. это является недостатком. Долота спроектированные с вогнутой конической поверхностью без центральной опоры имеют разницу в высоте 5–6 мм.

Важным является процесс отклонения во время бурения направленных многопрофильных скважин, однако требования к поддержанию постоянного диаметра скважины отличается от заложенной в PDC долотах. Должна контролироваться величина проходки и способность к поддержанию постоянного диаметра должна быть очень высокой, т. к. увеличение радиуса является недостатком для отклонения и создания дополнительного ствола.

Долото должно давать возможность прогнозирования и предотвращения аварий и осложнений. Учитывая, что угольные пласты формируются в основном от мягких к средним по твердости, промывка долота должна быть более интенсивной для лучшего выноса бурового шлама. Боковые зубцы, которые не выполняют роль режущих, предназначены для поднятия бурильной колонны в случае небольшого разрушения стенок скважины.

1.2. Оптимальный выбор режущих зубьев

Во время работы долота, зубья непосредственно разрезают породу и несут большую динамическую нагрузку. Режущие зубья PDC долота изнашиваются неравномерно из-за сколов и разрушений, что может привести к поломке.

Типоразмеры PDC долота составляют 100 мм, 133 мм, 160 мм и так далее. В зависимости от условий бурения и свойств горной породы можно выбрать другой типоразмер. Если диаметр PDC долота меньше, чем необходимо при заданной глубине скважины, а также площадь контакта породы и долота невелика, то режущее сопротивление будет небольшое, что дает возможность использовать более интенсивную осевую нагрузку, однако, меньший диаметр долота также может привести к уменьшению эффективности бурения.

В породах мягких и средних категорий по буримости от IV до VI, малоабразивных и среднеабразивных не рекомендуются диаметры 100 мм, 133 мм, 160 мм PDC долота.

В процессе непрерывного наклонно-направленного бурения, внешний зуб PDC долота несет большую нагрузку, поэтому внешние зубья должны иметь высокую твердость, высокую износостойкость, высокую ударную прочность и высокую термическую стабильность. Также они должны обрабатываться полированием, чтобы уменьшить налипание между зубьями, что улучшает транспортирование шлама и предотвращает образование сальников. Выбор долота PDC будет также ограничен пространственным положением зубьев, производительностью долота, размером и структурой долота в целом.

1.3. Структурные параметры PDC долота

Угол сварки и угол обхода являются основными параметрами структуры PDC долота; параметры структуры оказывают непосредственное влияние на производительность долота.

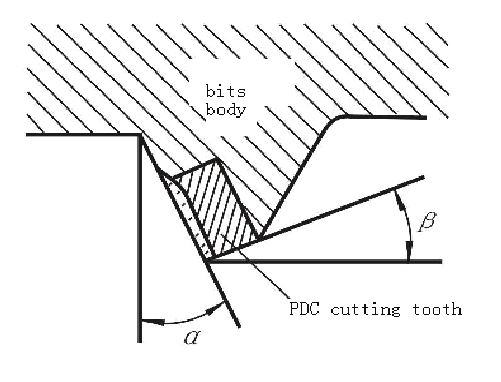

1.3.1. Угол резания PDC долота

Отрицательный передний угол резания является полезным для разрушения породы и помогает не только продлить срок службы долота, но и увеличить скорость бурения. Если угол резания будет небольшой и сопротивление разрушению породы увеличится, то это будет способствовать бурению в мягких породах, а если угол соединения будет значительный, а сопротивление разрушению уменьшится, то это поспособствует разрушению твердых пород. На основе теоретического анализа и практического опыта, оптимальный угол резания составляет 13°–17° при категориях пород по буримости от IV до VI (Рис. 1).

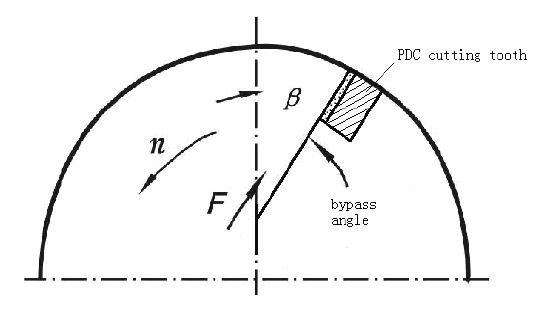

1.3.2. Угол обхода PDC долота

Из-за площади контакта между нижней частью PDC долота и забоем эффективность бурения является высокой и важно не допускать зашламования, налипания и образования сальников, что приводит к снижению скорости бурения.

Для того, чтобы предотвратить образование сальников необходимо увеличить давление бурового насоса, кроме того можно поменять типоразмер долота, однако, если зазор между долотом и стенкой скважины будет мал, то затруднится вынос шлама на поверхность. Таким образом для PDC долота был рассчитан угол обхода (рис. 2) при роторном бурении, который обеспечит свободный проход и вынос частиц шлама на поверхность.

Наличие угла обхода полезно для очистки шлама, но он также может уменьшить эффективность силы резания, так что угол обхода не должно быть большим, в пределах от 3° до 5°.

2. Разработка PDC долота

2.1. Конструкция PDC долота

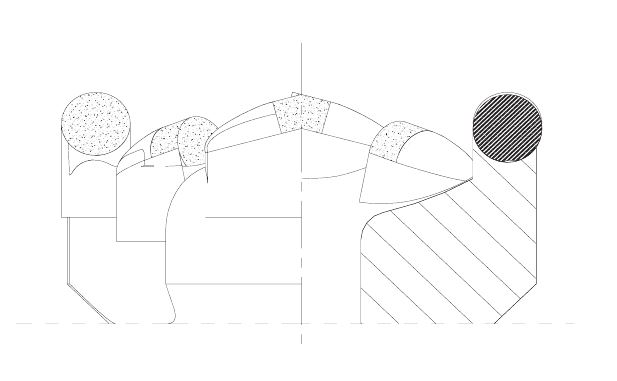

В соответствии с требований, диаметр PDC долота составляет 96 мм. Количество поликристаллических компактных алмазов будет влиять на срок службы долота и эффективность бурения. Если долото будет включать в себя большое количество поликристаллических компактных алмазов, очевидно, улучшатся антивибрационные свойства, но давление бурового насоса снизится, что снизит эффективность бурения.

В центральной вогнутой части долота находятся два поликристаллических компактных алмаза, диаметром 13,3 мм. Паз выпуклой части был разработан с бициклическим расположением и четырьмя поликристаллическими компактными алмазами, которые располагаются равномерно на внешнем круге, такое расположение алмазов способствует отклонению ствола скважины и плавному вращению; на внутренней окружности находятся два поликристаллических компактных алмаза.

Угол резания PDC долота был рассчитан и составил 15°, а угол обхода составил 5°. По этим параметрам было изготовлено PDC долото, конструкция которого представлена на рис. 3.

2.2. Методы изготовления PDC долот

Существует два способа обработки при изготовлении PDC долот: изготовление корпуса из стали или из матрицы. Долота со стальным корпусом является простым в изготовлении, но способность сохранение радиуса и срок работы низки. Долота с корпусом из матрицы не имеет данных недостатков и имеет более широкое применение.

Такие трудности как процесс литья, низкая эффективность и высокая стоимость решаются при изготовлении долот из матрицы. Для решения задачи был использован процесс мягкого литья.

Долото было испытано в скважине D5 шахты Ченжуанг, города Жинченг, провинции Шаньси, с азимутом 202,64° и зенитным углом 5°, глубиной 500 м. Разрез содержит структурное нарушение пластов угля, кроме того, угольный пласт включает жильные угли. Выше угольного пласта находится пласт среднезернистого песчаника с продольными трещинами; ниже – слой мелкозернистого песчаника и глинистых песчаников.

Применялась буровая установка ZDY6000LD, буровой насос BW-320. Инструменты: PDC долото ∅96 + немагнитный винт двигателя ∅ 73 мм + немагнитные бурильные трубы ∅ 73 мм + бурильные трубы ∅73 мм. Объем насоса 165–200 л/мин, давлением 2–4,5 МПа, в качестве бурового раствора использовалась вода.

Благодаря наличию боковых зубцов подъем буровых труб производился очень легко. Наружные режущие зубцы несколько износились, стали черные и блестящие, что является нормальным.

3. Выводы

В соответствии с современной ситуацией в области направленного бурения угольных пластов, требований отклоняющей способности, срока эксплуатации и высокой эффективности было разработано PDC долото, диаметром 96 мм. Далее краткие выводы:

- Конструкция PDC долота была разработана рационально, длительная непрерывная работа по отклонению ствола скважины будет осуществляться без осложнений.

- Правильное расположение режущих зубьев удовлетворяет требованиям для бурения пластов различного строения.

- Стоимость долота была снижена и улучшено качество с помощью мягкой обработки литья.

- Результаты показали, что конструкция матрицы тела PDC долота удовлетворяет требованиям и поставленным задачам.

Ссылки

- Shi Zhijun, Hu Shaoyun, Yao Ningping. New drilling technology for Coal gas drainage in the well. Beijing, Coal Industry Press, 2008

- Jiang Tiantao, Zhou Tiefang, Liu Licheng. Controlled directional drilling technology. Beijing, Geological Publishing Press, 1994

- Guo Dong-qiong. Research on Design and Forming Process of the First Moulds of Matrix PDC Bits[D]. China Coal, Research Institute, 2006