Аннотация

Каштальян Г.В., Кочура В.В. Эколого-экономическая эффективность применение установки сухого тушения кокса на примере Макеевского коксохимческого завода ЧАО «МАКЕЕВКОКС» В докладе рассмотрены основные преимущества установки сухого тушения кокса (УСТК). Рассчитана экономическая эффективность и срок окупаемости проекта. Рассчитана эффективность получения пара и электроэнергии из тепла горячего кокса.

Общая постановка проблемы

Предприятия коксохимической промышленности являются одними из основных источников поступления загрязняющих веществ в окружающую среду (ОС). В настоящее время в Украине функционирует 13 крупных коксохимических предприятия, 7 из которых сосредоточены в Донецкой области. Экологические проблемы усугубляются еще и тем, что эти предприятия расположены в регионах со значительной концентрацией промышленного производства и высокой плотностью населения. Крайне неблагоприятная экологическая обстановка, сложившаяся в последние годы в крупных металлургических центрах, в определенной степени обусловлена низкими темпами технического перевооружения коксохимической подотрасли, медленным внедрением в практику новых технологических процессов, современных агрегатов и оборудования.

Анализ существующих схем тушения кокса

На большинстве предприятий для тушения кокса используют мокрый способ, который приводит к безвозвратной потере значительного количества тепла (350000 - 370000 ккал на 1 т кокса), что составляет около 50% от всего тепла, затраченного на процесс коксования. Происходит значительное загрязнение воздушного бассейна, т.к. образующиеся при таком способе тушения пары вместе с химически токсичными компонентами попадают в воздух. Снижается механическая прочность кокса, что увеличивает содержание мелочи. В последнее время на современных заводах для тушения кокса внедряют более эффективную установку сухого тушения кокса (УСТК), позволяющую использовать тепло горячего кокса, превращая его пар и электроэнергию, повысить прочность кокса и снизить выбросы в атмосферу.

Анализ способа сухого тушения кокса

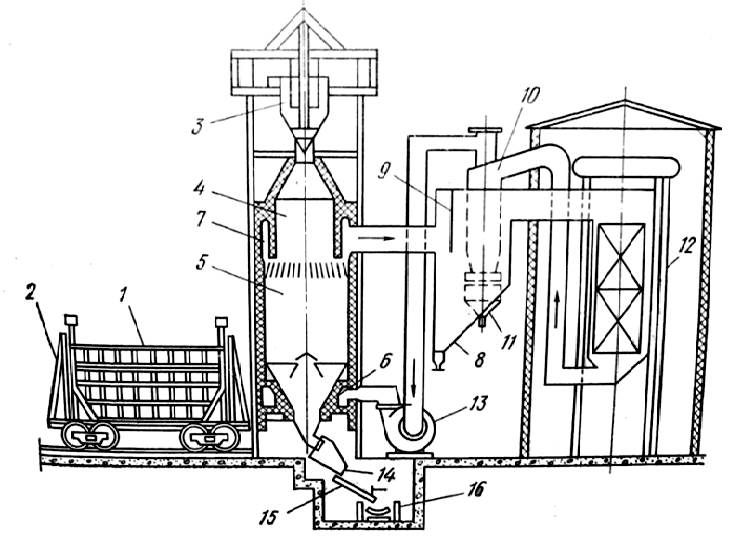

Процесс тушения заключается в охлаждении раскаленного кокса инертными газами, циркулирующими в замкнутом контуре между камерой и котлом-утилизатором. Раскаленный кокс при 950 – 1050?С в специальном тушильном вагоне со съемным кузовом и направляющими стойками подают в шахту подъемника УСТК [1]. Из вагона через загрузочное устройство кокс разгружают в форкамеру, с которой он попадает в камеру тушения. Камера оснащена периферийными дутьевыми решетками, а форкамера, которая служит для накопления горячего кокса, имеет кольцевой отвод для циркулярных инертных газов. Горячий инертный газ из камеры тушения отводят в пылеосадительную камеру с перегородкой, в которой происходит осаждения крупной фракции пыли. Система утилизации тепла состоит из водотрубного котла-утилизатора с водонагревателем и пароперегревателем. В котле-утилизаторе газы охлаждаются до 150 – 200?С, а в циклоне очищаются от мелкой пыли. Уловленную пыль через герметичный бункер разгружают в контейнеры и отправляют на брикетирование. Охлажденный и обеспыленный газ газодувкой подают в камеру тушения кокса. Кокс при 200 – 250?С через двойной затвор и разгрузочное устройство автоматически выгружается на коксовую рампу и по ленточному конвейеру отправляется на коксосортировку. Для предотвращения выбросов пыли при загрузке и выгрузке кокса на УСТК используют систему отсосов запыленного воздуха от загрузочных и разгрузочных устройств.

1 – съемный кузов; 2 – направляющие стойки; 3 – загрузочное устройство; 4 – форкамера; 5 – камера тушения; 6 – периферийные дутьевые решетки; 7 – кольцевой отвод; 8 – пылеосадительная камера; 9 – перегородка; 10 – циклон; 11 – бункер; 12 – водотрубный котел-утилизатор; 13 – газодувка; 14 – разгрузочное устройство; 15 – коксовая рампа; 16 – ленточный конвейер

Рисунок 1 – Схема сухого тушения кокса

Наиболее активными по усовершенствованию технологии сухого тушения кокса можно считать фирмы Японии и ФРГ, а также проектные и научные организации СССР. Ведущей фирмой Японии по совершенствованию УСТК является фирма «Исикавадзима Харима Дзюкоге К°». Некоторые ее технические решения непосредственно связаны с аппаратурой для установок сухого тушения [2].

Расчет эколого – экономической эффективности применения установки сухого тушения кокса на примере Макеевского коксохимического завода ЧАО «МАКЕЕВКОКС»

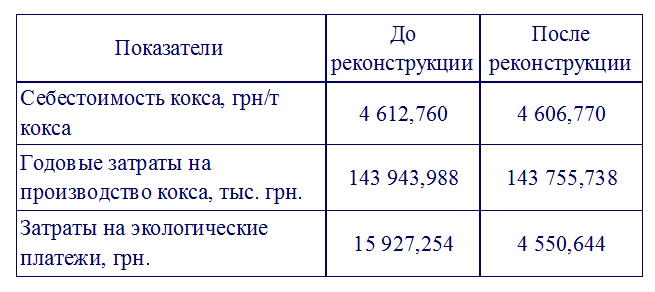

Расчет эколого – экономической эффективности применения установки сухого тушения кокса на примере Макеевского коксохимического завода ЧАО «МАКЕЕВКОКС» выполнен для годового объёма производства кокса 860 тыс. т. Ставка экологического налога, грн/т выбросов: аммиак – 269,08; сероводород – 4 610,83; диоксид серы – 1 434,71; монооксид углерода – 54,05; оксиды азота – 1434,71; фенол – 6 512,02, бенз(а)пирен – 1 977 992. Инвестируемые средства на реализацию проекта по внедрению УСТК составляют 200 млн. грн. Ставка кредита 25 %. Были рассчитаны затраты на производство кокса, а также затраты, связанные с экологическими платежами до и после внедрения УСТК. Также были произведены расчеты эффективности от производства пара и электроэнергии. Результаты расчетов приведены в таблице 1.

Таблица 1 - Результаты расчета эффективности внедрения УСТК

Из табл. 1 видно что затраты на производство кокса до и после внедрения УСТК составляют соответственно 143 927 тыс. грн/год и 143 755 тыс. грн/год. Изменения затрат на производство кокса после реконструкции составляют 188,25 тыс. грн/год. Экологические платежи сокращаются в 3,5 раза. При этом срок окупаемости проекта (учитывая выплаты по кредиту со ставкой в 25%) составляет 2,3 года.

Расчет по определению эффективности от производства пара на УСТК показывает, что при себестоимости 1 Гкал пара в 50 грн (цена пара, производимого с использованием топлива, при этом равна 100 грн/Гкал). При тушении 1 млн. т/год кокса будет произведено пара 350 тыс. Гкал. Годовой экономический эффект от использования пара УСТК составит 26 млн. грн.

Расчет по определению эффективности производства электроэнергии из пара показывает, что на паре УСТК энергетических параметров ~4 МПа и 44°С можно производить до 100 кВт*ч электроэнергии на 1 т потушенного кокса при работе турбогенератора в конденсационном режиме и 55 кВт*ч при работе в режиме с отборами пара 0,16 Гкал/т потушенного кокса. Годовой экономический эффект от производства электроэнергии составит 11,4 млн. грн/год.

Выводы

Таким образом, внедрение установки сухого тушения кокса на Макеевском коксохимическом заводе ЧАО «Макеевкокс» позволит не только снизить затраты на производство кокса на 188,25 тыс. грн/год, но и уменьшить расходы на экологические платежи в 3,5 раза с 15927,254 до 4550,644 грн/год, а также позволит использовать нагретый пар УСТК для нужд завода и для выработки электроэнергии. Срок окупаемости проекта составит 2,3 года.

Список использованной литературы

1. Успенский С. К. и др. Совершенствование технического уровня и повышение эффективности установок сухого тушения кокса // Кокс и химия. 1988, с. 38 – 41.

2. Родькин С. П. и др. Комплексная оценка эффективности сухого тушения кокса // Кокс и химия. 1988. № 4, с. 48 – 51.