Аннотация

Каштальян Г.В., Шафаростова М.Н. Снижение выбросов коксохимического производства В докладе рассмотрены основные источники выбросов на коксохимическом заводе. Рассмотрены способы сухого тушения кокса и предложен наиболее эффективный вариант тушения кокса на УСТК.

Общая постановка проблемы

На каждом технологическом этапе, в каждом отделе коксохимического цеха (углеподготовительный цех, коксовый цех, цех улавливания химических продуктов коксования, цех сероочистки, цех ратификации сырого бензола, пекококсовый цех) работа оборудования сопровождается постоянным образованием вредных веществ. Которые организовано, либо неорганизованно попадают в атмосферу, рабочее пространство рабочего и загрязняют окружающую среду.

Основная часть

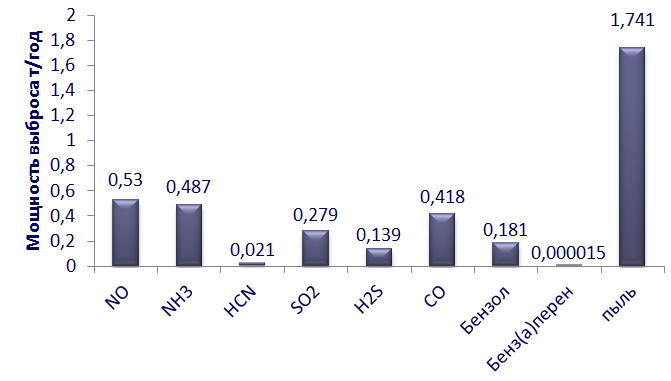

Так, процесс загрузки материалов в коксовую печь сопровождается следующими выбросами вредных веществ (рис. 1)

Рисунок 1 – Выбросы загрязняющих веществ при загрузки в коксовую печь

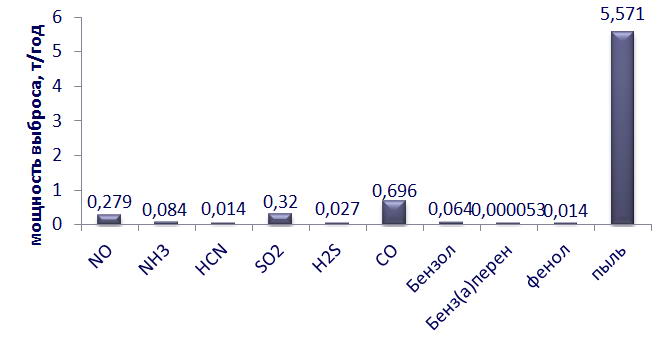

При выдачи кокса из печи в вагон в атмосферу выбрасываются следующие вещества (рис. 2)

Рисунок 2 – Выбросы загрязняющих веществ при выдачи кокса из печи

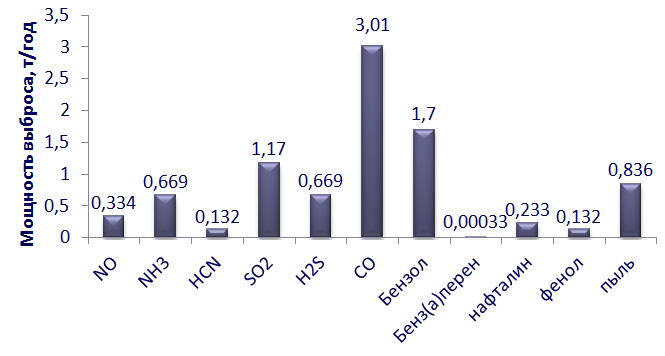

При процессе коксования в печи имеют место выбросы через двери, люки, стояки (рис. 3)

Рисунок 3 – Выбросы загрязняющих веществ в коксовых печах через двери, люки

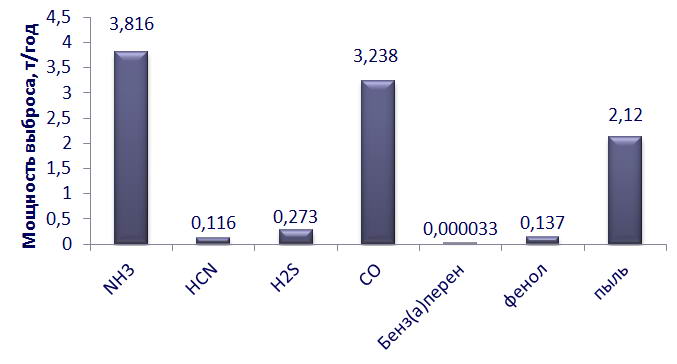

После выгрузки из печи раскаленный кокс подвергается тушению (мокрое), которое сопровождается выбросами следующих загрязняющих веществ (рис. 4).

Рисунок 4 – Выбросы загрязняющих веществ при тушении кокса под тушильной башней

Как видно из приведенных диаграмм основными веществами, которые выбрасываются в ходе технологического цикла, являются: пыль, угарный газ, метан, диокид серы, бензол. Такие объемы выбросов приведенных веществ обусловлены тем, что они являются малоопасными по сравнению с другими, например, бенз(а)переном или фенолом. Суммарный налог на выбросы для донецкого коксохимического цеха за 2011 год за выброшенные 35 тонн загрязняющих веществ, составляет 13000 грн. Такие цифры обусловлены уменьшением выбросов, которое в свою очередь являются следствием не введением в цехе более совершенного очистного оборудования, а сокращением производства. Из-за снижения объема производства с 2002 года сократились выбросы в атмосферу.

В Украине налог на выброс вредных веществ значительно меньше, чем в странах Европы. Это позволяет предприятиям нашей страны выбрасывать больше веществ в атмосферу, т.е. больше и интенсивней загрязнять окружающее пространство. Следовательно, чтоб уменьшить выбросы, необходимо ужесточить законодательные требования. Но такие мероприятия могут привести к тому, что производство станет убыточным из-за несовершенства оборудования и предприятие закроется. Более приемлемый способ уменьшения выбросов состоит в замене оборудования на более новое, которое позволяет вести процесс с меньшими выбросами в атмосферу. Снижение затрат по выбросам позволит больше производить продукции и оборудование быстрее окупится.

Примером эффективности использования новых технологий является установка сухого тушения кокса (УСТК) Авдеевского коксохимического завода.

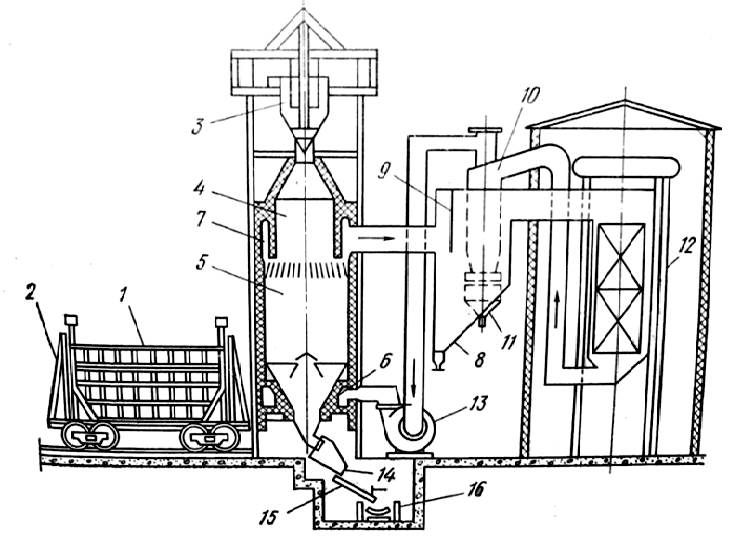

Процесс сухого тушения кокса осуществляется по следующей схеме. Процесс тушения заключается в охлаждении раскаленного кокса инертными газами, циркулирующими в замкнутом контуре между камерой и котлом-утилизатором. Раскаленный кокс при 950 – 1050?С в специальном тушильном вагоне со съемным кузовом и направляющими стойками подают в шахту подъемника УСТК. Из вагона через загрузочное устройство кокс разгружают в форкамеру, с которой он попадает в камеру тушения. Камера оснащена периферийными дутьевыми решетками, а форкамера, которая служит для накопления горячего кокса, имеет кольцевой отвод для циркулярных инертных газов (продуктов сгорания кокса или коксового газа). Горячий инертный газ из камеры тушения отводят в пылеосадительную камеру с перегородкой, в которой происходит осаждения крупной фракции пыли. Система утилизации тепла состоит из водотрубного котла-утилизатора с водонагревателем и пароперегревателем. В котле-утилизаторе газы охлаждаются до 150 – 200?С, а в циклоне очищаются от мелкой пыли. Уловленную пыль через герметичный бункер разгружают в контейнеры и отправляют на брикетирование. Охлажденный и обеспыленный газ газодувкой подают в камеру тушения кокса. Кокс при 200 – 250?С через двойной затвор и разгрузочное устройство автоматически выгружается на коксовую рампу и по ленточному конвейеру отправляется на коксосортировку.

Схема сухого тушения кокса представлена на рисунке 5. Сухое тушение кокса является ресурсосберегающей технологией, позволяющей утилизировать значительное количество тепла раскаленного кокса. С одной тонны потушенного кокса утилизируется 300-400 тыс. ккал. тепла, что позволяет получить 0,4 – 0,5 т пара высоких энергетических параметров. Кокс, потушенный сухим способом, характеризуется более высокой прочностью и меньшим трещинообразованием.

В процессе сухого тушения в атмосферу в значительных количествах выделяются оксид углерода и пыль кокса. Источниками выбросов загрязняющих веществ в атмосферу являются трубы аспирационных систем и свечи сброса избыточного теплоносителя. Для уменьшения выбросов оксида углерода из свечей сброса избыточного теплоносителя УСТК предусмотрен дожиг горючих компонентов в кольцевом канале. Это позволяет снизить объемную долю СО в выбросах с 10 до 2-3 %. Однако этого недостаточно для достижения нормативной концентрации оксида углерода (250 мг/м^3).

1 – съемный кузов; 2 – направляющие стойки; 3 – загрузочное устройство; 4 – форкамера; 5 – камера тушения; 6 – периферийные дутьевые решетки; 7 – кольцевой отвод; 8 – пылеосадительная камера; 9 – перегородка; 10 – циклон; 11 – бункер; 12 – водотрубный котел-утилизатор; 13 – газодувка; 14 – разгрузочное устройство; 15 – коксовая рампа; 16 – ленточный конвейер

Рисунок 5 – Схема сухого тушения кокса