Реферат за темою: Підвищення ефективності гідромеханічного очищення підземних ємностей вугільних шахт

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Загальні відомості

- 4. Метод розрахунку гідроелеваторних установок

- Перелік посилань

Вступ

Ефективна робота шахтної водовідливної установки безпосередньо залежить від забруднення (замулювання) підземних ємностей (т. е. водозбірників, прийомних колодязів, зумпфів та ін.). Отже, від цього залежить і фінансове благополуччя підприємства, так як водовідливні установки є потужними споживачами електроенергії на підприємстві (до 25%). Як показує практика експлуатації водовідливних установок, тривалість безвідмовної роботи складає всього лише 1400...2000 годин, а ККД водовідливної установки дорівнює показнику 0,42...0,46. У результаті зниження експлуатаційних показників навіть правильно спроектована водовідливна установка протягом декількох місяців змінює свої характеристики на 10–15%.

Очищення водозбірників від шламу дозволить збільшити ресурс працездатності водовідливної установки в цілому, за допомогою збільшення ресурсу швидко зношуються деталей, для яких робота на чистій воді є першочерговою необхідністю. На видалення шламу з водозбірників щорічно витрачається 440 тис. люд/змін і понад 2,8 млн грн. При цьому найчастіше традиційні методи є досить трудомісткими і неефективними і зводяться до ручному очищенні водозбірників [2].

Однією з технологій замінює важка ручна праця є використання гідроелеватора.

1. Актуальність теми

Гідродинамічна чистка підземних ємностей істотно відрізняється від механічної, тим що підвищується безпека праці, зменшується кількість обслуговуючого персоналу, спостерігається суттєва економія, безперервність роботи.

2.Мета і задачі дослідження

Метою дослідження є підвищення ефективності гидромеханической чистки підземних ємностей застосуванням гидроельоваторов удосконалених конструктивних рішень.

Основні завдання дослідження:

- Аналіз літературних джерел щодо існуючих методів чищення шахтних ємностей.

- Обгрунтування енегроеффектівних способів роботи гидроельоваторов.

- Чисельне моделювання робочого процесу гідроелеватора.

- Розробка рекомендацій з підвищення енергоефективності роботи гидроельоваторов та ефективності чистки підземних ємностей.

3. Загальні відомості

При гідроелеваторной технології поєднується в один процес чищення і відкачування води. Основне обладнання – гідроелеватор.

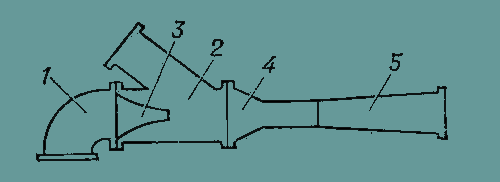

Рисунок 1 – Гидроэлеватор:

1 – напорный трубопровод, 2 – всасывающий трубопровод, 3 – насадок, 4 – конфузор и смесительная камера, 5 – диффузор

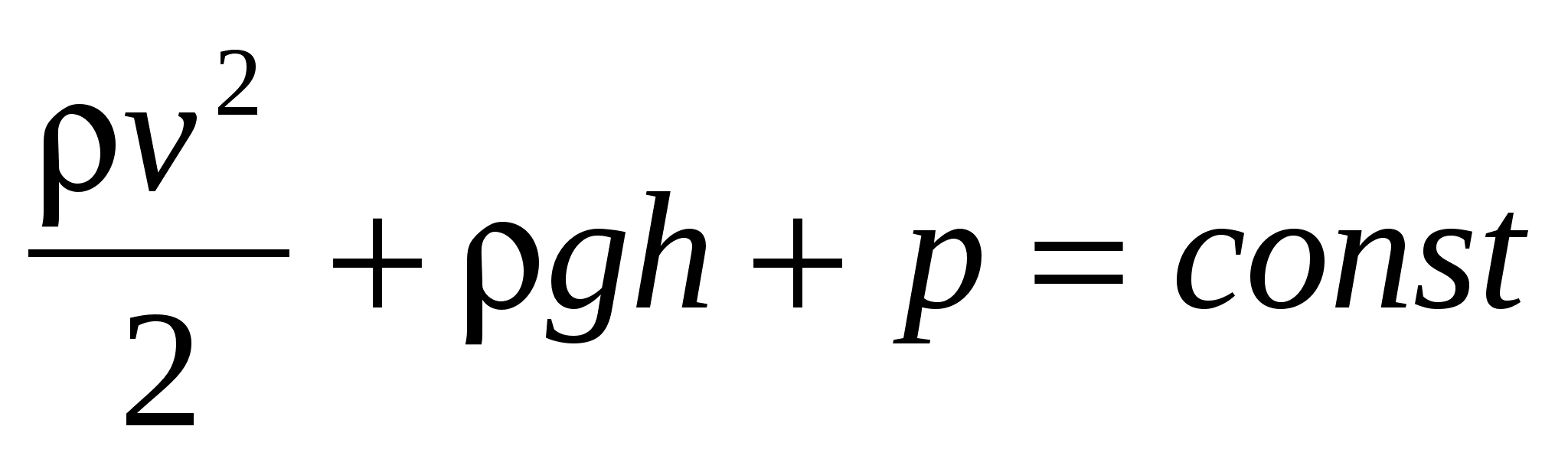

Принцип дії гідроелеватора заснований на законі збереження енергії рідини, вираженому рівнянням Бернуллі:

.

.

Робоча рідина (осад), вступаючи з розрахунковим напором в насадку (сопло), збільшує швидкість (швидкісний напір), т. е. створює перший доданок рівняння Бернуллі; завдяки цьому відповідно зменшується другий доданок (енергія тиску), так як третя доданок (енергія положення) та сума енергії – величини постійні.

В результаті різкого зменшення тиску в приймальній камері утворюється вакуум, завдяки чому пульпа (вода) по всмоктувальній трубі засмоктується. Тут суміш робочої і всмоктуючої рідин, пройшовши з великою швидкістю камеру змішання (горловину) гідроелеватора, надходить у дифузор, який розширюючись поступово переводить швидкісну енергію частково знову в енергію тиску; ця енергія використовується в нагнетательной трубі для підйому або перекачування всієї маси води або осаду.

Малюнок 2 – Робота гідроелеватора:

1 – напірний трубопровід,

2 – всмоктуючий трубопровід, 3 – насадок, 4 – конфузор, 5 – камера змішувача

(анімація: 5 кадрів, 6 циклів повторення, 21,6 кілобайт)

Цей апарат не має рухомих і обертових частин, простий у виготовленні, має невелику масу і габарити. Ці якості при низьких капітальних і експлуатаційних витратах і високій подачі забезпечують надійну і довговічну роботу в складних і обмежених підземних умовах: під завалом, в затопленому або загазованому просторі. При гідроелеваторном способі чищення виключається заливка систем водою при повторних її запусках. Досвід експлуатації показав, що гідроелеваторная чистка виконується з мінімальним числом обслуговуючого персоналу. Порівняльний аналіз механічних і гідроелеваторних способів чищення показав, що гідроелеваторние збільшують продуктивність праці в 15–20 разів; підвищують надійність (коефіцієнт готовності збільшується з 0,8 до 0,99) довговічність насосів головного водовідливу в 5–8 разів; знижують вартість обладнання чистки в 4–6 разів, витрата електроенергії в 1,5–2 рази; покращують умови експлуатації і підвищують безпеку праці. Крім того, розробку та виготовлення гидроельоваторов будь-якої потужності виконують підприємства, експлуатуючі такі установки, застосування гидроельоваторов тільки для відкачування води з зумпфів скіпових стволів замість відцентрових насосів при збереженні механічного способу їх чистки виявляється технічно і економічно доцільним [5].

Основний недолік гидроельоваторов – низький ккд, який в кращих сучасних конструкціях, що працюють в оптимальних умовах, що не перевищує 30%, а зазвичай значно нижче і складає всього 10–15%. Зі збільшенням висоти підйому гідросуміші ккд гідроелеватор різко знижується, що робить його практично непридатним при значних висоті і дальності транспортування перекачується рідини. тим не менше гідроелеватори мають широке і досить успішне застосування.

4. Метод розрахунку гідроелеваторних установок

Методика розрахунку гідроелеваторних установок включає в себе розрахунок:

- Глибини зумпфа нижче посадкових брусів. Тут виконується розрахунок маси прокидається матеріалу в зумпф;

- Власне гідроелеватора. Останній включає в себе визначення безрозмірних параметрів, геометричних розмірів і розрахунок дифузора; колосникових грат. Сюди входить визначення кількості твердого, що підлягає дробленню. Тут виконується також розрахунок осередків перекриття;

- Дугового шпальтового сита і визначення маси вугільної дрібниці, що йде в водозбірник з відпрацьованою водою;

- Трубопроводу зворотної води або відводить канавки;

- Освітлювальних ємностей (виробок).

В даному випадку буде представлений тільки розрахунок гідроелеватора [5].

Геодезична висота підйому пульпи визначається за формулою:

Повна довжина пульповодів:

Максимально допустимий витрата робочої води на гідроелеватор встановлюється за формулою:

Швидкість в трубопроводі робочої води:

.

.

Повна довжина трубопроводу робочої води з урахуванням місцевих опорів:

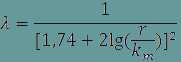

Коефіцієнт опору труб для робочої води встановлюється за формулою:

.

.

Втрати на тертя в трубопроводі робочої води:

.

.

Напір перед насадкою визначається за формулою:

Швидкість вильоту струменя з насадки:

Сумарна витрата пульпи:

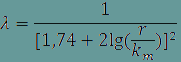

Визначаємо коефіцієнт опору труб λ пульповодів за формулою:

.

.

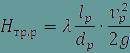

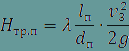

Визначаємо опір від тертя в пульповодів по залежності:

.

.

Щільність пульпи в пульповодів визначається з урахуванням умови α = 1:

Визначаємо величину Нсл, тоді повний напір, що розвивається гідроелеватором:

Визначаємо коефіцієнт напору β', враховуючи, що hx = 0:

Коефіцієнт витрати α обчислюється за формулою:

.

.

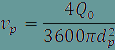

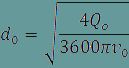

Подача робочої води за формулою:

Подача гідроелеватора визначається за формулою:

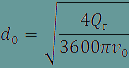

Уточнюємо діаметр насадки:

.

.

Параметр m - за формулою:

.

.

Діаметр горловини встановлюється за формулою:

Довжина горловини для m визначається по залежності ηmax = f(H0):

Довжина горловини Lг.о з урахуванням mф становить:

.

.

Форма і розміри насадки приймаються відповідно до рекомендацій, наведених в розділі 2. Насадка повинна бути конически сходящейся з кутом α = 60 і довжиною циліндричної ділянки l = d0/4.

Довжина вхідного ділянки в горловину:

Параметр Z приймаємо рівним dг. Діаметр всаса резервного гідроелеватора повинен задовольняти условію dвс≥3Kmax. Тоді швидкість під всасе визначається за формулою:

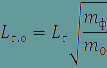

Отримана швидкість перевіряється за умовою транспортування максимального по крупності шматка твердого: v1≥2kp. Середня подача основного гідроелеватора визначається за формулою:

Середня подача резервного гідроелеватора визначається за формулою:

Час роботи гідроелеваторной установки з видачі просипався вугілля без обліку витрати на дроблення визначається:

- при роботі основного гідроелеватора:

.

.

- при роботі резервного гідроелеватора:

.

.

Максимальна крупність твердого, яка може бути пропущена через гідроелеватор:

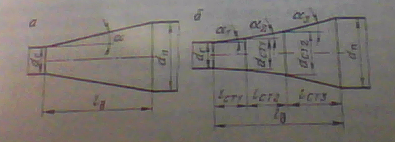

Триступінчастий дифузор (Малюнок 3) розраховується у такій послідовності:

.

.

Малюнок 3 – Триступінчастий дифузор

Умовна швидкість в горловині:

Зниження швидкості в кожному щаблі дифузора визначається за формулою:

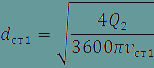

Швидкість в кінці 1-го ступеня дифузора за формулою:

Діаметр кінця 1-го ступеня дифузора:

.

.

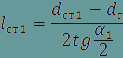

Довжина 1-го ступеня дифузора розраховується за формулою:

.

.

Швидкість в кінці 2-го ступеня дифузора:

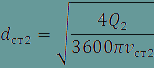

Діаметр кінця 2-го ступеня дифузора:

.

.

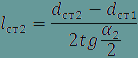

Довжина 2-го ступеня дифузора розраховується за формулою:

.

.

Довжина 3-го ступеня дифузора розраховується за формулою:

.

.

Довжина дифузора за формулою:

При визначенні обсягу твердого, що підлягає дробленню на решітці перекриття, будується крива гранулометричного складу і по ній визначається обсяг вугілля(%), що не пройшов через грати. Обсяг вугілля, що підлягає дробленню, крупністю не більше Kmax = 42,2 мм за формулою складе:

Висота падіння вугілля при завантаженні:

Обсяг вугілля, що залишився на решітці і підлягає дробленню гідромонітором:

Об'єм води, м3, що витрачається на дроблення вугілля гідромонітором за добу, з урахуванням часу його роботи, рівного 0,15 ч .:

Діаметр (м) насадки гідромонітора:

.

.

Загальний час роботи установки по видаленню з водозбірника всієї маси вугілля і води з урахуванням витрат на дроблення

- для основного гідроелеватора:

.

.

- для резервного гідроелеватора:

.

.

Час на чистку місткості визначається з умови однозмінній роботи:

Обсяг однієї виробки згідно з формулою:

Фактичне значення ККД гідроелеватора:

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2015 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Каменєв П. Н. Мулососи та інші струменеві апарати / П. Н. Каменєв. – М .: Машстройіздат, 1950. – 346 с.

- Малєєв В. Б. Спеціальні засоби водовідливу і гідромеханізованим очищення шахтних водозбірних ємностей / В. Б. Малєєв, Є. І. Даніов, В. М. Яковлєв. – Донецьк, ДонНТУ, 1986.

- Болотських Н. С. Дослідження водоструминних насосів. Гідравлічні машини. / Н. С. Болотських. – Респ. Межв. Сб., Харків, 1973, вип. 7. – С. 93-99.

- Гейер В. Г. Ерліфтні установки / В. Г. Гейер, В. С. Пащенко, Л. Н. Козиряцький, Я. К. Антонов. – Донецьк, ДонНТУ, 1982.

- Безуглов Н. Н. Мулососи на вугільних шахтах / Н. Н. Безуглов, Л. Н. Безуглова, А. Я. Гончаров. – Москва, Недра, 1987.

- Безуглова Л. Н. Гідроелеваторний спосіб очищення шахтних водозбірників / Л. Н. Безуглова. - Вугілля, 1983. – №4. С. 25-26.

- Спеціальні засоби водовідливу і гідромеханізованим очищення шахтних водозбірних ємностей: Навчальний посібник. – Донецьк: ДПІ, 1986. – 36 с.

- Гейер В. Г. Гідравліка та гідропривід / В. Г.Гейер, В. С.Дулін, А. Г.Боруменскій, А. Н. Заря. – М .: Недра, 1981. – 295 с.

- Кравченко Г. І. Гідромеханічні перехідні процеси в гідроенергетичних установках / Г. І. Кравченко, Н. Н. Аршеневскнй, Є. В. Квятковська, В. М. Клабуков . – М.: «Енергія», 1975. – 367 с.

- Абхазін В. І. гідромеханізованим видобуток піщано-гравійних матеріалів / В. І. Абхазін. – М.: «Енергія», 1972. – 139 с.