Аннотация

Эффективным способом повышения качества и точности обработки деталей является применение инструментов из сверхтвердых материалов. Несмотря на большое количество исследований в этом направлении, вопросы оптимизации режимов резания остаются достаточно актуальными.

Одним из наиболее распространенных методов оптимизации в настоящее время является метод линейного программирования [1], позволяющий осуществлять одновременную оптимизацию скорости резания и подачи с учетом действующих при резании ограничений по критерию максимальной производительности. Для линейной целевой функции и линейных ограничений достаточно хорошо разработан и широко используется графический метод поиска оптимальных режимов резания. Полученные аналитические выражения оптимальных режимов резания в зависимости от условий обработки [2] не учитывают особенностей функционирования инструментов из сверхтвердых материалов. Сведения об оптимальных режимах резания для этих инструментов [3] имеют весьма ограниченное применение в связи с отсутствием в современной литературе достаточной информации о взаимосвязи параметров процесса с условиями обработки.

Цель представляемой работы с установить взаимосвязь оптимальных режимов резания инструментами из сверхтвердых материалов с условиями обработки и показателями качества обработанной поверхности.

Целевая функция – производительность обработки, максимум которой достигается при минимуме основного времени, или максимуме произведения n×S→max. (n, S – частота вращения и подача).

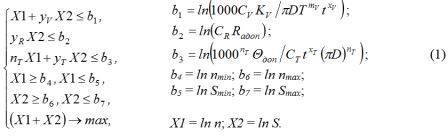

ыПри обработке инструментами из сверхтвердых материалов рассматриваются ограничения по возможностям режущего инструмента, по предельно допустимой шероховатости обработанной поверхности Raдоп, по предельно допустимой температуре резания Θдоп, а также кинематические. Математическая модель процесса резания выражается системой линейных неравенств:

Примеры определения оптимальных режимов резания приведенные для тонкой токарной обработки вала диаметром D = 200 мм, длиной

L = 300 мм из стали Р18 (НRC 62...64) и из стали 45 ХВГ (НRC 60...62) резцами из эльбора шероховатость обработанной поверхности Raдоп = 0,32 мкм.

Для заданных условий обработки принятые следующие коэффициенты и показатели, характеризующие степень влияния глубины, подачи и стойкости на скорость резания: CV = 2, 933 103; KV = 1,1 (Р18); KV = 1,2 (ХВГ); xv = 0,182; yv = 0,303; mv = 0,606 [3];

определения коэффициентов и показателей CR, yR проведены исследования закономерностей формирования поверхностного слоя при токарной обработке инструментами из сверхтвердых материалов. На их основании разработаны рекомендации по расчету указанных коэффициентов и показателей для различных условий, что позволяет определять оптимальные режимы резания при токарной обработке инструментами из сверхтвердых материалов.

С учетом указанных ограничений установлены аналитические зависимости для определения оптимальных значений подачи Sопт и скорости Vопт:

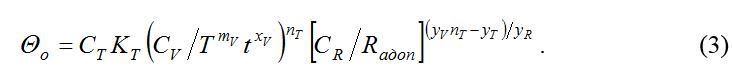

где Θо – граничное значение температуры резания, определяющее необходимость учета температурных ограничений при расчете режимов обработки:

Таким образом, с использованием метода линейного программирования установлены аналитические взаимосвязи оптимальных режимов резания с условиями механообработки и показателями качества обработанной поверхности при токарной обработке инструментами из сверхтвердых материалов с учетом весьма важных для них температурных ограничений. На основании полученных результатов разработаны рекомендации по выбору оптимальных режимов резания в любых условиях токарной обработки инструментами из сверхтвердых материалов.

Список источников

- Кроль О. С., Хмелевский Г. Л. Оптимизация и управление процессом резания. Учеб. Пособие. – К.: УМК ВО, 1991. – 140 с.

- Самофалова М. А., Дубоделова О. М., Ивченко Т. Г. Выбор оптимальных режимов резания при чистовой токарной обработке. ИНЖЕНЕР: студенческий научно-технический журнал / Донецк: ДонНТУ, 2004, № 5. – С. 21–23.

- Рудина И. А., Петряева И. А., Ивченко Т. Г. Оптимизация режимов резания при обработке деталей инструментами из сверхтвердых материалов. ИНЖЕНЕР: студенческий научно-технический журнал / Донецк: ДонНТУ, 2006, № 7. – С. 177–178.