Зміст

- Вступ

- 1. Основні елементи гідроапаратури

- 2. Вібраційна лінеаризація сили сухого тертя гідроапарата

- 2.1 Фізична сутність

- 2.2 Зниження тертя в золотниках

- 2.3 Вібраційна лінеаризація в електрогідравлічних розподільниках

- Висновки

- Перелiк посилань

Вступ

Відомі переваги гідравлічних і пневматичних елементів і систем зумовили їх широке використання практично у всіх галузях промисловості. Основною і невід’ємною частиною гідравлічних систем є гідравлічна апаратура, характеристики якої, значною мірою, визначають їх технічний рівень, працездатність і надійність.

1. Основні елементи гідроапаратури

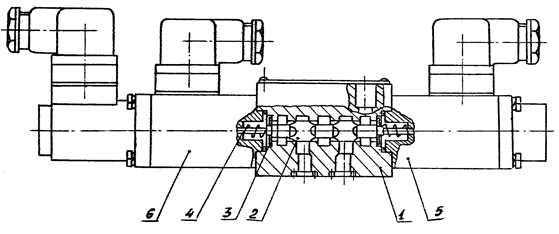

Основним конструктивним елементом гідроапаратури є запірно-регулюючий елемент. З усього різноманіття гідравлічної апаратури найбільшого поширення набули гідроапарати із запірно-регулюючим елементом у вигляді прецизійної пари плунжер-гільза (золотникові розподільники) [6]. Вони використовуються при номінальних тисках до 32 МПа. За допомогою золотникових гідророзподільників, як і за допомогою інших видів гідророзподільників, здійснюється управління напрямком руху робочих органів гідродвигунів (валів гідромоторів і штокiв гідроциліндрів). Принцип роботи золотникових гідророзподільників зображений на рис. 1.

Рисунок 1 – Принцип дії золотникового гідророзподільника

(анімація: 11 кадрів, 5 циклів повторення, 57 кілобайт)

Вони відрізняються невеликою масою, компактністю і простотою управління. Але, як і у всіх пристроїв, у таких гідророзподільників є недоліки. До них можна віднести неможливість роботи при тисках понад 32 МПа, значні витоки робочої рідини, що зростають із збільшенням терміну експлуатації розподільника. Це призводить до того, що розподільники з великим терміном експлуатації не можуть утримувати в статичному положенні під навантаженням гідродвигун, і навіть якщо розподільник встановлений у положення замкнений

, навантажений вал гідромотора або шток гідроциліндра поступово рухається. Однак найбiльш суттєвим недоліком є схильність запірно-регулюючого елемента до облітерації, тобто явища поступового зарощування вузьких щілин поляризованими молекулами рідини, що призводить до поступового збільшення зусилля зсуву золотника. Для усунення цього недоліку в світовій та вітчизняній практиці при створеннi гідроапаратури визначилася тенденція використання гидроапаратiв з вібраційною лінеаризацією. Запірно-регулюючi елементи таких гидроаппаратов здійснюють осцилюючий рух з великою частотою і малою амплітудою, усуваючи, таким чином, силу сухого тертя. Вони застосовуються в високодинамічних і високоточних гідроагрегатах, значно покращуючи характеристики останніх.

2. Вібраційна лінеаризація сили сухого тертя гідроапарата

2.1 Фізична сутність

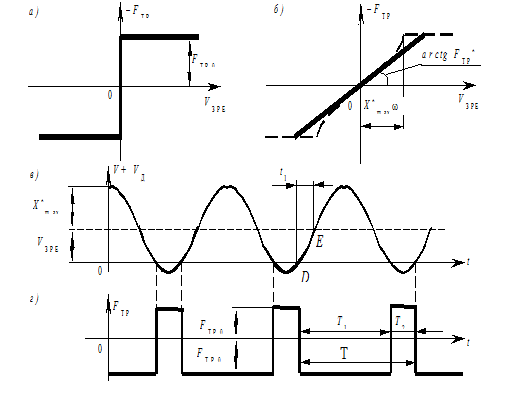

Розглянемо фізичну суть вібраційної лінеаризації. У гідравлічних апаратах вібраційна лінеаризація (здійснення додаткових вібрацій запірно-регулюючого елемента, порівняно великої частоти, за допомогою зовнішньої періодичної сили) використовується для виключення з розгляду сили сухого тертя FТР, яка приблизно постійна за величиною і змінює свій знак при зміні знака швидкості VЗРЕ відносного переміщення тертьових частин (швидкості ЗРЕ), що показано на рис. 2, а [1 – 3].

Рисунок 2 – Вібраційна лінеаризація сили сухого тертя гідроапарата

Відомо, що якщо на запірно-регулюючий елемент, на який діє сила сухого тертя, подати вібрації примусовим шляхом з досить великою частотою (у кілька разів перевищуючу власну частоту цього апарата), то апарат буде працювати так, неначе в ньому нелінійне сухе тертя замінилося приблизно лінійним тертям, пропорційним швидкості. Це пояснюється тим, що при накладенні вібрацій X* = X*max•sinωt до швидкості відносного переміщення тертьових частин, додається швидкість вібрації VД = X*max•ω•cosωt (рис. 2, в) і якщо

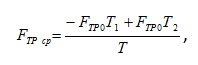

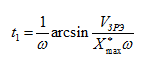

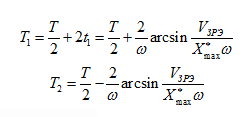

то сила сухого тертя змінює свій знак так, як показано на рис. 2, г. При цьому середня, за один період коливань, сила тертя буде:

де: Т – період коливань; Т1 и Т2 – напiвперіоди коливань.

З ділянки кривої ДЕ (рис. 2, в) маємо VЗРЭ = X*max•ω•sin•ωt або:

Звідки

Враховуючи, що

отримаємо

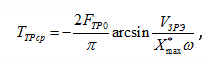

що показано на рис. 2, б за умови виконання нерівності (1.1). Визначивши тангенс кута нахилу дотичної на початку координат (суцільна лінія на рис. 2, б) отримаємо:

де

Формула (1.2) вірна тільки при виконанні умови (1.1). Умова (1.1) виконується за рахунок великого значення частоти ω при збереженні досить малої амплітуди коливань X*max, такою, яка б не заважала виконанню апаратом своїх функцій у системі гідроприводу.

2.2 Зниження тертя в золотниках

Розглянемо способи додання осцилуючого руху запірно-регулюючим елементам.

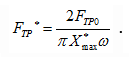

Для зниження тертя і забезпечення високої точності плунжерами копіювальних золотників повідомляють поздовжні (рис. 3, а) і поворотні (рис. 3, б) коливальні (осцилюючі) рухи. На рис. 3, а наведена схема конструкції, в якій втулці золотника ексцентриком повідомляють осьове переміщення. При цьому амплітуда осьових коливань втулки зазвичай вибирається від 0,01-0,03 до 0,1-0,2 мм, а частота від 25-50 до 100 Гц. Обертальні коливання плунжера золотника (рис. 3, б) здійснюються з амплітудою приблизно 4° і частотою перемикання 50 об./c. [7].

Рисунок 3 – Пристрій золотників з поздовжнім і поворотним осцилюючим рухом

Для усунення зони нечутливості золотника, викликаної перекриттям щілин, амплітуда осьових коливань повинна бути більше перекриття золотника, приблизно на 0,05 мм в кожну сторону. В результаті цих коливань золотника, повністю усувається тертя спокою, а тертя руху значно зменшується, що підвищує чутливість і збільшує точність системи.

У гідроапарати з пропорційним електричним управлінням для підвищення їх чутливості рекомендується на вхідний електричний сигнал накладати осцилюючий сигнал з частотою 150-200 Гц і з амплітудою 50-100 мА. Цей сигнал збуджує осцилюючий рух запірно-регулюючого елемента і звужує петлю гістерезису електромагніту. У цьому випадку вдається реалізувати навіть симетричні коливання виконавчого пристрою з малою амплітудою без нерівноважних зупинок.

Практика застосування для приводу золотників електромагнітів змінного струму показала, що частотне збудження електромагніта діє на золотник так само, як навмисно вводиться вібрація. В результаті сили тертя в подібному золотнику знижуються, хоча амплітуда коливання плунжера внаслідок високої частоти практично близька до нульової.

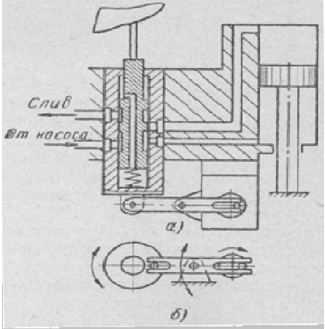

2.3 Вібраційна лінеаризація в електрогідравлічних розподільниках

В електрогідравлічних розподільниках РП6 ВАТ Павловський машинобудівний завод Схід вібраційна лінеаризація здійснюється за рахунок введення в електромеханічний перетворювач додаткової обмотки, на яку подавався сигнал з частотою 300 Гц. Це дозволило придушити магнітний гістерезис електромеханічного перетворювача, виконаного з відносно недорогого магнітного матеріалу, практично усунути тертя в рухомих елементах і зменшити вплив позитивних перекриттів золотника на точностні параметри приводу.

Рисунок 4 – Розподільник типу РП6

Відомо, що при роботі насоса об’ємного принципу дії, в системі гідроприводу виникають високочастотні пульсації тиску робочої рідини, однією з основних причин яких є частота, яка утворюється робочими поршнями насоса, що діють на рідину. Коливання тиску на цій частоті обумовлені геометрією механізму нагнітання і стиснення рідини. У поршневих насосах кожен поршень рухається по напівсинусоїдальної хвилі. Індивідуальні подачі кожного циліндра об’єднуються для забезпечення постійної витрати з невеликими пульсаціями. Якщо насос має парне число поршнів, пульсації тактів нагнітання збігаються з пульсаціями тактів всмоктування, результуючі коливання тиску в цьому випадку мають більш високу амплітуду. Діапазон частот пульсацій тиску і, як наслідок, збуджуючих сил лежить в межах 25-8000 Гц і перекриває діапазон власних частот деталей насоса та інших елементів гідроприводу, що за певних умов може викликати резонанс. Сучасне технологічне обладнання, в тому числі і металорізальні верстати, як правило, обладнані автономними vаслостанціями, на яких відбувається модульний монтаж більшості гiдроапаратiв. Тому значна частина гiдроапаратiв розміщена в безпосередній близькості від насоса – основного джерела пульсацій робочої рідини. Пропонується використовувати пульсації робочої рідини, які виникають на виході насоса об’ємного принципу дії, для утворення осцилюючого руху ЗРЕ, виконаного у вигляді золотника, з невеликою амплітудою і великою частотою. Для цього в гідроапарат створюється додаткова керуюча порожнину під торцем золотника, в яку через інтерференційний перетворювач пульсацій тиску, який працює в режимі підсилювача, підводиться тиск харчування [4, 5].

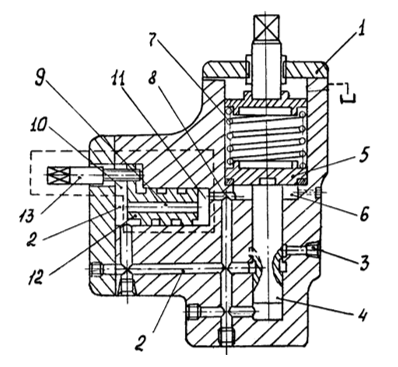

На рис. 5 показаний запобіжний клапан прямої дії, який реалізує даний спосіб. У ньому інтерференційний перетворювач пульсацій 9 являє собою вузол з основним припливним патрубком і обвідним каналом, довжина якого може регулюватися. В результаті цього хвилі тиску, що надходять з виходу об'ємної гідромашини, об’єднуються на виході двох каналів (відбувається накладання двох хвиль), посилюються і подаються в пiдпоршневу порожнину 6. Запірно-регулюючий елемент клапана 4 здійснює осцилюючі зворотно-поступальні рухи з малою амплітудою і великою частотою . Таким чином, підвищується чутливість клапана, скорочується гистерезис і час наростания.

Рисунок 5 – Запобіжний клапан прямої дії з інтерференційних перетворювачем пульсацій: 1 – корпус; 2,3 – відповідно канали підведення і відведення робочої рідини; 4 – запірно-регулюючий елемент; 5 – поршень; 6 – подпоршневую порожнину; 7 – пружина; 8 – вихідний канал интерференционного перетворювача пульсацій; 9 – інтерференційний перетворювач пульсацій: 10 і 11 – відповідно вхідна і вихідна порожнини; 12 – втулка з кільцевим каналом; 13 – регулювальний гвинт

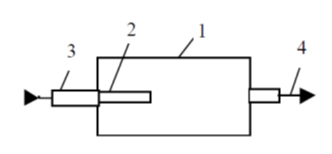

Ще одна конструкція iнтерференцiонного перетворювача представлена на рис. 6. У циліндричному корпусі 1 (ємнісний елемент) розміщений внутрішній патрубок 2 (інерційний елемент), діаметр якого менше діаметра вхідного патрубка 3. Патрубок 3 з’єднує гідравлічний вібраційний контур з магістраллю харчування (джерела пульсацій тиску робочої рідини), а патрубок 4 – з камерою управління гідроапарата. Ємнісний і інерційний елементи реалізують шунтирующий резонансний контур. Пульсації тиску робочої рідини надходять в ємність через патрубки 3 і 2. Внаслідок зсуву фаз пульсуючого потоку робочої рідини і власної частоти резонатора, відбувається посилення пульсацій тиску, який надходить в камери керування гідроапарата і його запірно-регулюючий елемент здійснює осцилююче зворотно – поступальний рух з частотою і амплітудою, яка визначається масою запірно-регулюючого елемента і жорсткістю його зворотних пружин.

Рисунок 6 – Схема гідравлічного вібраційного контуру: 1 – циліндричний корпус; 2 – внутрішній патрубок; 3 – вхідний патрубок; 4 – вихідний патрубок

Дослідження iнтерференцiйного перетворювача даної конструкції дозволили встановити, що для забезпечення ефективної роботи гідравлічного вібраційного контуру обсяг його камери не повинен бути більше ніж 75•10-3 м3. При збільшенні обсягу і довжини камери гідравлічного вібраційного контуру коефіцієнт посилення зменшується. Це свідчить про те, що розроблений гідравлічний вібраційний контур має раціональні конструктивні параметри, малу масу і габарити.

Встановлено, що найбільший вплив на значення коефіцієнта посилення гідравлічного вібраційного контуру мають розміри внутрішнього патрубка: зменшення його діаметра і збільшення довжини приводить до підвищення коефіцієнта посилення, що відповідає фізиці процесу, який відбувається в гідравлічному вібраційному контурі. Тиск в камері практично не впливає на його коефіцієнт підсилення. Частота пульсацій тиску на виході з об’ємного насоса суттєво впливає на коефіцієнт підсилення гідравлічного вібраційного контуру, причому в області частот 75-100 Гц спостерігається виразне його зменшення. Значний вплив на коефіцієнт посилення гідравлічного вібраційного контуру має також діаметр камери гідравлічного управління гідророзподільника, який обмежений габаритними розмірами.

Найбільш ефективною областю застосування таких гидроаппаратов є гідроприводи мобільних машин, в яких управління регулюючої і розподільної гидроаппаратурой здійснюється механічним або механогідравлічним способом. Частота пульсацій тиску на виході об’ємної гідромашини, використовуваної в таких приводах, лежить в межах 120-300 Гц, тобто частоти, з якою відбувається вібраційна лінеаризація гидроаппаратов.

Висновки

Підводячи підсумок вищесказаного можна зробити наступний висновок: стійкою тенденцією поліпшення динамічних характеристик гідроапаратури є реалізація способу вібраційної лінеаризації, яку найбільш доцільно здійснюваного за допомогою гідравлічних вібраційних контурів з частотою від 50 до 300 Гц, при невеликому (0,1-0,5 мм) позитивному перекритті золотника.

Надалі магістерська робота буде спрямована на отримання математичної моделі роботи золотникового розподільника і встановлення характерних залежностей між його параметрами.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2015 року. Повний текст роботи і матеріали по темі можуть бути отримати у автора або його керівника після зазначеної дати.

Перелік посилань

- Андренко П. Н. Вибрационная линеаризация – эффективный путь улучшения динамических характеристик гидроаппаратов / П. Н. Андренко // Вибрация в технике и технологиях. – Винница, 2003. – № 2 (28). – [С. 39-45].

- Тарко Л. М. Волновые процессы в трубопроводах гидромеханизмов / Л. М. Тарко. – М.: Машгиз, 1963. – 183 с.

- Андренко П. Н., Дмитриенко О. В., Асатрян Р. Я. Использование пульсаций рабочей жидкости в системах гидроприводов / П. Н. Андренко, О. В. Дмитриенко, Р. Я. Асатрян // Вестник ХГПУ “Механика, машиностроение”. – Харьков: ХГПУ, 1997. – Вып. 7, Ч. 2. – [С. 35-37].

- Андренко П. Н., Дмитриенко О. В., Белоусов Э. В. Экспрериментальное исследование преобразователей пульсаций / П. Н. Андренко, О. В. Дмитриенко, Э. В. Белоусов // Вестник ХГПУ “Новые решения в современных технологиях”. – Харьков: ХГПУ, 2000. – Вып. 79. – [С. 32-33].

- Андренко П. М., Дмитрієнко О. В. Математичні моделі і розрахункові дослідження гідравлічних гасителів і підсилювачів пульсацій тиску / П. Н. Андренко, О. В. Дмитрієнко // Східно-Європейський журнал передових технологій. – 2004. – № 5 (11). – [С. 88-93].

- Андренко П. Н. Выбор параметров осцилляции запорно-регулирующего элемента гидроаппарата с гидравлическим вибрационным контуром / П. Н. Андренко// Вісник Сумського державного університету. – Суми: СумДУ, 2003. – № 13 (59). – [С. 31-38].

- Меднис В. Выбор параметров осцилляции золотника пропорциональных гидравлических аппаратов / В. Меднис // Вестник Национального технического университета

Харьковский политехнический институт

. – Харьков: НТУХПІ

, 2001. – Вып. 129 Ч. 1. – [С. 120-124].