Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Існуючий стан питання дослідження

- Висновки

- Перелік посилань

Вступ

Зубчаста муфта являє собою жорстку компенсуючу муфту, яка складається з напівмуфт із зовнішніми зубчастими вінцями, і рознімної обойми з двома внутрішніми зубчастими вінцями (мал.1).

Малюнок 1 – Анімоване деталювання ЗМ (кадрів – 8, кількість циклів повторення – 10, об’єм – 199кб)

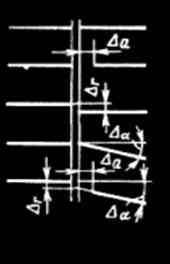

Ці пристрої призначені для передачі крутного моменту між двома валами, осі яких не є колінеарними. Іншими словами, зубчаста муфта забезпечує компенсацію осьового, радіального та кутового зміщення валів (мал.2). Це досягається за рахунок того, що її зубчасте зчеплення виготовляють з гарантованим боковим зазором і з можливістю вільного осьового зсуву сполучених зубців, а самі зубці мають бочкоподібную форму зі сферичною зовнішньою поверхнею. Компенсація відхилень від співвісності валів супроводжується проковзуванням зубців[1-2].

Малюнок 2 – Види відхилень

Здатність компенсувати кутовий зсув (Δα) у зубчастих муфт, як правило, обмежена 4-5°. Існує тип зубчастих муфт, призначених для з’єднання двох номінально коаксіальних валів. Такі муфти здатні компенсувати невеликі відхилення від співвісності (Δr), такі як похибки при встановленні валів, зміщення в процесі експлуатації. У таких муфт компенсуюча кутова здатність обмежена 0,25…0,5°. Компенсирующая здатність зубчастих муфт при лінійному зміщенні (Δа) до 4 мм.

На практиці найчастіше зустрічає комбінація зазначених відхилень, звана неспіввісність валів

.

Компенсація шкідливого впливу неспіввісності валів досягається: внаслідок рухливості практично жорстких деталей - в жорстких компенсуючих муфтах; за рахунок деформації пружних деталей – в пружних муфтах [3 – 4].

Навантажувальна і компенсуюча здатності зубчастих муфт залежать від ряду факторів, серед яких вид геометрії бічної поверхні зубців втулок і жорсткість деталей, і їх окремих елементів.

Спочатку зубці втулок зубчастих муфт виконували з прямолінійними евольвентними зубцями. Ці зубчасті муфти компенсували малі кути перекосу вісей валів (до 30'), внаслідок виникнення кромочного контакту зубців, що значно погіршувало умови роботи муфти і зменшувало її ресурс. У наслідку для збільшення компенсуючої здатності муфти зменшували довжину зубців втулки і скругляются їх кромки. У таких зубчастих муфтах при великих кутах перекоса вісей валів число навантажених зубців було обмежено двома діаметрально протилежними і тоді виникла необхідність у центрівці полумуфт. Подальший розвиток конструкції зубчастих муфт призвів до того, що зовнішню поверхность зубців втулки почали виготовляти за сферою з центром на вісі симетрії зубчастого вінця втулки. Зубці втулки в цьому випадку мають також прямолінійну твірну, як і в перших конструкціях муфт і як наслідок ті ж недоліки [5].

1. Актуальність теми

В даний час для підвищення несучої і компенсуючої здатності зубчастих муфт застосовують подовжню і профільну модифікації зубців [6 – 8]. Подовжня модифікація зубців застосовується для компенсації осьових похибок монтажу муфт. При цьому твірна бічної поверхні зубців втулки може бути ламаною - двосторонньо скошеною, еліптичною, круговою і т. д., що зумовлюється певними до муфти вимогами. Однак відхилення кривих одна від одної в межах ширини втулки незначне, тому найбільш технологічно у виготовленні є апроксимація лінії зсуву вихідного контуру по колу. При цьому кут, що компенсується муфтою не перевищує 45' і є такі недоліки: контакт зубів в ряді випадків є точковим, а це негативно впливає на довговічність муфти, пляма контакту зміщується на вершину зуба втулки через виникнення кута контактування між евольвентними профілями, внаслідок тангенціальних зміщень робочих поверхонь зубців, навантаження по периметру зачеплення муфти розподіляється нерівномірно.

Профільна модифікація зубців застосовується для компенсації радіальних похибок монтажу муфт [9 – 10]. Введення профільної модифікації зубців муфти усуває концентрацію контактних напружень по висоті зубців. Тобто профільна модифікація зубців частково вирішує проблему вершинного контактування зубців втулки і обойми так само при обмеженому куті перекосу зубців.

Подальший розвиток форми зуба втулки призвів до реалізації на його бічній поверхні просторової геометрії, або такої геометрії, яка б відповідала їх природному зносу в процесі експлуатації [11 – 13]. Однак відомі просторові геометрії забезпечують лінійний контакт і рівномірний розподіл навантаження між зубами втулки і обойми, добре працюють в умовах, для яких вони проектувалася і виготовлялася.

Разом зі створенням нової геометрії бічних поверхонь зубців втулки розвивалися й удосконалювалися технологічні способи їх отримання. Так способи отримання зубців з прямолінійною твірною аналогічні способам отримання зубців циліндричних зубчастих коліс. Способи отримання зубців з подовжньою модифікацією в основному базуються на способах отримання зубів з прямолінійною твірною і як правило виконуються на тому ж обладнанні. Отримання поздовжньої модифікації при цьому здійснюється введенням додаткових коливань або руху, що гойдає заготівлі або переміщення осі заготівлі за спеціальною траєкторії в просторі реалізованої із застосуванням копіру.

Отримання просторової геометрії, як правило, засноване на виконанні другого способу Олів’є, для реалізації, якого необхідно застосовувати інструмент ідентичний зубчастому колесу, з яким він сполучається і повідомляти інструменту та заготівлі відносні руху, які характерні для з'єднання втулки і обойми в процесі експлуатації. Застосування спеціального інструменту та важкість відносних рухів інструмента і заготівлі дозволяють використовувати другий спосіб Олів’є на операціях фінішної обробки зубчастого вінця, а їм має передувати попередня його обробка з використанням серійного обладнання та за можливістю стандартного різального інструменту.

На підставі проведеного аналізу існуючої геометрії зубців зубчастої втулки і технологічних способів їх отримання, для розширення експлуатаційних можливостей зубчастих муфт, актуальним є створення нової просторової геометрії зубців, яка дозволяла б зберегти лінійний контакт і рівномірний розподіл навантаження між зубцями в з'єднанні в деякому інтервалі значень кутів перекосу зубців за рахунок вибору раціональної жорсткості елементів зубчастої муфти.

2. Мета і завдання дослідження

Об'єкт дослідження – елементи конструкції зубчастої втулки і технологічного процесу її виготовлення.

Метою дослідження є розробка конструкторського та технологічного забезпечення рівномірного розподілу навантаження в з'єднанні між зубами втулки і обойми і підвищення несучої і компенсуючої здатності зубчастих муфт за рахунок зміни жорсткості маточини втулки.

Основні завдання дослідження:

- Виконати аналіз існуючих конструктивних елементів зубчастих муфт, що сприяють вирівнюванню навантаження в з'єднанні, умов експлуатації зубчастих муфт і технологічних способів формоутворення зубчастих вінців втулки і обойми.

- Дослідити напружено-деформований стан втулки зубчастої муфти при наявності похибок монтажу валів.

- Розробити конструкторське забезпечення рівномірного розподілу навантаження в з'єднанні між зубцями втулки і обойми і підвищення несучої і компенсуючої здатності зубчастих муфт.

- Розробити технологічне забезпечення виготовлення втулки зубчастої муфти із зниженою жорсткістю маточини втулки.

- Розробити технологічну оснастку для виготовлення втулок зубчастих муфт із зниженою жорсткістю маточини втулки.

3. Існуючий стан питання дослідження

Відомо, що підвищення довговічності машин навіть в незначній мірі призводить до великої економії металу, зменшення витрат на виробництво запасних частин, скорочення обсягу числа ремонтів, а отже, збільшення фактично працюючих машин. Конструкторські методи підвищення довговічності ґрунтуються на виборі матеріалів і поєднанні твердості деталей в парах тертя, заміні у вузлах машин тертя ковзання тертям кочення і їх поєднанням, зміні жорсткості, податливості сполучених деталей і т. д.

У практиці експлуатації зубчастих муфт є певна кількість випадків, коли зубчаста муфта виходить з ладу в результаті розриву гвинтів, що кріплять кришки ущільнень.

Спостереження за роботою зубчастих муфт, що передають крутний момент в умовах наявності не співвісності валів показали, що в процесі роботи рухливий елемент муфти (обойма або проміжний вал) зміщується в осьовому напрямку. Причому зсув рухомих елементів завжди спостерігається в напрямку ведучого вала і не залежить від напрямку обертання муфти.

В результаті зсуву рухомого елемента останній впливає на торець зубчастої втулки через кришку з ущільненнями і навантажує гвинти, що кріплять кришку. При певному значенні осьового навантаження може настати розрив гвинтів.

Експлуатація зубчастих муфт показала [14 – 18], що діаметри гвинтів, що кріплять кришки з ущільненнями, явно не відповідають величині осьового зусилля що виникає, а конструкція зубчастої обойми не дозволяє в місцях кріплення кришок ущільнень встановити гвинти більшого діаметру і тим самим запобігти їх розриву.

Необхідно відзначити, що ДСТУ 2742-94 не враховують можливості виникнення осьових зусиль, а діаметр гвинтів прийнятий без відповідного обліку осьових зусиль.

Відсутність рекомендацій щодо визначення зусиль призводить до того, що деякі підприємства, що експлуатують зубчасті муфти, змушені приварювати кришки з ущільненнями в зубчастої обоймі або стримувати обойми від зсуву прихватами і скобами різної конструкції.

Бажання утримати зубчасту обойму від осьового зсуву за допомогою зварного з’єднання обойми і кришки призводить до того, що в результаті прогріву металу в місцях накладення зварних швів з’являються просторові похибки в зубчастому зачепленні напівмуфт, що виражаються в погіршенні вихідної точності зубчастого зачеплення.

З іншого боку, додатковий нагрів металу призводить до зниження вихідної твердості зубів, а отже до зменшення довговічності зубів напівмуфт.

Наявність зварних швів, а також всіляких прихватів і скоб на рухомих елементах муфти призводить до того, що зубчаста обойма або проміжний вал змушені обертатися навколо осей, які не є для них головними центральними осями інерції. Неврівноваженість рухомих елементів муфти призводить до виникнення вібрацій в ланках машин, передчасного зносу або руйнування підшипників, з усіма шкідливими наслідками.

Конструкторські методи підвищення довговічності ґрунтуються на уточненні розрахунків зусиль і напружень [19 – 21], що діють в деталях, і застосуванні деталей і вузлів, що мають велику працездатність.

Застосування зубчастих муфт без центрування кола виступів втулки по колу западин обойми сприятливо позначається на розподілі навантаження між зубами. При збільшеному радіальному зазорі осі втулки і обойми встановлюються, компенсуючи похибки виготовлення і монтажу, діаметрально розташовані зубці рівномірно вступають в роботу і число пар зубців, що передають навантаження, збільшується. Експерименти з порівняння здатності навантаження муфт [22 – 23] з центруванням і без центрування показав збільшення працездатності приблизно на 20 ... 25%.

Істотний вплив на рівномірність розподілу навантаження між зубами має конструкція обода втулки і забезпечує збільшення податливості зубців. Зубці муфти мають певну податливість. При додатку навантаження перша пара або перші пари зубців деформуються, що призводить до перерозподілу зазорів між усіма зубцями (зазори зменшуються). Якщо деформація першої пари зубців більше або дорівнює зазору у другій парі, то вона вступає в контакт. При подальшому зростанні навантаження все більшу кількість зубців вступає в контакт і в роботу. Останньою парою, яка вступила в контакт, буде та, у якої зазор дорівнює або менше деформації пари зубців, що першою вступила в роботу. Збільшення кількості пар зубців під час програми навантаження відбувається симетрично щодо пари, що вступила в контакт, так як зазори також симетрично розподіляються відносно осі найбільших перекосів. Кут взаємного контакту зубців втулки і обойми змінюється зі зміною кута положення зуба. Зі зміною кута взаємного контакту змінюється жорсткість зуба. В рамках контактної зони ділянку контакту переміщається між торцем і серединою зуба втулки. Тому при проходженні пари зубців через контактну зону її жорсткість безперервно змінюється. Таким чином, в даний момент часу в передачі потужності беруть участь зубці з різною жорсткістю.

Переміщення зуба складається з приватних переміщень вигину δв, контактного стиснення δк і переміщення δо обумовленого пружною деформацією прилеглої до зуба частини обода:

δ=δв+δк+δо.

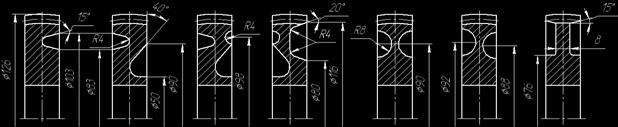

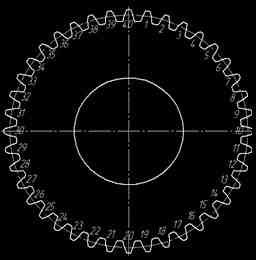

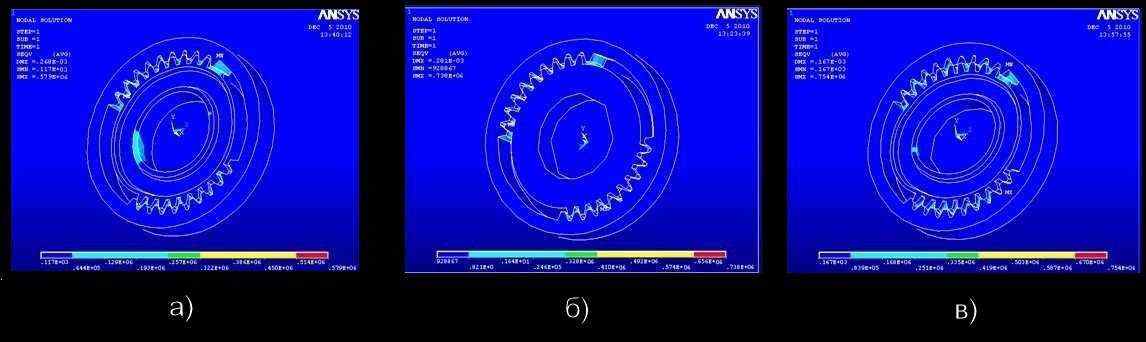

Отже, керуючи оптимальною конструкцію обода зубчастого вінця втулки, можна змінювати переміщення δо, що дозволить зробити зуб більш податливим, а отже збільшити кількість пар зубців, що приймають участь у роботі муфти [24 – 28]. Зубчасті муфти по ДСТУ 2742-94 мають зубчасту втулку у вигляді диска з маточиною. У цьому випадку жорсткість зубців, що працюють зовнішніми і внутрішніми торцями однакова. Зусилля, що діють на зубці, які контактують зовнішніми і внутрішніми торцями, різні. Отже, для вирівнювання навантаження між торцями можна задати бажаний напрям деформації обода. Для перевірки цього положення був проведений порівняльний експеримент з визначення кількості зубців, що передають навантаження, для зубчастих муфт, що мають різну конфігурацію і податливість обода втулки. Експеримент проводився на моделях з оптично активного матеріалу. Випробувано вісім конструкцій обода втулок (мал. 3). Еталоном для порівняння прийнято суцільний зубчастий вінець. Розглядалися моделі з числом зубів Z = 40 і модулем m = 3 мм.

Малюнок 3 – Конструкції моделей зубчастих втулок

Для зменшення впливу неточності виготовлення експеримент проводився на двох моделях втулок з наступною зміною конструкції обода втулки на токарному верстаті. Навантаження моделей здійснювалося при куті перекосу осей втулки і обойми ω=30' і однаковому навантаженні. У поляризованому світлі підраховувалася кількість зубів, що передають навантаження

Встановлено, що зони контакту більш рівномірні при симетричній конструкції; внаслідок різної податливості торців, розподіл навантаження між діаметрально протилежними зубами різний [29 – 33].

Малюнок 4 – Нумерація зубців моделей

Крім цього зі збільшенням розмірів виточок обода втулки кількість зубців, що передають навантаження, збільшується.

В результаті експерименту встановлено зони контакту для різних конструкцій втулок зубчастих муфт, але не встановлені реальні значення напружень, що виникають в зубцях.

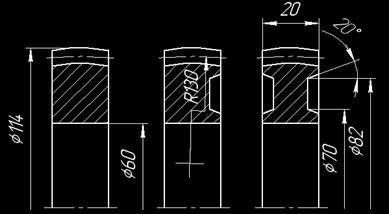

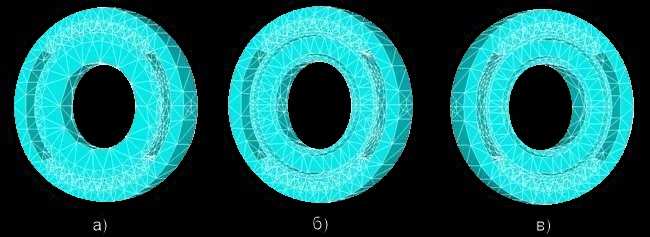

Провести аналітичне рішення даної задачі досить важко, так як протікають процеси ще недостатньо вивчені. Найбільш раціональним для вирішення такого завдання є метод чисельного аналізу [34 – 36], який дозволяє визначити величину багатьох параметрів процесу (деформації, напруження), а також визначити динаміку процесу. Чисельний аналіз проводився методом кінцевих елементів за допомогою програми ANSYS. Для полегшення розрахунків твердотільна модель зубчастої муфти була значно спрощена. Зокрема з усього обсягу муфти була залишена тільки та частина, яка прилягає до зубчастого вінця, крім того з 36 зубців зачеплення було залишено тільки 18 (по 9 діаметрально протилежних). Для дослідження прийнято три конструкції втулки (мал.5).

Малюнок 5 – Конструкції втулки для чисельного аналізу методом кінцевих елементів

При вирішенні поставленого завдання для моделювання реальних умов роботи муфти зубчасту втулку повертаємо по вертикальній осі на 1°. При цьому обойма закріплюється, а до зубів втулки прикладається навантаження. У процесі виконання завдання за допомогою пакета ANSYS для кожної конструкції втулки була отримана кінцево-елементна модель зубчастої втулки (мал. 6).

Малюнок 6 – Кінцево-елементні моделі зубчастих муфт: а – втулка із суцільним торцем; б – втулка з симетричними торцями; в – втулка з несиметричними торцями

Малюнок 7 – Розподіл напружень між зубцями муфти: а – втулка із суцільним торцем; б – втулка з симетричними торцями; в – втулка з несиметричними торцями

У результаті розрахунку отримана наступна картина розподілу напружень між зубами втулки зубчастої муфти (мал. 7). Найбільші напруження виникають в зонах контакту зубців втулки з несиметричними торцями – 754 МПа (мал. 7, в), найменші – 579 МПа характерні для втулок з симетричними торцями, у втулці з суцільними торцями максимальне напруження в зоні контакту зубів становить 738 МПа.

Більш сприятливий розподіл навантаження між зубами муфти може бути досягнутий зменшенням ширини зуба втулки і збільшення відстані між зубчастими вінцями втулок [38 – 41]. При цьому, однак, необхідно враховувати інші фактори, що обмежують розміри названих параметрів. Зокрема, збільшення відстані між зубчастими вінцями втулок призводить до збільшення габаритів муфти, хоча зростає її компенсуюча здатність.

При відносно низьких швидкостей ковзання в зоні тертя, а також при порушеннях мастильного режиму, що могло бути викликано потраплянням абразиву в мастило та перервами його подачі, може виникнути схоплювання І роду. Тому важливою конструкторської завданням є створення працездатних ущільнень, що захищають вузли тертя від абразиву, надійно утримують мастило в порожнині муфти та сприяють забезпеченню в заданому діапазоні швидкостей ковзання і навантажень режиму нормального тертя.

Висновки

На підставі аналізу робіт, присвячених питанню підвищення зносостійкості і довговічності зубчастих муфт, а також на підставі проведених досліджень розроблені наступні пропозиції та рекомендації, які допоможуть істотно підвищити ресурс роботи зубчастих муфт.

На стадії проектування необхідно:

- Збільшити податливість обойми і втулки зубчастої муфти. Податливість обойми підвищити зменшивши її товщину, податливість втулки збільшити за рахунок зміни конструкції маточини.

- Зменшити ширину зуба втулки і збільшити відстань між зубчастими вінцями втулок. Але при цьому необхідно враховувати, що збільшення відстані між втулками призводить до збільшення габаритів всієї муфти, хоча і зростає її компенсуюча здатність.

- Навіть при невеликих кутах перекосу валів, що з'єднуються перевагу віддавати зубчастим муфтам з модифікованим зубом втулки, який дозволяє виключити виникнення керамічного контакту.

- Використовувати більш зносостійкі матеріали. Наприклад, при абразивному зносі можливе застосування нормалізованої сталі 65Г, що містить 0,9-1,2% марганцю. Він підвищує міцність і твердість сталі, при цьому зменшуючи її в'язкість.

- Збільшити діаметр гвинтів для кріплення кришок ущільнень, що спричинить зміну конструкції самої кришки.

На стадії виготовлення:

- Призначати остаточну обробку, що відповідає умовам експлуатації зубчастої муфти. Якщо муфта експлуатується в таких умовах, що сприяють виникненню схоплювання І роду, окисного або абразивного зносу, то при остаточній обробці треба збільшувати твердість поверхневого шару. Для цього треба використовувати термічну або хіміко-термічну обробку. Краще всього використовувати поверхнево-пластичну обробку, яка може здійснюватися різними методами, але для зубчастих втулок і обойм найбільш раціональним є дробоструминне наклепиваніе. Якщо зубчаста муфта працює в умовах виникнення фреттінг-корозії, то треба збільшувати корозійну стійкість робочих поверхонь за рахунок використання хромового покриття зубів.

- Обов'язково застосовувати термічну або хіміко-термічної обробки. Це може бути поверхневе загартування зубів струмами високої частоти (СВЧ), лазерне зміцнення або нагрів в електроліті. При цьому серцевина деталі залишається такою ж, як і при загартуванні, а зовнішній шар набуває твердість до 65 HRC. Використання іонного азотування дозволяє підвищити зносостійкість зубів в 3-4 рази в порівнянні з загартуванням СВЧ.

На стадії експлуатації дотримуватися наступних рекомендацій.

- Призначати мастило, яке за фізичними та хімічними властивостями відповідає умовам роботи муфти. Зубчасті муфти працюють в умовах граничного тертя, тому при великих навантаженнях потрібно використовувати тверді мастильні речовини: графіт, дисульфід молібдену. При менших навантаженнях хороші протизадирні властивості мають присадки з сіркою, які потрібно використовувати при температурах близько 200°С. Якщо температура в зоні тертя зубів не перевищує 150°С, то використовувати хлорні присадки. При температурах вище 200°С в якості присадки застосовувати фосфор. Також важлива своєчасна заміна або очищення олії.

Перелік посилань

- Uran. Зубчатая муфта [Электронный ресурс]. – Режим доступа: http://www.uran.donetsk.ua/~masters....

- Reductorntc-k. Муфта зубчатая [Электронный ресурс]. – Режим доступа: http://www.reduktorntc-k.com.ua/produkt....

- Айрапетов Э. Л. Зубчатые соединительные муфты / Э. Л. Айрапетов, Д. Б. Миржаджанов. – М.: Наука, 1991. – 250 с.

- Калашников С.Н. Производство зубчатых колес: Справочник / С.Н. Калашников, А.С. Калашников, Г.И. Коган и др.; Под общ.ред. Б.А. Тайца. – 3-е изд., перераб. и допол. – М.: Машиностроение, 1990. – 464 с.

- Мокид Зубчатые муфты. Исследование и оптимизация // Труды Амер. об-ва инженеров механиков. Сер. В. Конструирование и технология машиностроения. – 1968. – №3. – С. 1–10.

- Тернюк Н.Э. Метод синтеза модификаций зубьев цилиндрических колёс / Б.С. Котляров, А.В. Павленко // Теория реальных передач зацеплением. – Курган, 1988. – С. 120–121.

- Уткин Б.С. Оптимизация геометрических параметров зубьев зубчатых муфт / Б.С. Уткин, А.И. Роббер // Вестник машиностроения. – 1985. - № 8. – С. 32–33.

- Плахтин В.Д. Синтез зацепления зубчатых муфт с повышенными углами перекоса соединяемых валов / В.Д. Плахтин, М.Ю. Ивочкин // Вестник машиностроения. – 2003. – №6. – С. 3–9.

- Коськин В.Н. К вопросу о выборе рациональной формы зубьев зубчатых муфт // Изв. вузов. Машиностроение. – 1973. – № 4. – С. 53–57.

- Елисеев Ю.С. Деформации и погрешности в зацеплении и их роль в работе зубчатой передачи / Ю.С. Елисеев, И.П. Нежурин // Вестник машиностроения. – 1999. – № 8. – С. 28–31.

- Михайлов А.Н. Геометрический и кинематический анализ зацепления прямозубых цилиндрических колес при наличии монтажных погрешностей / А.Н. Михайлов, Г.В. Горецкий // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ, 2002. – Вып. 19. – С.145–150.

- Зак П.С. Перекосы тяжелонагруженных зубчатых передач и продольная модификация зубьев / П.С. Зак, А.Е. Уздин // Вестник машиностроения. – 1988. – №2. – С. 12–14.

- Шевелева Г.И. Алгоритм геометро-кинематического анализа зацепления зубчатых колес / Г.И. Шевелева, А.Э. Волков, Медведев В.И. // Вестник машиностроения. – 2004. – № 8. – С.3–9.

- Лукичёв А.В. Исследование долговечности зубчатых муфт при тяжёлых эксплуатационных условиях // Научные достижения и опыт отраслей Машиностроения - народному хозяйству: Республиканская н/т конференция. – Севастополь, Харьков: ВНТОМ. – 1991. – С. 36.

- Польченко В.В. Износ в зубчатых муфтах / В.В. Польченко, А.Н. Михайлов // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. - Донецк: ДонГТУ. – 1997. – Вып. 4. – С. 131–135.

- Польченко В.В. Определение долговечности зубчатых муфт с учётом износа и распределения нагрузки между зубьями / В.В. Польченко, М.А. Сурело // Прогрессивные технологии и системы машиностроения: Сборник научных трудов. - Донецк: ДонГТУ. – 2000. – Вып. 10. – С. 210–213.

- Польченко В.В. Влияние эксплуатационных параметров на износ в зубчатых муфтах / В.В. Польченко, С.С. Москин // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ. – 1999. – Вып. 7. – С. 155–165.

- Польченко В.В. Долговечность зубчатых муфт / В.В. Польченко, В.А. Богуславский // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ. – 2002. – Вып. 23. – С. 110–116.

- Онищенко В.П. Прогнозирование формы профилей зубьев зубчатых передач в результате их износа // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ. – 1998. – Вып. 5. – С. 155–163.

- Заблонский К.И. Зубчатые передачи. Распределение нагрузки в зацеплении. – Киев: Техника, 1977. – 208 с.

- Устиненко В.Л. Напряженное состояние цилиндрических прямозубых колес. – М.: Машиностроение, 1972. – 92с.

- Кудрявцев В.Н. О методах оценки несущей способности цилиндрических зубчатых передач / В.Н. Кудрявцев, Д.Н. Решетов, И.С. Кузьмин, А.Л. Филиппенков // Вестник машиностроения. – 1989. – №10. – С. 16–21.

- Буланов Э.А. Сравнительная оценка прочности зубьев зубчатых колес / Э.А. Буланов, A.A. Зубарев // Техника машиностроения. – 2005. – №1. – С. 12–17.

- Айрапетов Э.Л. Совершенствование методов расчета на прочностьзубчатых передач // Вестник машиностроения. – 1993. – №7. – С.5–14.

- Семенча П.В. Распределение напряжений по длине бочкообразных зубьев / П.В. Семенча, Ю.А. Зислин, Н.Б. Шубина // Вестник машиностроения. – 1970. – № 12. – С. 22–23.

- Айрапетов Э.Л. Роль кромочного контакта в обеспечении контактной прочности зубчатых колес / Э.Л. Айрапетов, Э.Д. Браун, Н.В. Чичинадзе, И.А. Копф, В.В. Корнилов // МиТОМ. – 2002. – №9. – с. 36–38.

- Попов А.П. Контактная прочность эвольвентного зацепления с учетом перекоса зубчатых колес / А.П. Попов, А.С. Каиров // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: ДонНТУ. – 2007. – Вип. 34.– С. 183–189

- Айрапетов Э.Л. Определение контактной деформации зубьев цилиндрических зубчатых колес // Вестник машиностроения. – 1967. – №1. – С.32-35.

- Айрапетов Э.Л. Расчет контактных напряжений в передачах зацеплением с локализованным контактом зубьев / Э.Л. Айрапетов, С.Э. Айрапетов, Т.Н. Мельникова // Вестник машиностроения. – 1985. – №12. – С. 6–8.

- Уткин В.С. Определение надежности зуба прямозубой зубчатой передачи по условию контактной усталости // Вестник машиностроения. – 2007. – №3. – С. 25–28.

- Михайлов А.Н. Методикарасчета распределения нагрузки по пятну контакта зуба зубчатой муфты, при перекосе осей валов / А.Н. Михайлов, Р.М. Грубка, С.А. Рыбина, Е.А. Буленков // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк, 2002. – Вып. 19. – С. 151–157.

- Ристивоевич М. Влияние длины контактных линий на контактные напряжения зубьев цилиндрических зубчатых передач / М. Ристивоевич, Т. Лазович, Р. Митрович, М. Ристивоевич, Р. Митрович, Т. Лазович // Техника машиностроения. – 2001. – № 2. – С. 34–38.

- Айрапетов Э.Л. Влияние изгибной деформации зубьев; прямозубых цилиндрических передач на параметры контакта зубьев / Э.Л. Айрапетов, Ф.Г. Нахатакян // Вестник машиностроения. – 1990. – №8. – С. 21–23.

- Кириченко А.Ф. Теория, расчет и анализ объемного напряженно- деформированного состояния зубьев цилиндрических колес при изгибе: Автореф. дис. доктора техн. наук / ХПИ. – Харьков, 1991. – 498с.

- Айрапетов Э.Л. Экспериментальное исследование статической нагруженности зубчатых муфт / Э.Л. Айрапетов, В.И. Ковалевский, К.А. Мартиросов // Вопросы повышения работоспособности машин. – Ташкент, 1979. – Вып. 266. – С. 40–45.

- Польченко В.В. Распределение нагрузки между зубьями в зубчатой муфте / В.В. Польченко, А.В. Соловей // Прогрессивные технологии и системы машиностроения: Сб.Научных трудов. – Донецк: ДонГТУ. – 1998. – Вып. 5. – С. 177–181.

- Польченко В.В. Выравнивание нагрузки между зубьями зубчатых муфт / В.В. Польченко, В.А. Богуславский // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ. – 2003. – Вып. 26. – С.25–30.

- Лукичёв А.В. Сравнительный анализ контактных напряжений в зубчатых муфтах с различными видами модификации зубчатой втулки // Проблемы зубчатых передач и редукторостроения: Научно-техническая конференция в г. Севастополе 13–16 сентября 1993 г. – Севастополь, Харьков, 1993. – С. 39.

- Польченко В.В. К расчёту зубчатых муфт на долговечность // Теория и практика расчётов деталей машин на износ. – М.: Наука, 1983.

- Айрапетов Э.Л. Расчёт податливости элементов зубчатой муфты / Э.Л. Айрапетов, О.И. Косарев // Вестник машиностроения. – 1972. – № 3. – С. 17–21.

- Михайлов А.Н. Разработка методов повышения несущей и компенсирующей способности зубчатых муфт: Автреф. дис. канд. техн. наук / Украинский заочный политехнический институт им. И.З. Соколова. – Харьков, 1986. – 25с.