Оптимизация параметров зубчатых передач на стадии компьютерного проектирования

Автор: Блескун В.Ф., Стручкова О.Ю. (ДонНТУ, г. Донецк, Украина)

Источник: http://opm.donntu.ru/files...

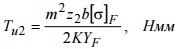

Нагрузочная способность зубчатых передач определяется изгибной и контактной прочностью зубьев, расчет по этим критериям регламентирует ГОСТ 21354-87, на базе которого разработана соответствующая методика [1,2]. В качестве критерия нагрузочной способности может быть принят передаваемый номинальный вращающий момент на колесе, который для цилиндрической прямозубой передачи внешнего зацепления из условия изгибной и контактной прочности определяется соответственно:

(1)

(1)

(2)

(2)

где

Анализ уравнений (1) и (2) показывает, что нагрузочная способность передачи по изгибной прочности пропорциональна числу зубьев, квадрату модуля и допускаемым напряжениям [σ]F , а по контактной – квадрату числа зубьев, квадрату модуля aω=0,5m(z1+z2) и квадрату допускаемых напряжений [σ]H. Следовательно, отношение Tu2/Tk2, которое показывает, какая прочность – изгибная или контактная - является определяющей нагрузочную способность передачи, будет зависеть от двух основных факторов: уровня допускаемых напряжений (уровня твердости) и способа проектирования передачи. При этом под способом проектирования следует понимать два принципиально разных подхода: проектирование с минимальным числом зубьев шестерни z1=17 и, следовательно, с максимальным модулем и максимальной несущей способностью по изгибу, или с минимальным модулем, принимаемым обычно m =(0,01..0,02)aω и соответствующим увеличением чисел зубьев.

Поскольку допускаемые изгибные и контактные напряжения определяются в первую очередь уровнем твердости материала колес, который в свою очередь определяет технологию их изготовления (необходимость шлифования зубьев, вид термической обработки и др.), представляет научный и практический интерес оценка стоимости изготовления зубчатых колес в зависимости от твердости их материала.

Целью работы является оптимизация параметров зубчатой передачи на стадии ее проектирования по следующим факторам:

- габаритные размеры (нагрузочная способность);

- стоимость изготовления;

- способ проектирования (соотношение модуля и числа зубьев).

Оценка стоимости изготовления зубчатых колес проводилась по специально разработанной компьютерной программе на основе калькуляции себестоимости, выполненной НПП “Донгорсельмаш”.

Исследования проводились на цилиндрической прямозубой передаче с параметрами: aω =200мм, u =3, b =50мм, спроектированной по двум вариантам: первый - с максимальным модулем m =5мм, 1z =20, 2z =60, и второй - с минимальным модулем m =2мм, z1=50, z2=150. Допускаемые напряжения определялись по методике [1,2] на всем интервале твердости для зубчатых колес, допускаемые изгибные напряжения для реверсивных передач принимались 0,7[σ]F.

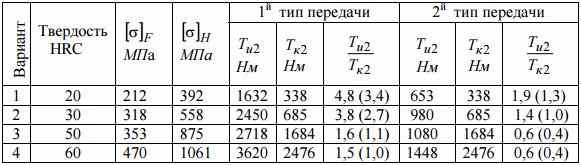

Результаты расчетов приведены в Табл.1, Табл.2 и на Рис.1, Рис.2.

Таблица 1.Результаты расчета передач (в скобках – для реверсивных передач).

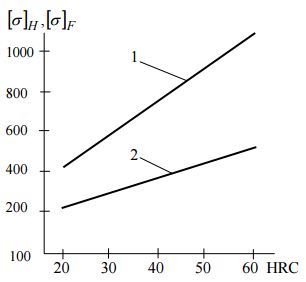

Рисунок 1 – Зависимость допускаемых напряжений от твердости для нереверсивных передач (кривая 1 - [σ]H, кривая 2 - [σ]F).

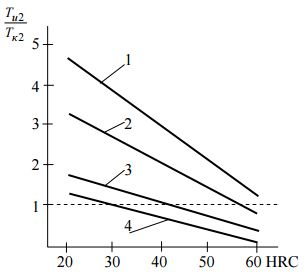

Рисунок 2 – Зависимость отношения Tu2/Tk2 от твердости (кривые 1,2 - первый тип передачи, кривые 3,4 - второй, кривые 1,3 - нереверсивный режим, 2,4 – реверсивный режим.)

Из приведенных данных видно (Табл.1, Рис.1), что при увеличении твердости в исследованном интервале наблюдается более интенсивный рост допускаемых контактных напряжений по сравнению с изгибными. Такой характер изменения допускаемых напряжений связан, по видимому, с резким уменьшением пластических свойств стали при высокой твердости и обусловленное этим снижение сопротивляемости зарождению и развитию трещин усталости [3], что в большей степени сказывается при объемной деформации – при изгибе. Учитывая, что величина Tk2 пропорциональна квадрату допускаемых напряжений, следует ожидать ускоренный рост контактной прочности передачи по сравнению с изгибной при повышении твердости материала.

Как видно из Рис.2 для передач первого типа (кривые 1 и 2) практически во всем интервале твердости нагрузочная способность по изгибу значительно превышает нагрузочную способность по контактным напряжениям как для реверсивных, так и для нереверсивных передач (Tu2/Tk2≅1..5). Для передач второго типа (кривые 3 и 4), работающих как в реверсивном, так и в нереверсивном режимах в интервале твердостей HRC 30…40 наблюдается равнопрочность по изгибным и контактным напряжениям.

Для исследования влияния уровня твердости материала на стоимость зубчатых колес с помощью компьютерной программы APM Win Machine проведено проектирование зубчатой передачи для следующих исходных данных: вращающий момент T2=2000 Нм, частота вращения n2=20 об/мин, передаточное число u=3, передача нереверсивная. Из приведенных в Табл.2 данных видно, что при увеличении твердости зубчатых колес с HRC 20 до HRC 60 значительно увеличиваются габаритные размеры передачи и как результат стоимость их изготовления.

Таблица 2.Стоимость изготовления зубчатых колес при различной твердости.

Проведенные исследования позволяют сделать следующие выводы.

1. При проектировании зубчатой передачи необходимо отдавать предпочтение твердым сталям (HRC 50…60), обеспечивающим минимальные размеры и стоимость 13 зубчатых колес. Стали с низкой твердостью (HRC<20) могут применяться в условиях мелкосерийного производства при отсутствии возможности шлифования зубьев.

2. При проектировании зубчатых передач с минимальным числом зубьев и максимальным модулем, проектный расчет целесообразно проводить на контактную прочность на всем интервале твердости стали, а при проектировании с максимальным числом зубьев и минимальным модулем – только при твердости HRC≤350.

3. Проектирование зубчатых передач с минимальным числом зубьев и максимальным модулем целесообразно проводить при наличии больших кратковременных перегрузок, увеличивающих вероятность поломки зубьев. При работе передачи с большими окружными скоростями следует отдавать предпочтение проектированию передач с минимальным модулем и максимальным числом зубьев, обеспечивающим увеличение коэффициента перекрытия, плавности и бесшумности работы.