Исследование влияния различных факторов на контактную выносливость зубчатых колёс в тяжелом машиностроении

Авторы: И.В. Александров, зам генеральногодиректора; ЗАО «НКМЗ»

А.И. Волошин, главный инженер; ЗАО «НКМЗ»

В.Ф. Колесник, зам. главного инженера; ЗАО «НКМЗ»

В.Н. Стрельников, канд.техн. наук; ЗАО «НКМЗ»

Источник: http://www.kpi.kharkov.ua/archive...

Розглядаеться вплив ряду основних факторiв на контактну витривалiсть зубчастых колiс у важкому машинобудуваннi в аспекте теорiї зносу.

Influence of some major factors on contact endurance of cogwheels in heavy mechanical engineering in aspect of the fatigue theory of deterioration is considered

Наиболее часто встречающейся причиной выхода из строя закрытых тяжело нагруженных механических передач зацеплением в тяжёлом машиностроении является износ активных поверхностей зубьев. Контакт твёрдых поверхностей всегда имеет дискретный характер и площадь истинного соприкосновения в действительности составляет незначительную часть номинальной площади касания. Взаимодействие поверхностей при трении в каждый момент времени осуществляется только по фактической площади касания, которую можно представить некоторой функцией сближения [1,2].

Преобразуем уравнение (1)

(2)

(2)

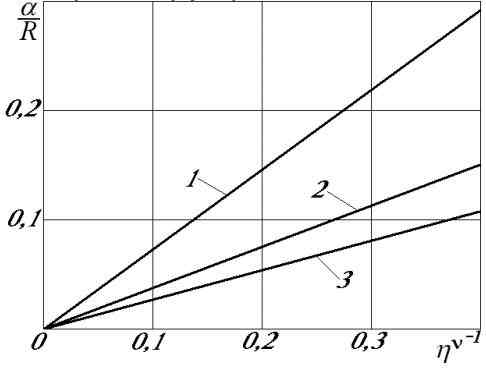

Безразмерное отношение h/R является одним из критериев теории трения и износа. Безразмерное отношение (hmax/R·b-v)=Δ выражает отношение максимальной высоты неровностей к радиусу закругления вершин и распределению их по высоте, наиболее полно отражает шероховатость поверхностей применительно к задачам трения и износа. Иллюстрация уравнения (2) приведена на графике (рис. 1).

Рисунок 1 - Зависимость безразмерной величины a/R от относительной площади контакта ηv-1 для различных видов механической обработки зубьев: 1 – шлифование; 2 – фрезерование; 3 – строгание.

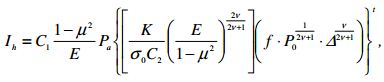

Интенсивность износа зубьев характеризуется отношением толщины изношенного слоя материала зуба к пройденному расстоянию трения. интенсивность износа Ih

(3)

(3)

где С1 и С

t - показатель кривой усталости [3].

На износ зубьев значительное влияние оказывает механические свойства материала σ0, E, μ, геометрические характеристики и условия взаимодействия поверхностей, определяемые коэффициентом трения и давлением. Если допустить, что в процессе работы редуктора физико-механические свойства материала, давление и параметр t остаются неизменными, получим зависимость интенсивности износа зубьев от коэффициента трения и шероховатости поверхностей [4,5].

При определённых значениях шероховатости поверхностей зубьев износ проходит через минимальное значение, что подтверждено усталостной теорией износа [3], в соответствии с которой определим число циклов до разрушения материала n

(6)

(6)

В результате контактного взаимодействия зубьев возникают изменения структуры поверхностных слоёв материала, микрогеометрии, химического состава и другие, характеризующие их износ:

- пластические деформации с одновременным отделением материала;

- пластические деформации с последующим отделением материала;

- упругие деформации с последующим отделением материала;

- пластические деформации с последующим свариванием микроплощадок контакта;

- пластические деформации с последующим отделением материала для одного из контактирующих зубьев;

- физико–химические изменения материала.

Износ можно рассматривать как остаточное изменение формы или материала, образующееся на поверхности зубьев вследствие контактного взаимодействия. Износ как потерю массы или объёма часто определяют количественно. Для высоконагруженных редукторов выполняется количественный метод измерения износа активных поверхностей зубьев путём анализа содержания частиц металла в масляном объёме. Следует отметить, что повышенное содержание взвешенных частиц металла в масле заметно снижает функциональные свойства масляной среды и усиливает износ.

Способность материала противостоят износу активных поверхностей зубьев, воспринимающих переменные контактные нагрузки, характеризует контактную выносливость, определяющуюся рядом конструктивно–технологических факторов. Технологическое обеспечение контактной выносливости связано с формированием в тонких поверхностных слоях (10-20 мкм) специальной структуры, свойств микрогеометрии контактирующих поверхностей, испытывающих максимальные контактные напряжения. Накопление в отдельных микрообъёмах материала пластической деформации приводит к образованию микротрещин. Развитию пластической деформации в поверхностном слое способствует напряжённое состояние в контакте с большими касательными напряжениями.

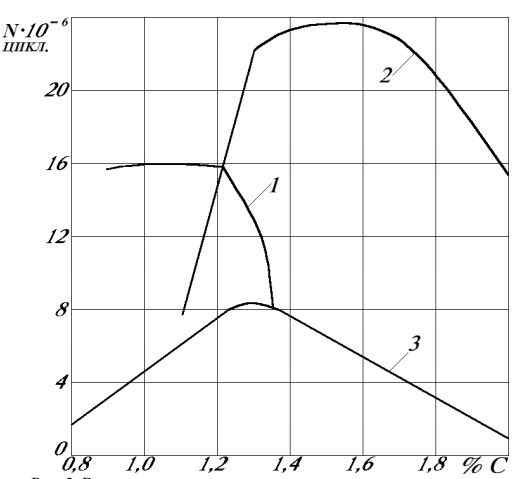

Наиболее эффективным методом борьбы с износом высоконагруженных редукторов является цементация легированных сталей и доведение поверхностной твёрдости до HRC > 55. Зависимости контактной выносливости материала от насыщения поверхностных слоёв цементитом для легированных сталей 12ХН4А, 20Х3МВФ, 12Х2НВФА, получены экспериментально (рис. 2).

Рисунок 2 - Влияние концентрации углерода на контактную выносливость стальных образцов: 1 - 12Х2Н4А; 2 – 20Х3МВФ; 3 – 12Х2НВФА.

Для испытуемых образцов оптимальные значения контактной выносливости в зависимости от концентрации углерода на поверхности находятся в сравнительно узких пределах и составляют: 1,3-1,5 % С - для стали 20Х3МВФ; 1,0-1,2 % С - для стали 12ХН4А; 1,25-1,4 % С - для стали 12Х2НВФА.

Контактная выносливость зубьев увеличивается с повышением глубины цементованного слоя (табл. 1). Увеличение глубины цементационного слоя в пределах 0,5-1,6 мм сопровождается ростом в 2,2-2,7 раза контактной выносливости.

Таблица 1- Контактная выносливость образцов из стали 20Х3МВФ при различных значениях глубины

цементованного слоя

Для высоконагруженных передач наиболее высокие показатели ресурса контактной выносливости получены для среднелегированных хромо – никилиевых и хромо – молибденовых сталей с присутствием вольфрама и ванадия, с химико – термической обработкой и последующим шлифованием.

Для повышения износостойкости активных поверхностей зубьев целесообразна их обработка пластическим деформированием. Лучшие результаты получены при комбинированном упрочнении цеметованных поверхностей сухой обдувкой дробью. Поверхностный наклёп снимает остаточные напряжения термического происхождения в поверхностном слое, чем повышает контактную выносливость, в т. ч. за счёт снижения негативного влияния касательных напряжений.

Список литературы

- Крагельский И. В. Трение и износ. – М.: Машиностроение, 1968. 253 с.

- Крагельский И. В., Рудзит Я. А. Сборник трудов Рижского политехнического института. – Вып. 3. – Приборостроение. – Рига: 1968. С 11 –17.

- Крагельский И. В., Непомнящий Е. Ф., Харач Г. М. Усталостный механизм и краткая методика аналитической оценки величины износа поверхностей трения при скольжении. ИМАШ. – М.: 1967. 64 с.

- Нискевич А. И. Качество обработки поверхностей. – М.: Машгиз, 1954. 256 с.

- Черкис Ю.Ю., Алексеева Г. П., Белякова В. И., Уткина А. Н. Сравнительная оценка свойств конструкционных теплопрочных сталей для зубчатых колёс, упрочнённых химико – термической обработкой. Тезисы докладов Всесоюзного научно – технического совещания «Повышение качества зубчатых передач конструктивными и технологическими методами». – Баку: 1976, с. 126 – 132.