Использование водоугольного топлива и продуктов его переработки в энергетике и металлургии

Авторы: Пинчук В. А., Губинский М. В., Потапов Б. Б.

Источник: Металургійна теплотехніка: Збірник наукових праць Національної металургійної академії України. – Дніпропетровськ: Нова ідеологія

, 2008 р.

Аннотация

Пинчук В. А., Губинский М. В., Потапов Б. Б. Использование водоугольного топлива и продуктов его переработки в энергетике и металлургии Проведен анализ характеристик водоугольного топлива и особенностей его термической переработки, определены перспективные направления его использования в энергетике и металлургии. Приведена принципиальная схема циклонного газификатора для переработки водоугольного топлива, а также технологическая схема установки для исследования процесса газификации водоугольного топлива.

Введение

Учитывая необходимость увеличения доли угля в топливноэнергетическом балансе Украины и экологические проблемы, возникающие при его использовании, создание технологий переработки и использования угля, которые позволят максимально использовать его преимущества, а также минимизировать сложность его применения, является перспективным направлением развития энергетики [1].

Одним из направлений для угольной энергетики может стать переход от прямого сжигания угля в различных топочных устройствах на приготовление из углей различных марок, в том числе и из отходов углеобогащения, водоугольного топлива. Водоугольное топливо имеет свойства, позволяющие заменить им твердое, жидкое или газообразное топлива в различных топливопотребляющих агрегатах без существенной их реконструкции, а при необходимости возможно совместное использование водоугольного топлива и других видов топлива – мазута, угля, газа. В процессе приготовления водоугольного топлива из угля удаляются нежелательные минеральные компоненты и вводятся специальные химические присадки для придания ему заданных потребителем свойств, например, для увеличения степени связывания серы (в случае сжигания высокосернистых углей), повышения температуры плавления золы (в случае угрозы шлакования котла при работе на этом топливе) [2–4].

Постановка задачи и результаты исследований

Для получения водоугольного топлива можно использовать уголь с очень низкой калорийностью и высокой зольностью (> 50 %). В процессе производства водоугольного топлива его органическая масса при необходимости может быть существенно модифицирована в направлении повышения теплоты сгорания угольного вещества путем удаления из него кислородсодержащих соединений, существенного снижения зольности [5].

Технология производства водоугольного топлива позволяет получать топливо с заданными потребительскими свойствами. Теплота сгорания водоугольного топлива из каменных углей достигает 21 МДж/кг, из бурых – 16 МДж/кг при содержании твердой фазы 50–70 %. Важно, что технология производства водоугольного топлива любого заданного состава и свойств не предполагает применения химических и термических методов обработки угля и воды, что предопределяет относительно невысокую стоимость конечного продукта, делающего его конкурентоспособным не только по сравнению с жидким и газообразным топливами, но и с углем, сжигаемым традиционным способом.

При непосредственном использовании водоугольного топлива в котлах и печах не требуется его специальная подготовка перед сжиганием; происходит снижение потерь теплоты с уходящими газами за счет более низких температур газов в топке и меньшего избытка подаваемого воздуха, а также почти полное исключение потерь теплоты от химической неполноты сгорания; наблюдается повышение устойчивости и стабильности горения топлива в энергоустановках различного типа (камерные топки, топки с кипящем слоем и др.).

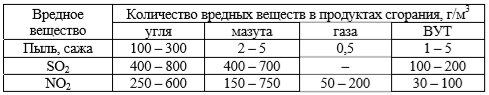

Использование водоугольного топлива предпочтительней и с экологической точки зрения. Сопоставление количества вредных веществ, образующихся при сжигании различных видов топлива, приведены в таблице 1 [4].

Таблица 1 – Количество вредных веществ в продуктах сгорания различных видов топлива

Таким образом, использование угля в виде водоугольного топлива для технологических и энергетических целей позволяет существенным образом улучшить теплотехнические и экологические показатели процесса термической переработки.

Одним из возможных направлений использования водоугольного топлива является газификация. К преимуществам применения водоугольного топлива для газификации относится следующее: возможность использования низкосортных углей и углеотходов при изготовлении водоугольного топлива и повышения энергетического потенциала угля; взрыво- и пожаробезопасность на всех технологических стадиях приготовления и транспортировки; снижение вредных выбросов и запыленности атмосферы при использовании; простота подачи водоугольного топлива насосами высокого давления; снижение потребности кислорода в процессе газификации.

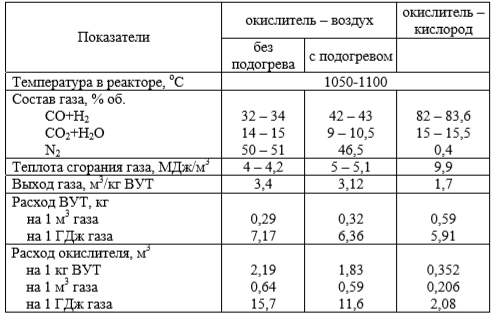

С целью определения основных параметров процесса газификации проведены исследования газификации водоугольного топлива (уголь 70 %, вода 29 %, реагент-пластификатор 1 %) при различных видах окислителя. Результаты исследований представлены в таблице 2.

Таблица 2 – Основные показатели процесса газификации водоугольного топлива

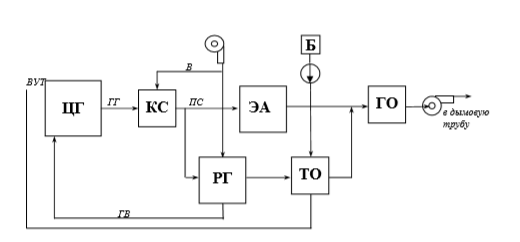

Для исследования режимов газификации водоугольного топлива предлагается технологическая схема установки для термической переработки топлива. Схема установки представлена на рис. 1.

Рисунок 1 – Технологическая схема установки термической переработки водоугольного топлива: ЦГ – циклонный газификатор; КС – камера сгорания; РГ – регенератор; ТО – теплообменник; ГО – газоочистка; ЭА – энерготехнологический агрегат; Б – бак с водоугольным топливом; ВУТ – водоугольное топливо; ГГ – генераторный газ; ГВ – горячий воздух; В – воздух; ПС – продукты сгорания

Водоугольное топливо, находящееся в баке, насосом высокого давления подается в теплообменник, где за счет теплоты продуктов сгорания нагревается до 150–200°С и поступает в циклонный газификатор. Туда же поступает воздух после регенератора с температурой 400–1000°С. В газификаторе осуществляется циклонный процесс термической обработки водоугольного топлива в закрученном потоке окислителя. Полученный в результате генераторный газ поступает в камеру сгорания. Часть продуктов сгорания генераторного газа поступает в энерготехнологический агрегат (котел, газовая турбина или др.), другая часть отдает свое физическое тепло последовательно в регенераторе для нагрева воздуха, а затем в теплообменнике – для подогрева водоугольного топлива. Затем продукты сгорания поступают в систему газоочистки, после которой направляются к дымососу, а после – в дымовую трубу. В схеме возможно использование воздуха, обогащенного кислородом.

Предложенная схема позволяет проводить исследования в достаточно широком диапазоне изменения любых параметров. Как показали исследования, КПД предложенной технологической схемы по переработке водоугольного топлива составляет 68–70 %.

Основным элементом предложенной схемы является циклонный газификатор, в котором происходит поточная автотермическая газификация. Принципиальная схема газификатора представлена на рис. 2.

Рисунок 2 – Принципиальная схема циклонного газификатора для переработки водоугольного топлива: 1 – горелочное устройство; 2 – форкамера; 3 – камера газификации; 4 – предварительная золоочистка

Циклонный газификатор состоит из форкамеры 2, в которой происходит выход и горение летучих водоугольного топлива, и непосредственно камеры газификации 3. Ввод водоугольного топлива осуществлялся через ротационную форсунку 1, которая обеспечивает достаточно высокую степень распыливания топлива при относительно небольшом давлении, а окислитель, в количестве, необходимом для выхода и горения летучих топлива, вводится тангенциально. Тангенциальный подвод энергоносителей обеспечивает интенсивную крутку потока в рабочем объеме [6]. В форкамере водоугольный поток встречается с потоком окислителя и происходит выход и горение летучих топлива. Продукты сгорания летучих и коксовый остаток через пережим поступают в камеру газификации. Вторичный воздух для газификации подается тангенциально по ходу движения потока продуктов предварительной переработки топлива из форкамеры. В результате термохимических процессов в объеме камеры происходит газификация топлива. Циклонный газификатор не привязан к конкретному виду водоугольного топлива, что позволяет менять режимы его работы, исследовать термическую переработку топлива с разным составом и температурой при разном виде окислителя.

Требования комплексной переработки являются важным компонентом эффективности технологии производства и использования водоугольного топлива. При термической переработке водоугольного топлива необходимо рациональное использование его минеральной части путем выделения редких элементов и для производства дорожно-строительных материалов.

Конечная структура технологической схемы комплексной переработки водоугольного топлива зависит от дальнейшего применения генераторного газа. Кроме того, технология должна обеспечить полноту использования побочных продуктов и предотвращать загрязнение окружающей среды; должна быть максимально замкнутой и простой, иметь минимальные капитальные и текущие затраты и высокую надежность. Одной из перспективных технологий, которая отвечает приведенным требованиям, является организация парогазовых циклов с внутрицикловой газификацией водоугольного топлива и утилизацией побочных и вторичных энергетических ресурсов.

Выводы

- Анализ свойств и характеристик водоугольного топлива и продуктов его переработки показал перспективность его использования в энергетике и металлургии. Использование угля в виде водоугольного топлива для технологических и энергетических целей позволяет существенным образом улучшить теплотехнические и экологические показатели процесса термической переработки.

- Водоугольное топливо наиболее эффективно для газификации, поскольку пропорции угля и воды в составе топлива создают оптимальные условия для получения генераторного газа. Как показали исследования, при воздушной газификации водоугольного топлива получается газ с содержанием 32–42 % СО+Н2, в зависимости от параметров окислителя, и теплотой сгорания 4–5 МДж/м3, а при кислородной газификации содержание СО+Н2 достигает 75–85 %, а теплота сгорания – 9–10 МДж/м3.

- Реализацию процесса газификации водоугольного топлива предлагается осуществлять в циклонном газификаторе, в котором происходит поточная автотермическая газификация. Циклонный газификатор состоит из форкамеры, в которой происходит выход и горение летучих водоугольного топлива, и непосредственно камеры газификации.

- Для исследования режимов газификации водоугольного топлива предлагается технологическая схема установки для термической переработки топлива. КПД предложенной технологической схемы по переработке водоугольного топлива составляет 68–70 %. Основным элементом является циклонный газификатор, конструкция которого позволяет изменять некоторые геометрические размеры, а также регулировать количество подаваемого воздуха. Предложенная схема позволяет проводить исследования в достаточно широком диапазоне изменения любых параметров

Список использованной литературы

- Потапов Б. Б., Пинчук В. А. Проблемы и перспективы использования в металлургии углей и продуктов их переработки / Б. Б. Потапов, В. А. Пинчук // Інтегровані технології та енергозбереження. – 2006. – № 2. – С. 122–125.

- Делягин Г. Н., Каган Я. М., Кондратьев А. С. Жидкое топливо на основе угольных суспензий: возможности и перспективы использования / Г. Н. Делягин, Я. М. Каган, А. С. Кондратьев // Российский химический журнал. – 1994. – № 3. – С. 22–27.

- Делягин Г. Н., Петраков А. П., Головин Г. С., Горлов Е. Г. Водные дисперсионные системы на основе бурых углей как энергетическое и технологическое топливо / Г. Н. Делягин, А. П. Петраков // Российский химический журнал. – 1997. – № 6. – С. 72–77.

- Саламатин А. Г. О состоянии и перспективах использования водоугольного топлива в России / А. Г. Саламатин // Уголь. – 2000. – № 3. – С. 10–15.

- Хреникова Т. М. Механомеханическая активация углей / Т. М. Хреникова. – М.: Недра, 1993. – 176 с.

- Циклонные топки / Под ред. Кнорре Г. Ф., Наджарова М. А. – М.: Государственное энергетическое издательство, 1958. – 216 с.