Аннотация

Описаны конструктивные особенности гидравлических ножниц автоматической линии с ЧПУ. Приведены Рассмотрены методы и результаты исследований параметров работоспособности ножниц. Представлены данные об изменении в процессе эксплуатации формы режущих поверхностей ножей и результаты измерения вибропараметров гидропривода ножниц.

Исследование параметров работоспособности гидравлических ножниц для порезки проката

При производстве металлоконструкций одной из ответственных операций является порезка сортового проката. В современных технологических автоматических линиях с ЧПУ для порезки проката и выполнения пробивки отверстий используются гидравлические ножницы с пробивными блоками.

Работоспособность ножниц влияет на качество реза и внешний вид готовой продукции и определяется стойкостью и характером износа ножей, а также безотказностью функционирования гидропривода.

В данной статье представлены результаты исследования работоспособности ножниц с позиций износа ножей и по вибрационным параметрам.

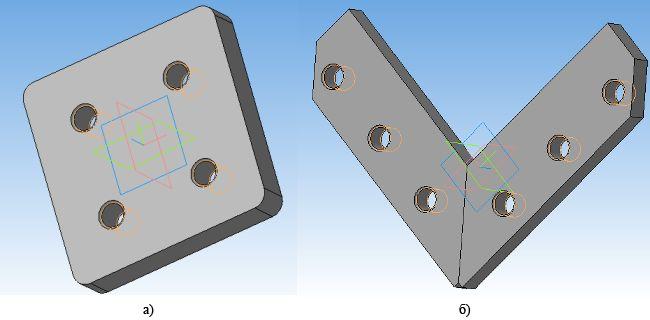

В рассматриваемой конструкции ножниц А124-Т используются два ножа: верхний и нижний. Верхний подвижный нож выполнен квадратным (рис. 1а) из стали 5ХВ2С. Нижний неподвижный нож – составной, имеет V-образную форму (рис. 1б) и изготовлен из стали 6ХВ2С.

В процессе эксплуатации происходит изменение формы поверхностей ножей, контактирующих с разрезаемым прокатом. Поэтому на первом этапе исследований изучались закономерности изменения формы режущих поверхностей.

Рисунок 1 – Конструкция ножей: а) верхнего; б) нижнего

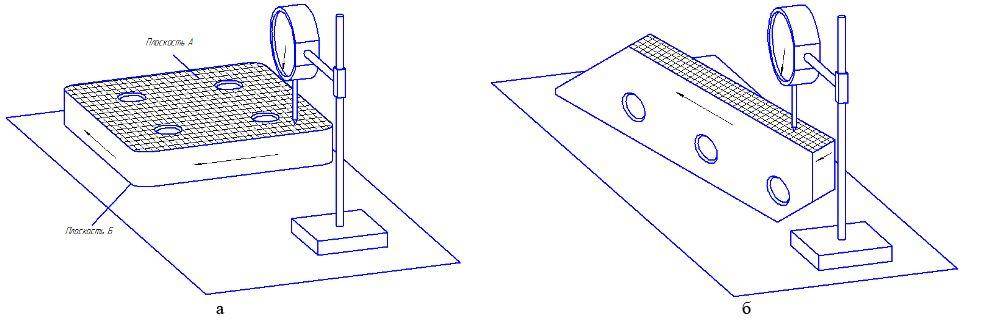

Для измерения отклонений поверхностей от плоскостности использован индикатор часового типа, закрепленный на стойке. На контролируемую поверхность ножа накладывалась тонкая прозрачная плёнка, имеющая нанесенную сетку с шагом 5 мм. Замеры выполнялись последовательно в узловых точках сетки, при этом индикатор перемещали вдоль кромок по линиям сетки. Для верхнего ножа измерения были проведены на двух режущих плоскостях А и Б (рис. 2а). Измерения нижнего ножа выполнялись только по режущей кромке (рис. 2б), т. к. на остальных поверхностях были отмечены незначительные отклонения показаний индикатора. На рисунке 3 представлены фотографии исследованных поверхностей ножей.

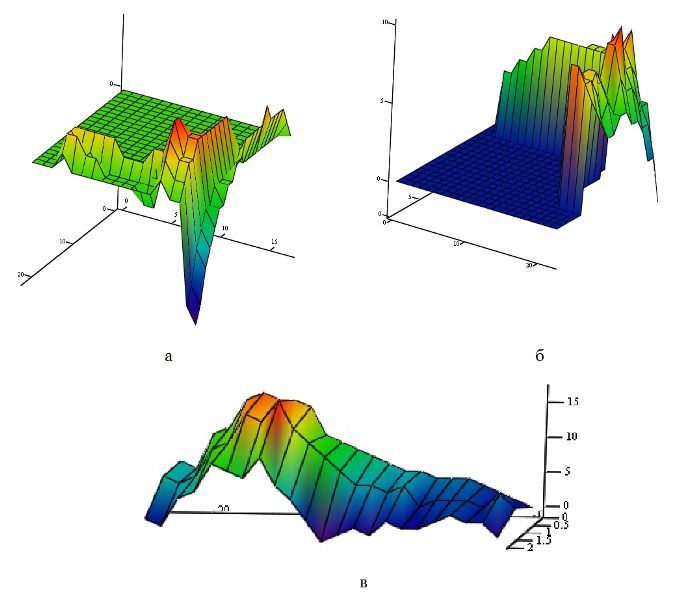

По результатам измерений построены трехмерные графики, отражающие отклонение от плоскостности режущих поверхностей ножей (рис. 4).

Рисунок 2 – Схемы измерений отклонения от плоскостности верхнего (а) и нижнего (б) ножа

Рисунок 3 – Характер повреждений рабочих поверхностей верхнего (а) и нижнего (б) ножа

Рисунок 4 – Графики отклонений от плоскостности режущих поверхностей верхнего (а, б – плоскости А и Б соответственно)

и нижнего (в) ножа

Анализ полученных измерений показал, что на поверхностях ножей, контактирующих с разрезаемым прокатом, отмечаются износ и наклеп материала. Причем расположение зон изнашивания и приращения слоя металла носит локальный характер. Износ рабочих плоскостей А и Б верхнего ножа (рис. 4а, б) происходит в угловой зоне, соответствующей области первоначального внедрения ножа в материал разрезаемого проката. Наибольшее значение износ 7 мкм. На участках шириной 5…20 мм от режущих кромок рабочих плоскостей верхнего ножа отмечается наклеп материала. Среднее значение наклепа составило 6,4 мкм при коэффициенте вариации 0,2…0,35. На рабочей поверхности нижнего ножа преимущественно наблюдается наклеп. Максимальный наклеп (15…17 мкм) происходит на удалении 30…40 мм от вершины угла нижнего ножа. Среднее значение наклепа составило 6 мкм, коэффициент вариаций 0,64. Следует заметить, что площадь изношенных областей режущих поверхностей в 2…2,5 раза превышает площадь зон наклепа.

Таким образом, можно предположить, что в процессе резания проката на рабочих поверхностях ножей происходит сдвиг слоя материала от режущих кромок и налипание разрезаемого металла. Размеры зон износа и наклепа определяются геометрическими параметрами разрезаемого проката (длина полок уголка). Конструктивная возможность разворота ножей после достижения их режущими поверхностями предельных отклонений от плоскостности обеспечивает восстановление работоспособности ножниц и качественный рез проката.

На следующем этапе исследований выполнено изучение твердости материала ножей. Для измерения использовался портативный комбинированный твердомер МЕТ-УД.

Для верхнего ножа измерения выполнялись на плоскости А в рабочих и не рабочих зонах, а так же на режущих кромках. Для нижнего ножа измерения проводились на торцевой кромке и нерабочей поверхности. Результаты измерений показали, что твёрдость материала практически одинакова и составляет 47,8…56,3 HRC, что соответствует значениям, указанным в конструкторской документации.

Так как функционирование гидропривода в значительной степени влияет на качество реза, то контроль технического состояния гидравлической части ножниц является необходимым для обеспечения их работоспособности. В ходе исследования в качестве параметра работоспособности гидропривода выбрано виброускорение.

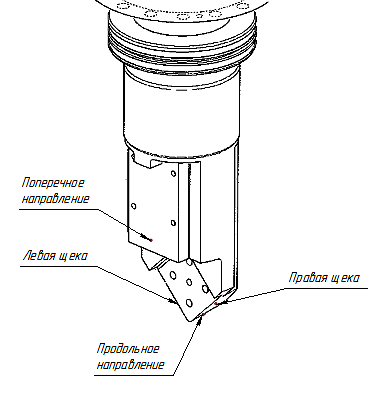

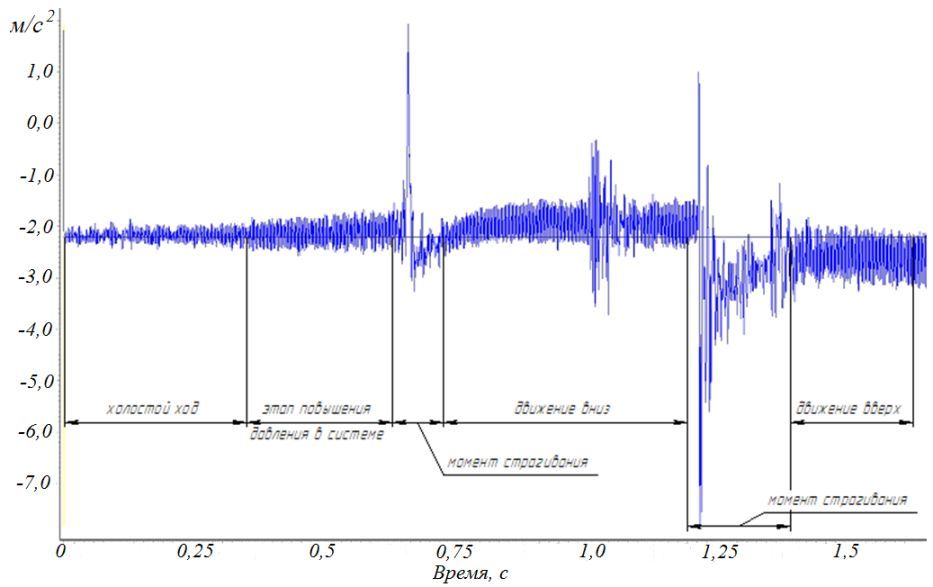

Измерение виброускорения на ножницах проводилось при помощи спектроанализатора 795М с использованием датчика С111, позволяющего выполнить регистрацию временной реализации вибрационного сигнала с периодом записи 100 мкс. Контрольные точки располагались на подвижном верхнем суппорте ножниц, связанном с приводным гидроцилиндром. Размещение контрольных точек вибрации показано на рис.5. Измерения проводились на холостом ходу, при этом выполнялась запись виброускорения в поперечном и продольном направлениях, а также результирующего вектора. Типовая диаграмма виброускорения приведена на рис. 6.

На записанных диаграммах были выделены участки, соответствующие пуску насоса и повышению давления в системе; моменту страгивания поршня гидроцилиндра при подаче рабочей жидкости в поршневую полость гидроцилиндра; движению суппорта ножниц вниз; моменту страгивания поршня после подачи рабочей жидкости в штоковую полость гидроцилиндра; движению суппорта вверх.

Рисунок 5 – Размещение контрольных точек измерения вибрации

Рисунок 6 – Графики отклонений от плоскостности режущих поверхностей верхнего

(а, б – плоскости А и Б соответственно) и нижнего (в) ножа

Анализ диаграмм позволил установить, что в моменты страгивания поршня значения виброускорения максимальны и составляют 2…6 м/с2. Размах вибросигнала 4…9 м/с2. Длительность периода затухания 50…100 мс. В период разгона системы сигнал виброускорения имеет устойчивый вид гармонических колебаний, которые при движении суппорта ножниц вверх и вниз изменяются, приобретая несколько нерегулярный характер. Такие особенности изменения вибрационного сигнала свидетельствуют о начальной стадии повреждений в уплотнениях гидроцилиндра ножниц, что оказывает влияние на его плавную работу, а в процессе резания проката приводит к возникновению «волнистости» в разрезаемом сечении.

Таким образом, контроль технического состояния гидропривода с использованием вибропараметров является эффективным для оценки работоспособности ножниц и своевременного влияния на качество продукции.

Выводы

- В результате исследований установлено, что в процессе эксплуатации а режущих поверхностях ножей образуются зоны износа и наклепа материала.

- Наибольшие значения износа верхнего ножа отмечаются в угловой зоне, соответствующей области первоначального внедрения ножа в материал разрезаемого проката. Зоны наклепа смещены от режущих кромок на 5…20 мм.

- Контроль виброускорения позволяет оценить техническое состояние гидропривода ножниц.

- Неисправности уплотнений гидроцилиндра проявляются в виде резкого скачка амплитуды виброускорения в моменты страгивания суппорта ножниц.

- Износ ножей и безотказное функционирование гидропривода отражают работоспособность ножниц автоматической линии с ЧПУ и определяют качество реза и внешний вид готовой продукции.