Разработка физической модели гидравлических ножниц

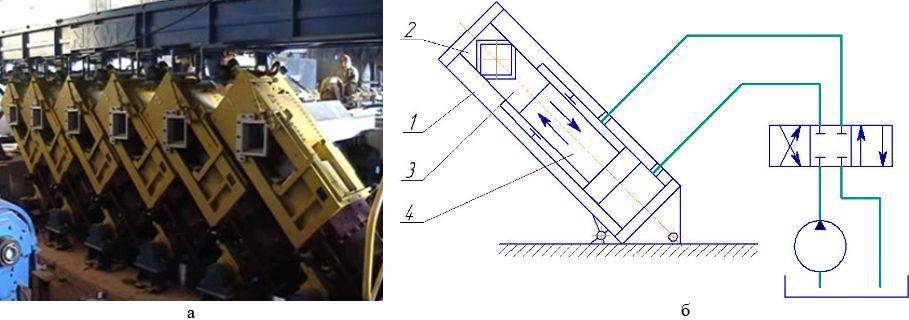

В большинстве случаев на сортовых МНЛЗ для порезки непрерывнолитой заготовки на мерные длины используются летучие гидравлические ножницы с шевронными ножами (рисунок 1).

Рисунок 1 – Летучие гидравлические ножницы с шевронными ножами (а) и их принципиальная схема (б)

Ножницы состоят из корпуса 1, в котором установлены верхний неподвижный нож 2 и нижний нож 3, приводимый в движение гидроцилиндром 4. Корпус ножниц закреплен под углом 45° на раме тележки, которая движется в процессе реза вместе с заготовкой.

Основными преимуществами данного типа ножниц, обуславливающими их применение являются: 1) высокая скорость реза и, соответственно, малая длительность, что позволяет уменьшить габариты МНЛЗ; 2) высокая точность порезки – 0,5…2,0 мм; 3) высокое качество реза (отсутствие обгорелой кромки, окалины, ровные края), что позволяет отказаться от дополнительной механической обработки; 4) минимальные потери металла. К недостатку использования гидравлических летучих ножниц следует отнести расположение достаточно сложного гидравлического оборудования возле раскалённой поверхности металла, что чаще всего устраняется путём применения дополнительного охлаждения и тепловой защиты конструкций.

Следует отметить, что качество реза заготовки и работоспособность летучих ножниц во многом обусловлена функционированием их гидропривода, что подтверждается и рядом изобретений [1, 2], направленных на улучшение его конструкции. Основными признаками нарушения режима работы гидропривода являются: наличие утечек рабочей жидкости на маслопроводах и повышение температуры на корпусе ножниц.

Анализ условий работы ножниц и конструкции их гидропривода позволил установить, что отмеченные нарушения вызваны, во-первых, использованием некачественных уплотнений и неудовлетворительной затяжкой фланцевых соединений, а во-вторых, загрязнением рабочей жидкости. Первая причина устраняется при надлежащем контроле качества устанавливаемых уплотнений и выполняемых операций по техническому обслуживанию ножниц. Вторая причина связана с заложенной при проектировании конструктивной особенностью гидропривода. А именно, рабочая жидкость в поршневую и штоковую полости гидроцилиндра подается по длинным маслопроводам, т. к. элементы гидросистемы (гидроаппаратура, маслостанция) невозможно расположить в зоне высоких температур, обусловленных нагретой заготовкой. В результате рабочая жидкость практически не обновляется и в полости гидроцилиндра поступают порции жидкости с продуктами износа корпуса гидроцилиндра и маслопроводов, что сказывается на работоспособности уплотнений и выражается в повышении и перепадах температуры корпуса гидроцилиндра.

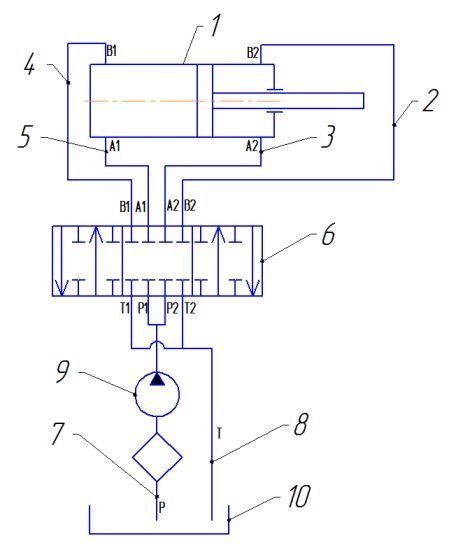

Для устранения данной причины авторами предложено изменить конструкцию гидроцилиндра ножниц путем выполнения в поршневой и штоковой полостях двух отверстий, одно из которых используется для присоединения к линии нагнетания рабочей жидкости, а другое – к сливной магистрали (рисунок 2). Принцип работы гидропривода в данном случае следующий. В начальный момент времени гидрораспределитель находится в среднем положении, подвод и слив жидкости отсутствуют. Для выполнения реза заготовки (рабочий ход гидроцилиндра) гидрораспределитель сдвигается влево, при этом открывается отверстие в поршневой полости и в неё по линии А1 из бака происходит нагнетание рабочей жидкости, и, одновременно, открывается отверстие в штоковой полости для слива жидкости по магистрали В2. Для обратного хода распределитель сдвигается вправо, линии А1 и В2 перекрываются, а открываются отверстия в штоковой полости для нагнетания жидкости из бака по линии А2 и отверстие в поршневой полости для слива по магистрали В1. Далее цикл работы повторяется. При такой схеме работы в полости гидроцилиндра для выполнения каждого реза будет поступать новая порция рабочей жидкости. Особенностью гидросистемы является больший объем маслобака, учитывающий порции рабочей жидкости, находящиеся в длинных маслопроводах.

Рисунок 2 – Принципиальная схема усовершенствованного гидропривода ножниц

1– гидроцилиндр; 2 – сливная линия штоковой полости;3 –

нагнетательная линия штоковой полости; 4 – сливная линия поршневой полости; 5 – нагнетательная линия поршневой полости; 6 – гидрораспределитель; 7 – общая

нагнетательная линия; 8 – общая сливная линия; 9 – насос; 10 – бак

Для проведения исследований о влиянии различных факторов на: функционирование гидропривода, безотказность ножниц, качество реза заготовки, а также проверки работоспособности предложенной усовершенствованной схемы гидропривода было принято решение о разработке и создании физической модели гидравлических летучих ножниц. Известно [3], что физическое моделирование позволяет получить информацию о реальном объекте путем проведения экспериментов на модели при обеспечении условий протекания явлений, имеющих ту же физическую природу.

Проектирование физической модели было выполнено с применением системы автоматизированного проектирования КОМПАС-3D. В качестве объекта-оригинала были

приняты летучие ножницы конструкции НКМЗ, находящиеся в эксплуатации на двух 6-ти ручьевых машинах непрерывного литья заготовок ПАО Енакиевский металлургический завод

.

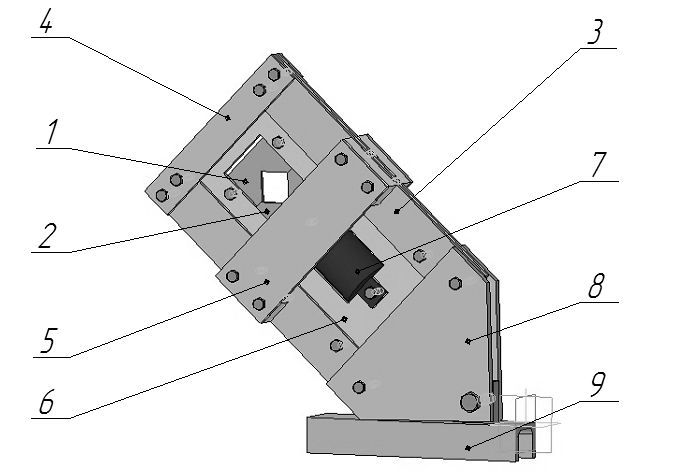

С учетом критериев подобия были определены геометрические и силовые параметры физической модели и создана трехмерная компьютерая модель ножниц (рисунок 3). Модель включает верхний неподвижный нож 1, нижний подвижный нож 2, которые установлены в корпусе. Корпус состоит из четырех стоек 3, двух верхних 4 и двух нижних 8 перекладин, соединенных болтовыми соединениями. Для повышения жесткости стойки стянуты двумя поперечинами 5. Верхний нож 1 закреплен на верхних перекладинах 4, нижний нож 2 соединяется со штоком гидроцилиндра 7. Гидроцилиндр прикреплен к раме 6 корпуса. Гидроцилиндр – возвратно-поступательного действия. Корпус установлен на основании 9 с приваренным кронштейном и фиксируется болтовым соединением.

Рисунок 3 – Трехмерная модель физической модели ножниц

Линейный масштабный коэффициент физической модели составил m = 10, масштабный коэффициент кинематического подобия mv = 10, коэффициент силового подобия mF = 104. Для моделирования стальной непрерывнолитой заготовки приняты специально изготавливаемые из парафина бруски с квадратным поперечным сечением 20х20 мм. С учетом этого гидроцилиндр модели ножниц должен иметь следующие параметры: диаметр поршня – 40 мм, ход поршня – 30 мм, давление рабочей жидкости – 0,4 МПа. В корпусе гидроцилиндра выполнены четыре отверстия, соответственно по два в штоковой и поршневой полостях, для присоединения трубопроводов. Нагнетание рабочей жидкости выполняется насосом с подачей 1,5 л/мин. через гидроаккумулятор с объемом бака 2 л.

Представленная физическая модель ножниц позволяет разместить акселерометр типа AC102-2C на подвижном ноже для измерения его ускорения в процессе реза. Значения измеряемого параметра в реальном режиме времени могут передаваться для визуализации, сохранения и обработки в персональный компьютер и по известной зависимости пересчитываться в усилие резания:

где m – масса подвижного ножа; a(t) – линейное ускорение ножа.

На физической модели планируется провести комплекс исследований по изучению влияния на качество реза и усилие резания следующих факторов:

1) концентрации загрязнений рабочей жидкости;

2) длины трубопроводов;

3) давления в гидросистеме (моделирование утечек);

4) угла наклона и угла заточки режущих кромок ножей.

Вывод

В ходе исследований будет выполнена количественная оценка влияния каждого из факторов, что позволит выдать обоснованные рекомендации по совершенствованию

конструкции гидравлических летучих ножниц и передать их для внедрения в конвертерный цех ПАО Енакиевский металлургический завод

.

Список литературы

- Пат. 2212332 РФ, МПК В 26 D 5/00, B 23 D 36/00. Гидропривод летучих ножниц / А. Ш. Абаев; ОАО Акционерная холдинговая компания

Всероссийский научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им. акад. Целикова

. – № 2001131941/02; заявл. 28.11.2001; опубл. 20.09.2003, Бюл. № 9. - Пат. 2134194 РФ, МПК В 26 D 5/00, B 23 D 36/00. Гидропривод летучих качающихся ножниц. А. Ш. Абаев; ОАО Акциионерная холдинговая компания

Всероссийский научно-исследователь-ский и проектно-конструкторский институт металлургического машино-строения им. акад. Целикова

. – № 98111279/02; заявл. 10.06.98; опубл. 10.08.99, Бюл. № 8. - Еронько С. П., Быковских С. В., Ошовская Е. В. Расчет и конструирование оборудования для внепечной обработки и разливки стали. – К.: Техніка, 2007. – 344 с.