Аннотация

Проведенные экспериментальные исследования процесса резки непрерывнолитых сортовых заготовок квадратного сечения на лабораторных ножницах, в зависимости от формы ножей и расположения профиля и установлено их влияние на максимальную величину силы резки и работу, расходуемую на разделение.

Уточнение технологических возможностей эксплуатируемого и вновь проектируемого оборудования для разделения металлопроката в технологических потоках современного металлургического производства, является одной из основных задач.

В практике металлургического производства для поперечного разделения на части сортовых заготовок в горячем и холодном состоянии широко используются дисковые пилы и сортовые ножницы [1 – 3]. При этом, следует указать, что не смотря на более широкое использование дисковых пил в технологических схемах различных сортовых станов, данный способ разделения сортового металлопроката не всегда является единственно возможным и рациональным [4].

Так в условиях ПАО Енакиевский металлургический завод

(ЕМЗ) на машинах непрерывного литья сортовых заготовок (МНЛЗ), процесс поперечной

резки на мерные длины, осуществляется при помощи гидравлических ножниц по мере полной кристаллизации заготовки. С учетом специфики непрерывного литья

именно сортовых заготовок, имеющих квадратную форму поперечного сечения, данный процесс реализуют на ножницах поперечной резки с ножами соответствующей

треугольной формы и траекторией их взаимного перемещения, наклоненной под углом 45° к горизонтальной плоскости (рис. 1).

Рисунок 1 – Общий вид гидравлических ножниц поперечной резки на мерные длины непрерывно-литых заготовок

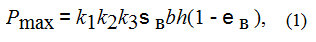

Согласно известным и достаточно широко используемым методикам расчета [1 – 3] вся протяженность процесса горячей поперечной резки выключает в себя три стадии, а именно: вмятие, резание и отрыв (рис. 2); при этом максимальное значение силы традиционной схемы процесса поперечной резки предложено определять как:

где k1 = 0,6...0,7 коэффициент, характеризующий соотношение напряжений сдвига и предела прочности металла заготовки, определяемого его химическим составом и температурными условиями реализации процесса резки;

k2 = 1,1...1,2 – коэффициент, учитывающий увеличение силы резки при затуплении ножей вследствие их длительной эксплуатации;

k3 = 1,15...1,25 – коэффициент, учитывающий влияние бокового зазора между ножами;

b, h – ширина и исходная толщина разрезаемой заготовки;

еВ – коэффициент относительной глубины вмятия, равный отношению глубины внедрения ножей в металл к исходной толщине на завершающей стадии процесса внедрения (рис. 2)

Вместе с этим указывается [1 – 3], что при определении максимального значения силы, в случае реализации процесса разделения по схеме, используемой на

ножницах МНЛЗ ПАО ЕМЗ

можно использовать результаты для случая резки параллельными ножами, заготовки с сечением равным по площади.

Рисунок 2 – Изменение силы на ножах при резке в зависимости от глубины внедрения ножей

Однако, в работе [5], на базе разработанной математической мо- дели энергосиловых параметров процесса поперечной резки непрерывнолитых заготовок на мерные длины, было показано, что распределение силы резки в зависимости от хода ножей и температурно-деформационных параметров имеет сложный характер. При этом по отношению к традиционным методам расчета [1 – 3] степень уточнения может достигать 50% и более за счет корректного учета реальной геометрии и кинематики развития очага деформации.

В качестве цели данной работы ставилась задача экспериментально исследовать энергосиловые параметры процесса поперечного разделения на ножницах непрерывнолитых сортовых заготовок в горячем состоянии.

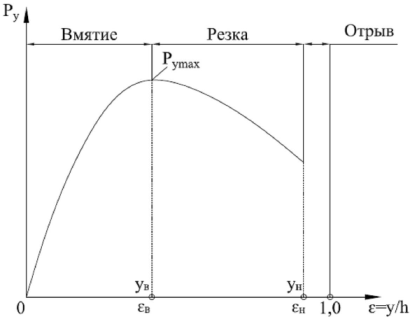

Для достижения указанной цели проводили лабораторные исследования на ножницах поперечной резки Н-20 ДГМА (Донбасская государственная машиностроительная академия, г. Краматорск). Кинематическая схема ножниц представлена на рисунке 3.

Система регистрации включала в себя осциллограф многоканальный светолучевой Н145, сигнал на который подавался от датчика, установленного в верхнем суппорте ножниц, питание и регистрация изменения сопротивления полумоста датчика осуществлялись посредством усилителя ТА-5.

Рисунок 3 – Кинематическая схема установки ножниц (а), положение квадратной заготовки при ее разделении параллельными (б) и фасонными (в) ножами

В приводе ножниц для понижения частоты вращения приводного вала и снижения скорости резки использовался мотор–редуктор 1 типа МЦ2С–63 с электродвигателем переменного тока, что позволило получить скорость перемещения верхнего суппорта равную 2 мм/с. Кинематическая схема ножниц представлена на рис. 3, а. От мотор-редуктора 1, посредством клиноременной передачи 2, имеющей в своем составе ведущий шкив 3 и ведомый 4, крутящий момент передается на быстроходный вал одноступенчатого цилиндрического редуктора 5, установленного в станине 6 ножниц. Исполнительным элементом ножниц является эксцентриковая передача, состоящая из эксцентрика 7, закрепленного на выходном валу цилиндрического редуктора 5 и шатуна 8. Возвратно-поступательное движение шатуна 8 передается верхнему суппорту 9, установленному в расточках станины 6 ножниц, вертикальность перемещения суппорта 9 регулируется соответствующими направляющими, закрепленными на внутренней поверхности расточек станины. Между нижней головкой шатуна 8 и верхним основанием подвижного суппорта 9 установлен датчик 10. В нижней части верхнего подвижного суппорта 9 размещен верхний нож 11, нижний нож 12 закреплен в нижнем неподвижном суппорте 13, жёстко сопряженном с узлом станин 6.

Подвижный 11 и неподвижный 12 ножи изготовлены из стали 5ХВС с термообработкой до HRC = 50…55. Конструкция режущих кромок несимметрична относительно вертикальной оси и выбрана таковой, чтобы можно было моделировать услови.я резки сортовых заготовок параллельными ножами (рис. 3, б), и ножами с фигурной, в виде прямоугольного треугольника, режущей кромкой (рис. 3, в).

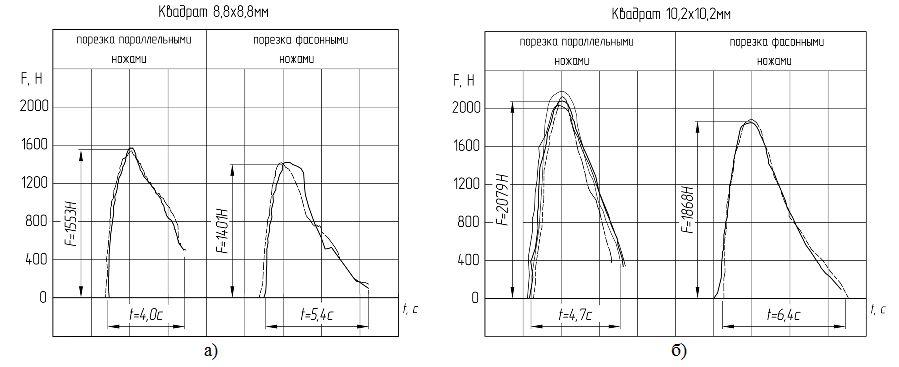

В ходе проведения эксперимента в качестве исследуемых образцов использовали свинцовые заготовки квадратного сечения hхh = 8,8х8,8 и 10,2х10,2 мм. При этом, для сравнения, образцы разрезали двумя способами: в первом случае рез производился параллельными ножами (рис. 3, б); во втором – резали фасонными треугольными ножами (рис. 3, в). Результаты измерения силы резки представлены на рисунке 4.

Анализ полученных зависимостей показывает, что максимальная сила резки выше при выполнении разделительной операций на ножницах с параллельными ножами. Так, при порезке квадрата сечением 8,8х8,8 мм, максимальная сила резки на параллельных ножах составила 1553 H, при использовании фасонных ножей – 1401 H; для квадрата сечением 10,2х10,2 мм, максимальная сила резки на параллельных ножах равна 2079 H, на фасонных – 1868 H. Таким образом, снижение максимальной силы резки составило: для квадрата 8,8х8,8 мм – 9,79%; для квадрата 10,2х10,2 мм – 10,15%.

В свою очередь, размещение профиля на угол

, необходимое для порезки в фасонных ножах приводит к увеличению времени собственно резки (хода ножа до

полного разделения) и снижению производительности, что в условиях МНЛЗ не является критичным.

Также производили анализ работы резки, путем графоаналитического сравнения площадей кривых сил резки (для чего на каждую осциллограмму наносилась сетка). Результаты показали достаточно высокую сходимость величины работы резки (разница составила менее 5%) при различных схемах реализации разделительной операции образцов одинакового сечения.

Рисунок 4 – Осциллограммы измерения силы резки параллельными и фасонными ножами квадратной заготовки размером:

а) 8,8х8,8 мм;

б) 10,2х10,2 мм

По результатам работы можно сделать следующие выводы:

– максимальная сила резки, зависит от положения профиля (направления движения ножей) и формы

используемых ножей;

– величина максимальной силы резки параллельными ножами до 10% выше, чем при резке фасонными ножами на угол

;

– работа резки

квадратной заготовки практически не зависит от способа порезки (формы ножа) и положения заготовки.

Результаты работы могут быть использованы при дальнейших исследованиях разделительных операций фасонных профилей на ножницах с целью расширения представления о процессе резки и повышения степени точности расчета энергосиловых параметров процесса.

Библиографический список

- Королев А. А. Конструкция и расчет машин и механизмов прокатных станов / А. А. Королев. – М.: Металлургия, 1985. – 375 с.

- Целиков А. И. Прокатные станы: учебник для вузов / А. И. Целиков, В. В. Смирнов. – М.: Металлургиздат, 1958. – 432 с.

- Машины и агрегаты металлургических заводов: учебник для вузов, в 3 т. / А. И. Целиков, В. М. Полухин, В. М. Гребеник и др. – М.: Металлургия, 1988. – Т. 3. Машины и агрегаты для производства и отделки проката. – 680 с.

- Илюкович Б. М. Прокатка и калибровка. В 6 т. Т. 1. Основы теории калибровки. Калибровка блюмов и заготовки, кругов и шестигранников, квадратной стали, проволоки и арматуры: справочник / Б. М. Илюкович, Н. Е. Нехаев, С. Е. Меркурьев; под. ред. Б. М. Илюковича. – Дніпропетровськ: РВА

ДніпроВАЛ

, 2002. – 506 с. - Численная методика расчета энергосиловых параметров процесса горячей поперечной резки непрерывнолитых сортовых заготовок / А. В. Сатонин, С. М. Стриченко, А. В. Завгородний, А. А. Житлова // Обработка материалов давлением: сб. науч. тр. – Краматорск ДГМА, 2011. – № 2 (27). – С. 43 – 47.