Аннотация

Выполнен теоретический анализ процесса горячей резки на ножницах с параллельными ножами.

В настоящее время, поскольку экспериментальные исследования процессов обработки давлением в промышленных условиях сопряжены с целым рядом финансовых затрат и организационных трудностей, а также благодаря росту возможностей вычислительной техники, успешно развиваются подходы теоретических исследований, базирующиеся на разработке численных математических моделей. В основу данных моделей положены методы теории упругости и пластичности, а также вопросы механики разрушения, что, при достоверной информации о механических свойствах конкретного материала, позволяет в максимально полной степени отображать реальные физические процессы, протекающие в металле.

В современных условиях, применение процесса горячей резки в технологических линиях производства толстых горячекатаных листов является весьма эффективным и перспективным [1]. Поэтому, расширение представления о протекании процесса горячей резки является важной научно-практической задачей, для решения которой целесообразно использовать современные теоретические подходы и методы, среди которых особое место занимает метод конечных элементов (МКЭ). Данный метод достаточно активно используется при решении широкого круга разнообразных задач [2], в том числе и при математическом моделировании процессов обработки давлением [3].

Максимально полная степень отображения реального процесса в ходе моделирования МКЭ возможна только при соблюдении определенных условий. Применительно к процессу резки металла на ножницах для получения адекватных результатов моделирования также существует ряд требований, которые должны учитывать особенности реализации и протекания процесса [4].

Целью данной работы является расширение представления о протекании процесса резки горячего металла на ножницах и поиск возможностей дальнейшего совершенствования методов расчета.

Для достижения данной цели проводились теоретические исследования на базе МКЭ путем математического моделирования процесса резки горячего металла на ножницах с параллельным резом.

Математическое моделирование осуществлялось на базе программного комплекса ABAQUS. Для чего была разработана конечно-элементная математическая модель, описывающая плоскую задачу резки параллельными ножами и учитывающая жесткость станины.

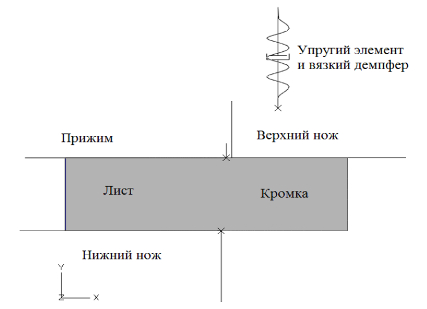

Модель (рис. 1) состоит из трех абсолютно жестких недеформируемых тел – прижим, верхний и нижний ножи, а также деформируемого бруса, моделирующего лист и отрезаемую кромку. С целью учета упругой деформации станины в модель введен упругий элемент, а для исключения значительных динамических колебаний – вязкий демпфер.

При этом движение сообщается одновременно нижнему ножу и прижиму, тогда как верхний нож может смещаться, только преодолевая жесткость (упругую деформацию) упругого элемента (станины).

Деформируемый брус представляет собой сетку из изопараметрических четырехугольных линейных элементов с редуцированной схемой интегрирования, имеющих свойства сплошной деформируемой среды в условиях плоской деформации

Учитывая, что процесс резки сопровождается большими пластическими деформациями, в ходе математического моделирования использовалась процедура адаптации сетки в формулировке Лагранжа-Эйлера [3, 5]. Инструменты моделировались как аналитические недеформируемые поверхности.

В основу модели контактного взаимодействия был положен закон трения Амонтона-Кулона, как отношение напряжения трения (касательного) к внешнему контактному давлению между контактирующими телами.

Рисунок 1 – Общий вид модели резки параллельными ножами с учетом упругой деформации станины

На левую боковую поверхность бруса накладывалось ограничение по его перемещению вдоль оси Х.

Разрушение материала моделировалось методом исключения элементов из расчета, после исчерпания ресурса пластичности в соответствии с диаграммой пластичности [3, 5, 6].

Исходными данными для расчета были приняты следующие: толщина разрезаемого листа – 10 мм, ширина отрезаемой кромки – 15 мм, номинальная температура процесса – 600, 700 и 800 оC, скорость резки – 28 мм/с.

В качестве исследуемого материала была выбрана сталь 09Г2, поскольку для этой марки стали в литературе [6] приведены данные о ее пластичности в области близкой к исследуемому диапазону температур. Механические свойства для выбранной марки стали определяли в соответствии с известной методикой Л. В. Андреюка [7].

Учитывая, что на базе данной модели решается плоская задача, то жесткость станины ножниц участвующая в расчетах определялась как величина, приведенная к единице ширины разрезаемой заготовки С = 2000 (Н/мм)/м.

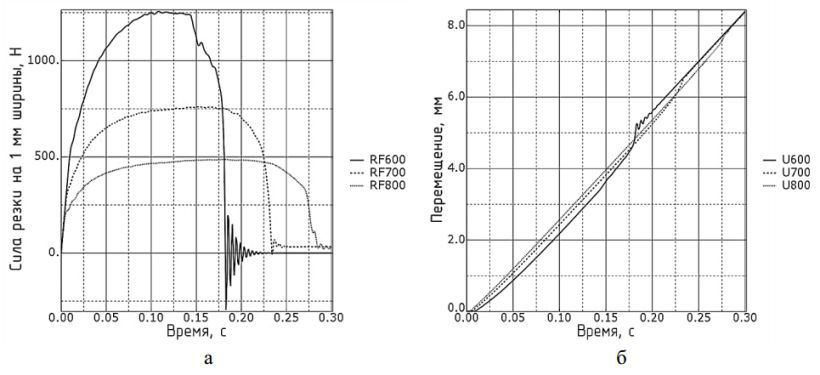

По результатам моделирования были получены зависимости изменения во времени силы резки, приходящейся на 1 мм ширины (рис. 2, а) и величины внедрения ножей в металл (рис. 2, б) при различных температурах.

Анализ зависимостей силы резки показывает, что на первоначальном этапе внедрения наблюдается одинаковый характер нарастания силы. В то же время, на графиках зависимостей внедрения ножей в металл наблюдается внедрение очень близкое к нулю. Такое поведение можно объяснить упругой деформацией станины до момента начала роста пластических деформаций в металле.

Рисунок 2 – Расчетные распределения удельной силы резки (а) и величины внедрения ножей в металл (б)

в зависимости от времени при различных температурах

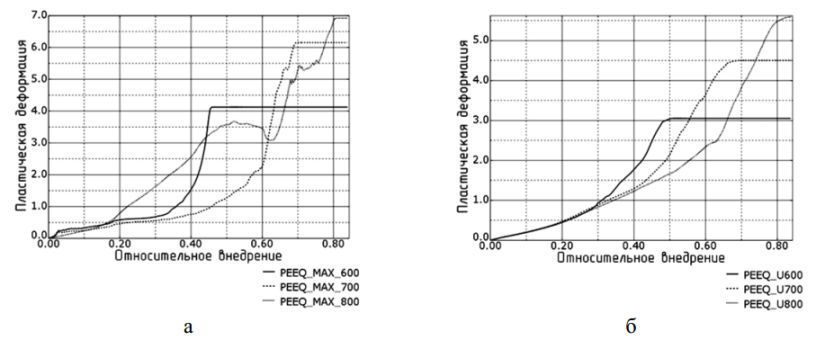

При дальнейшем анализе процесса резки устанавливалась связь между относительной глубиной внедрения ножей в металл (отношение величины внедрения к разрезаемой толщине) и величиной пластической деформации (рис. 3).

Рисунок 3 – Зависимости накопления пластической деформации от относительной глубины внедрения:

а – для элементов, которые получают максимальные значения пластической деформации перед разрушением;

б – усредненные для всех разрушаемых элементов

Поскольку величина пластической деформации в ходе процесса резки представляет собой интегральный показатель, вначале были определены элементы, которые претерпевают разрушение и величины пластической деформации для соответствующих им элементарных объемов. Так на рис. 3, а представлены зависимости накопления пластической деформации в элементах, которые получают максимальные значения пластической деформации перед разрушением. На следующем этапе были получены усредненные значения пластической деформации для всех разрушаемых элементов

Анализ данных зависимостей позволяет установить, что величина пластических деформаций в локальных объемах заготовки превышает усредненные значения на 25 – 40%, что указывает на необходимость корректного подбора аппроксимирующих функций [8], при экстраполировании кривых напряжение-деформация в сторону больших величин деформации.

Кроме того, как следует из рис. 3, б, при относительном внедрении менее 0,3 наблюдается достаточно высокая степень сходимости между относительным внедрением и величиной пластической деформации, что позволяет допустить наличие между ними функциональной связи на данном участке независимо от температуры разрезаемой заготовки.

Получение такой зависимости позволит расширить представление о процессе резки, а именно получать кривые напряжение-деформация на базе экспериментальных кривых силы резки на ножницах. Впервые попытка получить данную связь была выполнена в работе [9], однако, как было установлено позже, предложенная зависимость имела частный характер.

По аналогии с работой [9], на основании результатов моделирования были получены зависимости изменения истинного сопротивления срезу, характеризующего отношение силы резки к остаточной площади разрезаемого сечения, в зависимости от фактической глубины относительного внедрения ножей.

Учитывая тот факт, что процесс резки параллельными ножами максимально близок к условиям чистого сдвига, то величину σ можно считать интенсивностью касательных напряжений, тогда интенсивность напряжений может быть определена из известной зависимости [7]:

В ходе обработки и анализа результатов математического моделирования, для интенсивности деформаций была предложена следующая зависимость от относительной глубины внедрения ножей в металл:

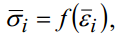

Таким образом, на заключительном этапе исследования были получены кривые текучести материала с использованием зависимости

которые сравнивались с известными зависимостями, примененными при моделировании процесса резки (рис. 4).

Рисунок 4 – Сравнение зависимостей напряжение-деформация, используемых при моделировании

и полученных по его результатам на базе кривых силы резки

на ножницах при различных температурах

Как можно видеть из представленных зависимостей кривые напряжение-деформация имеют достаточно высокую сходимость при интенсивности деформаций, что доказывает правомочность применения уравнений (1) и (2) при соответствующем выборе аппроксимирующей функции, для экстраполирования. Увеличение расхождения между данными зависимостями при росте интенсивности деформаций можно объяснить тем, что по мере роста деформации в материале заготовки постепенно накапливаются повреждения, которые в определенной степени влияют на поведение материала.

Таким образом, существует необходимость проведения дополнительных теоретических и экспериментальных исследований в данном направлении с целью выявления ряда закономерностей, позволяющих расширить представление о поведении материала и собственно процесса резки при его реализации.

Выводы

По результатам работы можно сделать следующие выводы:

– величина пластических деформаций в локальных объемах заготовки превышает усредненные

значения на 25 – 40 %, что указывает на необходимость корректного подбора аппроксимирующих функций, при экстраполировании кривых

напряжение-деформация в сторону больших величин деформации;

– при относительном внедрении ножей в металл менее 0,3 наблюдается достаточно высокая степень

сходимости между относительным внедрением и величиной пластической деформации, что указывает на наличие между ними функциональной связи независимо от

температуры разрезаемой заготовки;

– кривые напряжение-деформация, полученные по предложенной методике, имеют достаточно высокую сходимость при

интенсивности деформаций, что доказывает ее эффективность при соответствующем выборе аппроксимирующей функции для экстраполирования;

– необходимо

проведение дополнительных теоретических и экспериментальных исследований с целью выявления ряда закономерностей, позволяющих расширить представление о

поведении материала и собственно процесса резки при его реализации.

Результаты работы могут быть использованы при исследованиях и развитии методов расчета процесса резки на ножницах в горячем состоянии.

Список использованной литературы

- Боровик П. В. Совершенствование технологии и оборудования процесса продольной резки толстых горячекатаных листов на дисковых ножницах: дис. канд. техн. наук: 05.03.05 / Боровик Павел Владимирович. – Краматорск, 2008. – 225 с.

- Liu G. R. The Finite Element Method: A Practical Course / G. R. Liu, S. S. Quek. – 2003. – 348 с.

- Боровик П. В. Новые подходы к математическому моделированию технологических процессов обработки давлением: монография / П. В. Боровик, Д. А. Усатюк. – Алчевск: ДонДТУ, 2011. – 299 с.

- Боровик П. В. Развитие методов численного моделирования процессов резки металла на дисковых ножницах / П. В. Боровик. – ДГМИ: сб. науч. тр. – Алчевск, 2006. – Вып. 22. – С. 166 – 172.

- Wisselink H. H. Analysis of Guillotining and Slitting, Finite Element Simulations. Ph. D-Thesis / H. H. Wisselink. – Twente, The Netherlands, 2000.

- Паршин В. А. Деформируемость и качество / В. А. Паршин, Е. Г. Зудов, В. Л. Колмогоров. – М.: Металлургия, 1979. – 192 с.

- Федоринов В. А. Математическое моделирование напряжений, деформаций и основных показателей качества при прокатке относительно широких листов и полос: монография / В. А. Федоринов, А. В. Сатонин, Э. П. Грибков. – Краматорск: ДГМА, 2010. – 243 с.

- Боровик П. В. Выбор аппроксимации механических свойств при математическом моделировании процесса горячей резки на ножницах / П. В. Боровик, В. А. Луценко // Металлургические процессы и оборудование. – Донецк, 2011. – № 2 (24) – С. 5 – 9.

- Боровик П. В. Решение проблемы учета механических свойств материала при моделировании процесса горячей резки на ножницах / П. В. Боровик, В. А. Луценко // Сборник научных трудов. – Алчевск: ДонГТУ, 2010. – Вып. 32. – С. 175 – 181.