Аннотация

Глянь Д. В., Єшан Р. В. Автоматизоване регулювання швидкості стрічкового конвеєру Розглянуто систему автоматичного регулювання швидкості стрічкового конвеєру

У вугільній промисловості стрічкові конвеєри є одним з найбільш поширених засобів транспортування вугілля. Вантажопотік з лави не є постійною величиною, внаслідок чого значну частину часу конвеєр працює з неповним завантаженням. Потужність приводних двигунів конвеєрів досягає сотень кіловат, тому поліпшення енергетичних показників приводу дозволить зменшити витрати на електроенергію. Для вирішення цього завдання доцільно регулювати швидкість руху стрічки залежно від вантажопотоку [1]. Використання частотно-регульованого приводу стрічкових конвеєрів є одним з найважливіших шляхів розвитку цього виду транспорту.

Результати експлуатаційних досліджень, проведених у шахті WESTFALEN в Німеччині підтвердили, що в реальних умовах експлуатації швидкість стрічки конвеєра з чотирма привідними двигунами потужністю 80 кВт кожний, з живленням від частотних перетворювачів була значно нижча за номінальну (Vn = 3,8 м/с) [2]. Зі швидкістю у відрізку до 1 м/с (до 0,25Vn) конвеєр працював 46.7% відсотків усього часу роботи, зі швидкістю 1–2,5 м/с (0,25–0,65 Vn) – 42,3% усього часу роботи, а зі швидкістю 2,5–3,8 м/с (0,65–1 Vn) – 10,1% усього часу роботи.

Рисунок 1 – Діаграма швидкості стрічкового конвеєра напротязі доби на шахті WESTFALEN

При використання частотного перетворювача в приводі стрічкового конвеєра досягається наступний технічний ефект:

- високий КПД конвеєра з частотним перетворювачем;

- вирівнювання моментів приводних двигунів конвеєра з живленням від частотних перетворювачів;

- менше роздроблення породи в місцях пересипу;

- оберігання електричних двигунів приводів від можливих перевантажень і пошкоджень;

- економія електричної енергії;

- зменшення зносу обкладинок гальм конвеєра;

- підвищення ресурсу частин, які обертаються (ролики, барабани), а також зменшення зносу стрічки за рахунок зменшення кількості обертів;

- можливість плавного пуску приводу конвеєра.

Моделювання роботи стрічкового конвеєру 1Л800Д показало різницю між постійним та змінним (реальним) вантажопотоком та витрати електричної енергії у цих випадках.

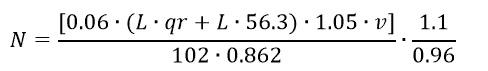

Алгоритм полягає в розрахунку масиву миттєвої потужності конвеєра при змінному вантажопотоці:

Після введення необхідної інформації відбувається моделювання стрічки конвеєра, вона представлена масивом з числом елементів рівним l/v. Потім розраховується потужність двигуна на холостому ходу.

Імітація руху стрічки моделюється за допомогою підпрограми зсуву: масив розподілення вантажу на стрічці зсувається на одиницю вправо так, що останнє значення видаляється з масиву (вихід вантажу з стрічки), першому значенню зрушеного масиву присвоюється нове значення згідно з поточним вантажопотоком.

Програма запам’ятовує значення миттєвого вантажопотоку та миттєвої потужності приводного електродвигуна конвеєра за певний період моделювання і розраховує кількість перевезеного вантажу та затрачену на це електричну енергію за зміну або за добу.

Розрахунки показали, що зміна швидкості конвеєрної стрічки в залежності від вантажопотоку дозволяє економити значну кількість електричної енергії (Рис. 2).

Рисунок 2 – Витрати електроенергії на переміщення 1т вантажу

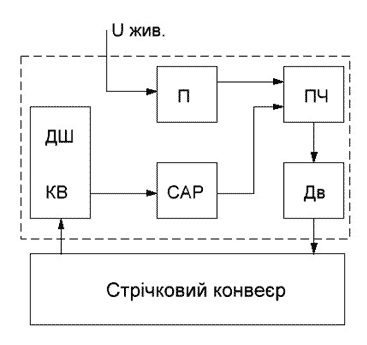

Для реалізації пропонується використовувати наступну систему автоматичного регулювання (САР) швидкістю стрічкового конвеєра (Рис. 3).

Необхідно проводити 2 вимірювання: швидкість стрічки конвеєра і маса завантаженого вугілля.

Сигнал з датчика ваги КВ і датчика швидкості ДШ надходить до САР. Живлення схеми здійснюється з іскробезпечного блоку живлення. Датчик швидкості підключений до схеми через узгоджувальний пристрій. Як засіб вимірювання швидкості використовується датчик ДКС або аналогічні йому. У блоці розміщена узгоджувальна схема, яка виконує функції зниження рівня напруги з датчика швидкості і гальванічної розв’язки його приєднання до САР. Датчик ваги розташовується на початку конвеєра, або на попередньому, що дає можливість швидше реагувати на зміни вантажопотоку. В умовах вугільної шахти рекомендується використовувати тензорезистивні конвеєрні ваги, вони є більш надійними засобами вимірювання, і так само прості в обслуговуванні і експлуатації в порівнянні з оптичними і гідравлічними датчиками.

САР обробляє сигнали з датчиків і через інтерфейс RS-485 видає регулюючий вплив на перетворювач частоти ПЧ, до якого підключений електродвигун Дв приводу конвеєра. Для контролю роботи пристрою в блоці присутній рідкокристалічний індикатор, на який виводиться інформація про швидкість і продуктивності конвеєра. Напруга на перетворювач частоти подається через пускач П.

Рисунок 3 – Структурна схема системи автоматичного регулювання швидкості стрічкового конвеєру

Також така система повинна бути узгоджена з пристроями керування конвеєрами. Існуючі системи автоматизації не передбачаюсь регулювання швидкості, вони одразу вимикають приводні двигуни уразі зниження швидкості стрічки до 75% від номінальної [3]. Отже для успішного використання САР швидкості необхідно розробити нову апаратуру керування конвеєрами або удосконалити існуючу.

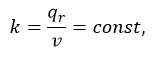

САР спільно з перетворювачем частоти повинні підтримувати сталість коефіцієнта відношення вантажопотік/швидкість:

де qr – маса вугілля на одному погонному метрі стрічки попереднього конвеєра;

v – швидкість поточного конвеєра.

При зменшенні надходження вугілля на стрічку конвеєра qr зменшується, внаслідок чого коефіцієнт k теж зменшується. САР реєструє зміни і плавно регулює швидкість, поки k не досягне необхідного значення.

Таким чином, регулювання швидкості руху приводного двигуна стрічкового конвеєру в залежності від вантажопотоку дозволить знизити витрати електричної енергії, збільшити ефективність використання стрічки, підвищити термін її служби, що важливо в умовах низької рентабельності шахт.

Список літератури

1. Гаврилов П. Д., Гимельшейн Л. Я., Медведев А. Е. Автоматизация производственных процессов. – М.: Недра, 1985. – 214с.

2. Заклика М., Колек М., Тытко С. Ленточные конвейеры с регулируемой скоростью.

3. Батицкий В. А., Куроедов В. И., Рыжков А. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности. – М.: Недра, 1991. – 303с.: ил.