Анализ существующих систем управления качания кристаллизатора в машине непрерывного литья заготовок (МНЛЗ)

Автор: Гришаев Н. А., Чернышев Н. Н.

Источник: «Материалы XV международной молодежной научной конференции «Севергеоэкотех-2014». – Ухта, 2014.

Актуальность.

Непрерывная разливка стали является одним из важнейших технологических этапов в производстве металлопродукции, поскольку она обеспечивает перевод стали из жидкого состояния в твердое и придание ей определенной геометрической формы. Кроме того условия охлаждения и затвердение стали во время непрерывной разливки в значительной мере предопределяют высокое качество металлопродукции в сравнении с консервативной системой разливки в слитки [1, 2, 7].

Современные требования рынка металлургической продукции направлены на повышение качества, увеличение производства и снижение затрат. В свою очередь эти требования вызывают необходимость модернизации действующих и создание новых машин, отличающихся высокой степенью автоматизации технологических процессов, повышенным коэффициентом полезного действия, пониженными затратами энергоресурсов, способностью гибко настраиваться на выпуск продукции того качества, которое требует потребитель [1, 2, 3, 8].

Технологический процесс непрерывной разливки стали.

Стальковш, наполненный жидкой сталью, произведенной в конверторе с помощью специального сталеразливочного крана поднимается на рабочую площадку МНЛЗ и устанавливают на стенд. Открывают шибер и наполняют промковш до заданного уровня, после чего шиберную заслонку закрывают, открывают стопор промковша и подают металл в кристаллизатор [1, 2, 6].

Предварительно дно кристаллизатора закрыто головкой затравки, представляющей собой длинный стержень, состоящий из звеньев, соединенных между собой шарнирами. Хвостовая часть затравки удерживается в валках тянуще–правильной машины.

После заполнения кристаллизатора металлом до заданного уровня запускается тянуще–правильная машина на вытягивание затравки и одновременно включается механизм качания, который сообщает кристаллизатору движение по технологической линии машины с малым ходом и большой частотой, что позволяет снизить трение между стенками кристаллизатора и корочкой затвердевающей заготовки.

В кристаллизаторе осуществляется первичное, закрытое охлаждение слитка через контакт с холодной медной стенкой, интенсивно омываемой водой по предусмотренным в ней каналам. Постепенно скорость вытягивания доводят до номинальной. Заготовка в двухфазном состоянии (жидкая сердцевина) попадает в зону вторичного охлаждения, где охлаждается в расчетном режиме открытой подачей воды с помощью форсунок [1, 2, 7, 8].

Когда место стыка головки затравки и заготовки выходит за ось последнего валка тянуще–правильного механизма, затравка отделяется от заготовки с помощью механизма отделения затравки и далее заготовка перемещается в зону режущего устройства, где осуществляется порезка на мерные длины.

Система управления гидравлическим механизмом качания кристаллизатора в МНЛЗ.

Кристаллизатор представляет собой один из наиболее важных узлов, определяющих рациональную работу МНЛЗ и оптимальное качество непрерывнолитой заготовки. Кристаллизатор выполняет функцию приема жидкого металла, попадающего в него из промковша, а также перевода части жидкой стали в твердое состояние посредством отвода тепла охлаждающей водой [7].

Гидравлический привод механизма качания в отличие от электромеханического позволяет изменять параметры возвратно–поступательного движения (частоту и амплитуду) во время разливки в зависимости от температурно–скоростных режимов движения заготовки.

Кроме положительных аспектов, качание кристаллизатора оказывает и негативное воздействие на отливаемую заготовку. Это формирование так называемых следов качания, которые представляют собой углубления в виде поперечных канавок. Они могут являться причинами образования поперечных трещин и снижать производительность.

Основные характеристики параметров качания кристаллизатора в целом оказывают значительное влияние на глубину складок (следов качания). Так, увеличение частоты качания со 100 до 200 циклов в минуту уменьшает глубину проникновения следов качания с 0,40 до 0,25 мм. При большей величине шага качания глубина проникновения заворотов увеличивается. В целом менее выраженные следы качания наблюдаются при более тонкой твердой корочке, что соответствует уменьшению времени затвердевания у мениска и увеличению перегрева при определенной скорости разливки [8].

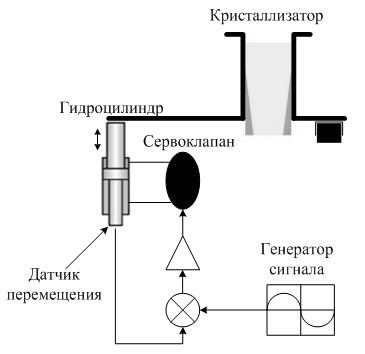

На рис.1 представлена функциональная схема системы управления механизмом качания сортовой МНЛЗ [4, 5]. Составляющими элементами системы качания являются: кристаллизатор, гидроцилиндр, сервоклапан, система управления. Кристаллизатор установлен на подвижной раме, поддерживаемой с одной стороны штоком гидроцилиндра, с другой стороны – пневмобуфером. Траектория движения кристаллизатора определяется перемещением штока гидроцилиндра.

Рисунок 1 – Функциональная схема системы управления механизмом качания сортовой МНЛЗ

Генератор сигнала, входящий в состав системы управления качанием, формирует задающий сигнал движения кристаллизатора по заданному закону. Параметры качания выбираются для каждого нового цикла с учетом текущей скорости разливки металла, исходной формы качания (синусоидальный или несинусоидальный). Отслеживая перемещение штока гидроцилиндра, производится постоянная коррекция управляющего сигнала на сервоклапан с целью выведения кристаллизатора в заданную позицию. Таким образом, система управления позволяет оперативно изменять параметры качания кристаллизатора в процессе разливки металла в зависимости от текущего изменения задающих технологических параметров [4, 5].

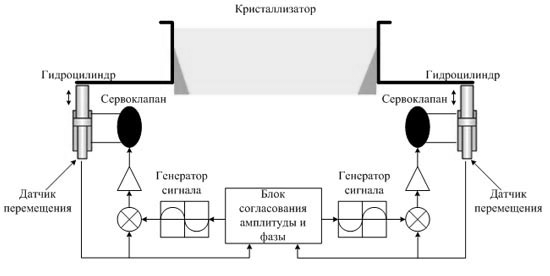

Аналогичным образом решается задача управления качанием кристаллизатора слябовой МНЛЗ. Однако конструктивные особенности механизма качания приводят к модернизации системы управления качанием. На рис.2 представлена функциональная схема системы управления механизмом качания слябовой МНЛЗ [4, 5].

Кристаллизатор слябовой МНЛЗ приводится в движение двумя гидроцилиндрами, расположенными по обеим сторонам подвижной рамы. Отсюда возникает задача обеспечения согласованного движения штоков гидроцилиндров по обеим сторонам с целью недопущения перекоса кристаллизатора.

Рисунок 2 – Функциональная схема системы управления механизмом качания слябовой МНЛЗ

Синхронная работа двух механизмов обеспечивается путем добавления в систему управления качанием блока согласования амплитуды и фазы качания. На основе определения разности в перемещениях штоков по обеим сторонам механизма качания производится коррекция параметров генераторов сигналов для каждого гидроцилиндра [4, 5].

Выводы.

Проведен анализ существующих систем управления качания кристаллизатора при производстве непрерывно-литых заготовок на основании которого определен состав и структура современных систем автоматического управления, а так же их особенности для МНЛЗ изготовляющих сляб и сортовую заготовку.

Библиографические ссылки

1. Смирнов А. Н. Непрерывная разливка стали – Донецк, ДВНЗ ДонНТУ

, 2011. – с. 482.

2. Еланский Г. Н., Гончаревич Е. Н. Сталь. Випуск–10 – 2006.– с. 18–21.

3. Ленский Е. Г., Опыт эксплуатации МНЛЗ и перспективы развития процесса непрерывной разливки стали. – М.: Захист металургійних машин від поломок – 2010 – 18 с.

4. Цупрун А. Ю. Системы управления процессами и механизмами машин непрерывного литья заготовок. Киев: Украинская Ассоциация Сталеплавильщиков;

5. Чернышев Н. Н., Комбинированная система автоматического регулирования уровнем металла в кристаллизаторе. Наукові праці Донецького національного технічного університету. Сер. обчислювальна техніка та автоматизація, випуск №2(25). – Донецьк: ДонНТУ. – 2013, С. 72–78;

6. Смирнов А. Н, Пилюшенко А. В., Минаев А. А. Процессы непрерывной разливки . Наукові праці ДонНТУ – Донецк, ДонНТУ, 2002 – с. 536.