Особенности взаимодействия экзотермических магнийсодержащих брикетов с металлической фазой

Авторы: К. Г. Низяев, Б. М. Бойченко, А. Н. Стоянов. и др.

Методика проведения исследований

Для проведения исследований применяли экзотермическую смесь, содержащую оксиды магния, кальция, железа и металлический алюминий, которая формовалась в цилиндрические брикеты (с диаметром 35 мм и высотой 50 мм) на жидкостекольной связке. Для ввода брикетов под уровень металлического расплава применяли экспериментальную установку (рис. 1), которая состояла из следующих конструктивных элементов, находящихся во взаимосвязи: печь Таммана; огнеупорная подставка; графитовый тигель с жидким чугуном; брикет из экзотермической смеси, содержащей оксид магния; механический захват; кронштейн и термопара.

Для экспериментальных исследований использовали чугун, химический состав которого приведен в таблице 1, в количестве 1600 г. Его предварительно дробили до фракции 15 – 20 мм, загружали в графитовый тигель, установленный в печи Таммана, и нагревали до температуры 1350 оС. Контроль температуры расплава осуществлялся термопарой ВАР-5 / ВАР-20 подведённой ко дну тигля.

1 – печь Таммана, 2 – огнеупорная подставка, 3 – графитовый тигель с жидким чугуном, 4 – брикет из экзотермической смеси, содержащей оксид магния, 5 – механический захват, 6 – кронштейн, 7 – термопара ВАР-5 / ВАР-20

Рис. 1 – Схема экспериментальной установки:

Режим нагрева печи Таммана был следующим: нагрев рабочего пространства осуществляли со скоростью 10 оС/мин. до температуры 1350 оС, после чего устанавливался стационарный режим, при котором за счёт подвода электроэнергии компенсировались только тепловые потери нагревательного агрегата, а дальнейший нагрев расплава практически прекращался.

В процессе проведения исследований были изготовлены пять одинаковых экзотермических брикетов, которые последовательно загружали в расплавленный чугун и выдерживали на протяжении 5, 10, 20, 30 и 50 с, извлекали и фотографировали. Для определения топографии разрушения тело брикета распиливали вдоль продольной оси и методом планиметрии определяли изменение площади поперечного сечения образцов.

Результаты проведения исследований

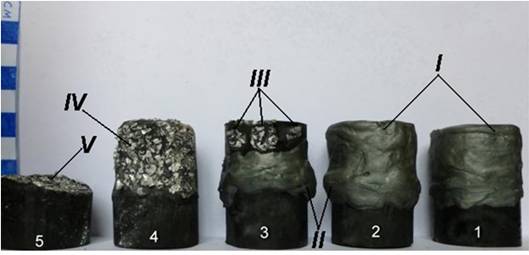

На рис. 2 представлены фотографии брикетов, извлечённых из жидкого чугуна после выдержки в течении 5, 10, 20, 30 и 47 с соответственно. Приведенные на рис. 2 результаты экспериментальных исследований подтверждают правильность выбранной физико-химической схемы.

В течение 10 с выдержки протекает первая стадия, сопровождающаяся последовательным намораживанием металлического расплава на поверхности брикета толщиной 0,8 – 0,2 мм по истечению 5 с и 0,5 – 1,5 по истечению 10 с.

При выдержке брикета под уровнем расплава на протяжении 20 с протекает совместно первая и вторая стадия. Таким образом в зоне брикета, находящейся вблизи газовой фазы продолжают протекать процессы намораживания расплава, а во всех остальных участках протекают процессы плавления намороженной корки расплава с последующим локальным разрушением поверхности. Прирост корки металлического расплава в зоне контакта брикета с газовой фазой составил 1,5 – 2 мм, а глубина поверхностного разрушения остальной поверхности брикета составляет 0,5 – 0 мм.

На протяжении 30 с выдержки брикета под уровнем расплава протекает третья стадия, сопровождающаяся процессом разрушения материала брикета. Таким образом, всея поверхность брикета подвержена разрушению, глубина которого находится в пределах 5 – 7 мм.

I – тонкая плёнка намороженного расплава, II – утолщение плёнки намороженного расплава в зоне контакта расплава с брикетом и газовой фазой, III – зона локального разрушения брикета, IV – зона поверхностного разрушения брикета, V – область брикета непосредственно контактировавшая с расплавом после объёмного разрушения.

Рис. 2 – Фотографии экспериментальных образцов при различном времени контакта с жидким чугуном: 1 – τ = 5 с; 2 ; τ = 10 с; 3 - τ = 20 с; 4 - τ = 30 с; 5 - τ = 47 с.

При выдержке брикета под уровнем расплава в течение 47–с. протекает третья стадия, при которой имеет место объёмное разрушение брикета.

Процесс взаимодействия экзотермического брикета с металлическим расплавом, в целом, согласуется с существующими положениями теплофизической теории взаимодействия твёрдых тел с расплавами. Таким образом при вводе брикета из экзотермической магнийсодержащей смеси в объём жидкого чугуна протекают следующие процессы: 1) намораживание расплава; 2) плавление намороженной корки и 3) протекание фазовых и химических превращений в вводимом материале при контакте с расплавом, приводящий к разрушению материала [Охотський В.Б.].

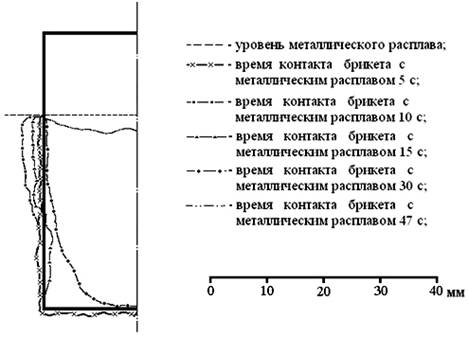

Наиболее значимым параметром взаимодействия брикета из экзотермической смеси, содержащей оксид магния с металлическим расплавом, является скорость его разрушения, которая в наибольшей степени зависит от скорости протекания химических и фазовых превращений. Для её определения была составлена топография взаимодействия экзотермического брикета с жидким чугуном (рис. 3).

Учитывая, что процесс взаимодействия подразделяется на этапы намораживания, плавления расплава и непосредственного взаимодействия экзотермической смеси с расплавом, то целесообразно определение скорости изменения геометрических параметров брикета подразделить на 2 этапа.

Рисунок 3 – Топография разрушения экзотермического брикета в процессе взаимодействия с железоуглеродистым расплавом

На первом этапе была определена скорость намораживания расплава на поверхность брикета. Максимального значения она достигает в диапазоне выдержки 5 - 10 c, что связанно с интенсивными процессами теплоотвода к материалу брикета.

На втором этапе была оценена скорость разрушения материала экзотермического брикета при контакте с металлическим расплавом. Наибольшая её значение наблюдается по достижению времени 47 c, что связанно с интенсивным протеканием реакций термитного восстановления оксидов железа и восстановления оксидов магния.

Средняя скорость процесса намораживания расплава и разрушения экзотермического брикета составляют 0,083 мм/с и 0,215 мм/с соответственно.

Выводы

- Разработана схема топографии разрушения экзотермического брикета при контакте с жидким чугуном.

- Определены cредняя скорость намораживания расплава (0,083 мм/с) и разрушения экзотермического брикета (0,215 мм/с) при контакте с жидким чугуном.

Список использованной литературы

- А. Б. Гловацкий Внедоменная десульфурация чугуна [Текст]: монография – М.: Металлургия, 1986.– 196 с.

- Д. А. Дюдкин Современные процессы внепечной металлургии чугуна [Текст]: учеб. для вузов / В. В. Кисленко, С. Ю. Бать. – Донецк: «Вебер» (Донецкое отделение), 2007. – 324 с.

- Л. С. Молчанов К вопросу о десульфурации чугуна магнезитосодержащими брикетами [Текст] /

К. Г. Низяев, Б. М. Бойченко, А. Н. Стоянов, Е. В. Синегин /

Бюллетень НТИЭИ

Чёрная металлургия

. – 2012. – № 12. – С. 47–49. - Л. С. Молчанов Термодинамический анализ процессов восстановления оксидов магния для десульфурации железоуглеродистых расплавов [Текст] / К. Г. Низяев, Б. М. Бойченко, А. Н. Стоянов, Е. В. Синегин // Металл и литье Украины. 2013. – №7. – С. 25–29.

- Б. М. Бойченко Конвертерне виробництво сталі: теорія, технологія, якість сталі, конструкції

агрегатів, рециркуляція матеріалів і екологія [Текст]: підручник для вузів /

Б. М Бойченко , В. Б. Охотський, П. С. Харлашин. - Дніпропетровськ: РВА

Дніпро ВАЛ

, 2006. - 456 с. - В. Б. Охотський Теорія металургійних процесів [Текст]: Підручник для вузів / В. Б. Охотський, О. Л. Костьолов, В. К. Сімонов та ін. - К.: ІЗМН, 1997. – 512 с.