Аннотация

Якушко С. И., Титаренко О. С. Комбинированный выпарной аппарат в производстве аммиачной селитры. Проведен анализ основных удобрений, применяемых на почвах Украины. Показано, что одним из основных видов применяемых удобрений является аммиачная селитра, которая используется под все виды сельхозкультур. Проанализированы технологии производства аммиачной селитры. Отдельно проанализирован выпарной аппарат. Предложена конструкция комбинированного выпарного аппарата упрощенной конструкции и даны его преимущества.

Постановка задачи

Азот – один из основных элементов, необходимых для жизнедеятельности растений. Он входит в состав белков, ферментов, нуклеиновых кислот, хлорофилла, витаминов, алкалоидов и других соединений. Уровень азотного питания определяет размеры и интенсивность синтеза белков и других азотистых органических соединений в растении, которые существенно влияют на процессы роста. В составе сухого вещества растения азота содержится 1-3%, в белках – 16-18%. Основной источник азота для растений – соли азотной кислоты и аммония. Поглощение его из почвы происходит в виде анионов NO3 и катионов 4NH и некоторых простейших органических соединений (простых аминокислот, легкорастворимых амидов и т.д.).

Содержание общего азота в разных почвах колеблется от 0,05 до 0,5% и зависит от типа почвы, его гранулометрического состава и содержания гумуса. Учитывая то, что в гумусе содержится около 5% азота, по содержанию общего азота можно всегда определить содержание гумуса в почве (содержание азота в процентах умножают на 20). Запасы общего азота в пахотном слое почвы содержатся в пределах 1,5-15 т / га.

Содержание минеральных соединений азота, которые участвуют в питании растений, незначительный и составляет всего 1-3%. Другая часть азота (97-99%) содержится в форме сложных органических соединений – гумусовых, белковых и других недоступных соединениях, которые в различных почвах и с неодинаковой скоростью в процессе минерализации превращаются в доступные формы. Степень обеспеченности растений доступным азотом определяют по содержанию его минеральных форм, а также легко- и лужногидролизованого азота. При средней обеспеченности растений рекомендованная норма остается без изменения, при высокой – снижается на 25-30%, а при низкой – повышается на 25-30%.

Главное место в ассортименте азотных удобрений, которые производит химическая промышленность Украина, занимают концентрированные формы: мочевина, аммиачная селитра, безводный аммиак. В основу классификации азотных удобрений положены физические свойства (твердые, жидкие, порошкообразные, гранулированные) и формы азота в них. По последнему признаку азотные удобрения разделяют на: аммонийные, аммиачные, нитратные, аммонийно-нитратные и амидные.

Аммиачная селитра (NH4NO3) – одно из самых распространенных азотных удобрений. Содержит 34% азота. Ее получают нейтрализацией азотной кислоты аммиаком. Это физиологически слабокислая соль белого или кремового цвета, легко растворяется в воде. Выпускают преимущественно в гранулированном виде. После внесения в почву аммоний поглощается грунтовым впитывающим комплексом, что снижает его подвижность, частично испытывает нитрификации. Азотная форма азота образует легкорастворимые соли, которые могут вымываться в более глубокие слои почвы, то есть теряться. Это свойство аммиачной селитры ограничивает ее внесения для основного удобрения на легких почвах.

Аммиачную селитру считают универсальным удобрением. Ее применяют разными способами под все культуры. Она является незаменимым удобрением для подпитки озимых и пропашных культур и для внесения в строки во время сева [1]. Технология производства аммиачной селитры включает нейтрализацию азотной кислоты газообразным аммиаком с использованием теплоты реакции (145 кДж/моль) для упаривания раствора селитры. После образования раствора, обычно с концентрацией 83%, лишняя вода испаряется до состояния расплава, в котором содержание нитрата аммония составляет 95-99,5% в зависимости от сорта готового продукта. Для использования в качестве удобрения расплав дробленый в аппаратах распыления, сушится, охлаждается и покрывается специальными веществами для предотвращения слеживания. Как видно из описания технологии, одной из основных и наиболее энергоемких стадий производства является выпаривание. В зависимости от принятой технологии производства этот процесс проводят в одну, две или даже в три стадии [2,3,5].

Решение поставленной задачи

В зависимости от метода кристаллизации продукта и конструкции выпарных аппаратов растворы аммиачной селитры упаривают до состояния плава различной концентрации. Если для гранулирования используется плав концентрации 99,0-99,5% NH4NO3, процесс упаривания ведут при атмосферном давлении (агрегаты АС-67). Непременным условием улучшение качества аммиачной селитры является обеспечение высокой степени упаривания ее растворов в выпарных аппаратах с достижением остаточного содержания воды в готовом продукте не более 0,3%. При кристаллизации в гранбаштах растворы упарюються к концентрации 99,7%-99,9% NН4NО3. При этом с увеличением концентрации растворов NН4NО3 при их упаривании температура раствора повышается, и растут потери аммиачной селитры с соковой парой. Поскольку при атмосферном давлении температура кипения высококонцентрированных растворов аммиачной селитры близка к температуре начала ее разложения (185 °С), упаривания проводят под вакуумом, что позволяет значительно снизить температуру кипения раствора, а при организации многоступенчатого процесса можно уменьшить и расходы свежей пары. Поэтому применяют выпарные аппараты, работающие при разрежении 550-600 мм рт. ст. Это позволяет упарюваты растворы при пониженных температурах их кипения, что способствует уменьшению потерь продуктов на этой стадии производства.

Для упаривания растворов аммиачной селитры часто применяют двух- или трехступенчатую схему испарения. Двухступенчатое упаривания проводят с таким расчетом, чтобы в первой ступени концентрация повышалась до 84%, во втором – до 99,5% и выше. Для упаривания применяют пленочные выпарные аппараты в виде кожухотрубчатых теплообменников с сепараторами специальной конструкции. отличительной особенностью этих аппаратов является упаривания растворов в тонкой пленке (слое), которая движется с скоростью до 25 м/сек вдоль внутренней поверхности трубок.

Для упаривания аммиачной селитры используют выпарные аппараты различных конструкций. Обычно для первой степени упаривания, то есть для упаривания растворов не слишком высокой концентрации, используют вертикальные выпарные аппараты пленочного типа. Для выпарки второй степени до последнего времени использовали трубчатые горизонтальные аппараты (теперь установлена ??возможность использования и для второго степени более эффективных выпарных аппаратов пленочного типа). Третья степень выпарки осуществляется в аппарате с падающей пленкой с одновременным продувкой горячим воздухом (Примерно 1800С) [2].

Если в качестве исходного кислоты применять 56-58% HNO3, ограничиваются одноступенчатый упариванием раствора аммиачной селитры. В этом случае в аппарате ВТН образуется концентрированный (82-84% -ный) раствор HNO3 с высокой температурой кипения. Для упаривания такого раствора нельзя использовать соковую пару с нейтрализационных аппарата, поэтому применяют только свежую пару давлением 9 ат. На одноступенчатую выпарную установку требуется меньше капиталовложений по сравнению с двухступенчатой, уменьшаются и эксплуатационные расходы.

Для проведения процесса выпаривания в одну стадию применяют комбинированные выпарные аппараты [5]. Эти аппараты состоят из пленочного трубчатого испарителя, в межтрубное пространство которого подают пар давлением 1,3-1,4 МПа. В его трубном пространстве происходит упаривание раствора до концентрации 99,0-99,5% NH4NO3. В нижней тарельчатые массообменных части аппарата на провальных тарелках с змеевиками, которые обогреваемые паром, за счет продувки раствора воздухом при 175-1900С, происходит дальнейшая концентрация плавает в 99,7-99,8%. Известны конструкции, в которых концентрационный часть выполняется либо в виде дополнительной обечайки, содержащий пять тарелок, на трех верхних из которых расположены грея змеевики, или две тарелки, встраиваемые в днище аппарата [3].

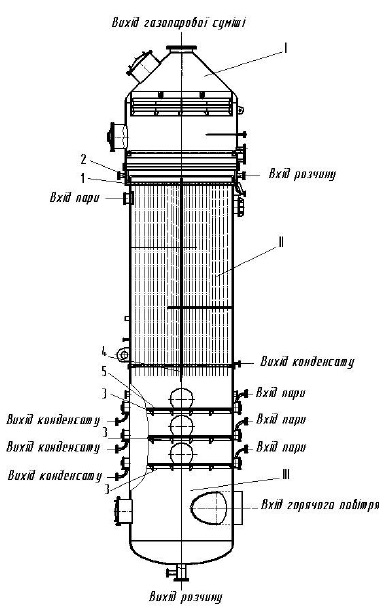

Разработан и прошел промышленное испытание комбинированный выпарной аппарат упрощенной конструкции, представленный на рис.1.

Рисунок 1 – Конструкция комбинированного выпарного аппарата

Предложенный вертикальный комбинированный выпарной аппарат с падающей пленкой предназначен для упаривания щелочного раствора аммиачной селитры с массовой долей нитрата аммония не менее 89%. Процесс осуществляется под давлением 0,02 МПа с помощью насыщенного пара под давлением 0,16 МПа и температурой 112,7 °С, с протиструменевим продувкой горячим воздухом с температурой 187-194 °С.

Вход исходного раствора происходит в верхней части (I) аппарата. через специальный распределительное устройство он попадает в трубное пространство греющей камеры, где происходит его упаривания. Трубки в нижней части имеют хвостовики 4, которые обеспечивают организацию выхода раствора и входа горячего воздуха. Ниже труб, для более глубокого упаривания, расположенные концентрационные тарелки 3 с змеевиками 5. Во тарелки организуется подвод горячего воздуха.

Эффективность применения пленочных аппаратов обусловлена высокой интенсивностью теплообмена в тонком слое, малым временем пребывания продукта в зоне высокой температуры, незначительными энергетическими затратами на проведение процесса [4].

Соприкосновения пленки жидкости, движущейся с горячим воздухом сопровождается тепло- и массообмена, благодаря чему раствор испаряется с образованием парогазовой смеси. Эффективность испарения раствора зависит от температурного напора между газовым потоком и пленкой жидкости, поверхности контакта фаз и времени термического воздействия газа на подвижную пленку жидкости.

Выводы

Расчет пленочного аппарата по методике, предложенной для мобильных телефонов [4], позволило благодаря уточнению поверхности испарения уменьшить длину труб с шести до четырех метров.

Предложенная конструкция комбинированного выпарного аппарата по сравнению с комбинированными аппаратами в агрегатах АС-72М [5], позволяет сэкономить до 4,5 тонн дорогой высоколегированной стали марки 08Х22Н10Т без снижения степени упаривания. Экономия составляет примерно 135 тыс. грн.

Список использованной литературы

1. Марчук І. У., Макаренко В. М., Розтальний В. Є., Савчук А. В. Вміст азоту в

рослині та грунт. Азотні добрива.

2. Позин М. Е. Технология минеральных удобрений. Л.: Химия. – 1974. – 376 с.

3. Справочник азотчика – М.: Химия, 1987. – 464 с.

4. Трошенькин Б. А. Циркуляционные и пленочные испарители и водородные

реакторы. – Киев: Наукова думка, 1985. – 176 с.

5. Позин М. Е. Технология минеральных удобрений. – 6-е изд. перераб. – Л.: Химия, 1989. – 352 с.