Аннотация

Р. Р. Кафаров-Пути оптимизации работы трубчатых печей НПЗ

после 20 лет эксплуатации

Трубчатые печи являются основными потребителями топлива на НПЗ,

поэтому их оптимальная работа является определяющей для экономики нефтеперерабатывающего комплекса.

Прогрессивные инженерные решения, заложенные в проектах печей, за время эксплуатации постепенно

утрачиваются и коэффициент полезного действия снижается на десятки процентов. Однако, если степень

износа основных конструктивных узлов печей ещё не велика, то имеется возможность восстановления

первоначального уровня КПД. Оптимизация работы трубчатых печей требует в первую очередь проведения

всестороннего их обследования с использованием современных приборов для разработки и осуществления

комплекса мероприятий по восстановлению работоспособности печей, повышения их КПД. Подобные работы

были проведены в 1997-98 г. г. на бакинских нефтеперерабатывающих объединениях Азернефтянаджаг

и Азернефтяг

. Методика проведения обследования печей, сопутствующие им технологические расчёты,

последующий анализ результатов и выработка конкретных мер по оптимизации работы печей, проведённые

на вышеназванных заводах, могут служить основой для проведения аналогичных обследований на печах

технологических комплексов нефтеперерабатывающих заводов, утративших свои первоначальные эксплуатационные

показатели.

Нефтеперерабатывающая промышленность–одна из наиболее энергоемких отраслей. Трубчатые печи на НПЗ являются основными потребителями энергии в виде газового и жидкого топлива, поэтому поддержание высокого уровня экономичности их работы, т.е . КПД, является определяющим для экономики всего нефтеперерабатывающего комплекса. Закладывая в процессе проектирования трубчатых печей наиболее прогрессивные на данный момент инженерные решения, конструкторы обеспечивают максимально достижимый КПД. Однако в процессе эксплуатации печей с течением времени происходит моральное старение конструкторских решений, физический износ конструкций; в результате ухудшается работа печи, резко снижается её КПД. Практика эксплуатации трубчатых печей зачастую направлена, прежде всего, на получение конечного технологического результата, т.е. нагрева определённого объёма сырья до установленной температуры. Количество топлива, затрачиваемого при этом, нередко остаётся за рамками интересов эксплуатационников, тем более что зачастую топливом, сжигаемым в печи, являются собственные продукты переработки.

Поэтому проблема повышения эффективности работающих технологических печей является весьма актуальной. Первым и важнейшим этапом в этом направлении, как показывает опыт, является проведение всестороннего обследования трубчатых печей и разработка комплекса мероприятий, который должен быть выработан на основании такого обследования.

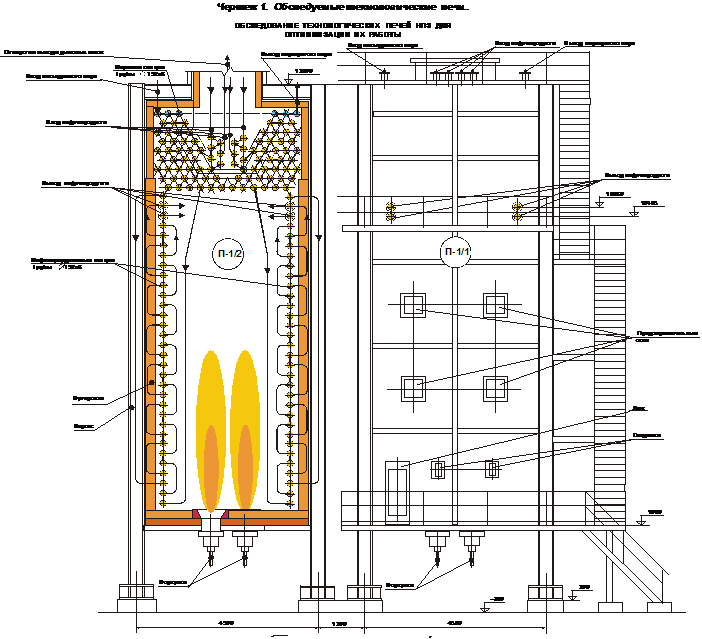

В 1997-1998 гг. были проведены комплексные обследования трубчатых печей вертикально-факельного типа двух установок ЭЛОУ-АВТ-6, построенных в конце 70-х и начале 80-х гг. на бакинских заводах и получивших наибольшее распространение на НПЗ бывшего СССР. Печи были изготовлены в Германии фирмой Grimma.

Обследования проводились в рамках программы TACIS, созданной Европейским Союзом для СНГ. Работы по обследованию печей проводились совместно со специалистами компании Stork Engineers and Contractors B.V. (Голландия- Германия).

Наиболее интересны результаты обследований, проведенных в ноябре 1998 г. на ЭЛОУ-АВТ-6 завода Азернефтяг. По результатам обследования был выпущен Отчёт, краткие извлечения из которого приводятся ниже. Выводы и предложения Отчёта могут заинтересовать научно-техническую общественность и послужить руководством для оптимизации работы печей и их реконструкции.

Оценка работы печей после снятия режимных показателей и сбора сведений

по заменам и состоянию печей завершена вычислением их КПД. В расчётах, кроме

показателей печей, снятых со штатных приборов КиА установки, и технологических

данных, использовались данные, полученные со специальных переносных замерных приборов,

предоставленных компанией Stork Comprimo: компьютерного газоанализатора марки

IMK 3000P

и прибора марки Raynger Bi LTDL 2

, измеряющего температуру

нагретых поверхностей с помощью инфракрасных лучей. Анализатором IMK 3000P

,

определялись: содержание в дымовых газах СO2, O2, CO,H2S,

SO2, NO, NO2, коэффициент

избытка воздуха–λ, величина тяги, а также температура дымовых газов на выходах печей

и температура наружного воздуха.

Результаты замеров температуры обшивки печей свидетельствуют как о превышении средней проектной температуры поверхности (t=60 °C), так и о значительных местных перегревах, доходящих на перекрытии до 200-220 °C, что говорит об износе или отпадении внутренней тепловой изоляции. В результате теплопотери с корпусов печей в несколько раз превысили проектные показатели.

Хотя форсунки находились в удовлетворительном состоянии, однако их рабочий

ресурс на исходе, рабочие показатели значительно ниже проектных. Состояние заслонок,

регулирующих подачу вторичного воздуха, исключает возможность регулировки его подачи.

В результате подсасывается большое количество избыточного воздуха, что повышает λ

и снижает КПД печи. Дымовые газы из печи проходят через котлы-утилизаторы, имеющие

низкую производительность, и работающие на самотяге из-за выхода из строя дымососов

. Характерным отрицательным фактором (зафиксированным анализатором IMK 3000 P

)

явились очень высокие температуры выхода дымовых газов из печей-в среднем 650 °C,

при умеренном превышении по коэффициенту избытка воздуха-λ=1,53…1,63.

Проведенные расчеты тепловой эффективности показали, что КПД печей находится в пределах 51-53%, т.е. он снизился от проектного уровня на 20%. Имеет место общее падение эффективности работы продуктовых змеевиков, составляющее от проектного уровня 84-87%. Сравнивая эти показатели с показателями превышения температуры выхода дымовых газов можно сделать вывод о значительном падении тепловоспринимающей способности продуктовых змеевиков. Об этом же свидетельствует снижение в два раза средней теплонапряженности поверхности труб змеевика. Падение тепловоспринимающей способности продуктовых змеевиков приводит к необходимости подавать в печь излишнее количество топлива.

При обследовании продуктовых змеевиков был зафиксирован эрозионный износ в шести последних по ходу сырья, трубах радиации в месте поворота движения среды, что, очевидно, связано со значительным увеличением скорости сырья на участке интенсивного испарения. Это приводит к быстрому износу отводов с внутренней стороны, уменьшению их толщины и необходимости частой их замены. Для избавления от данного недостатка можно заменить последние по ходу сырья трубы змеевика с диаметра 150 на 200 мм, в результате чего скорость движения сырья уменьшится в 2,1 раза и явление эрозии прекратится.

Некоторые элементы конструкции печей морально устарели и исчерпали, в значительной мере, свой рабочий ресурс. К таким можно отнести футеровку из жаростойкого бетона и форсунки.

В настоящее время новые строящиеся печи оснащаются футеровкой из облегченных съемных жаростойких материалов. Они имеют низкую плотность и большое термическое сопротивление. Если вместо жаростойкого вермикулитокерамзитобетона зафутеровать печи облегченной футеровкой из минераловатных плит и муллитокремнезёмистого войлока, то термическое сопротивление футеровки возрастет в 2,6 раза. Однако футеровку следует рассчитать и подобрать так, чтобы температура на внутренней поверхности металлической обшивки не снизилась до температуры "точки росы" и превышала её на 10-15 °C. Замена футеровки печей на более эффективную может дать экономию топлива около 2000 т/год.

Используемые в настоящее время на печах форсунки типа SODZ морально и физически устарели. Наличие в дымовых газах окиси углерода говорит о неполноте сгорания топлива при наличии значительного избытка воздуха. Это свидетельствует о плохом смешивании топлива с воздухом. Имеются также факторы, говорящие о низких экологических показателях, в числе которых сильный шум при работе и наличие в дымовых газах окислов азота. В настоящее время испытано и внедрено несколько новых типов форсунок, позволяющих работать с невысоким λ, менее шумных и экологически чистых.

Дымовые газы, выходящие из котлов-утилизаторов, сохраняют значительную тепловую энергию. Повышению общего КПД блока печей могла бы способствовать также установка после котлов-утилизаторов, по ходу дымовых газов, дополнительных теплообменных устройств, в которых можно было бы вырабатывать теплофикационную воду для санитарно-бытовых нужд завода.

Состояние основных конструктивных узлов трубчатых печей можно оценить как хорошее (каркас, лестницы, плошадки) и удовлетворительное (прдуктовый змеевик, обшивка, футеровка, форсунки); причём снижение состояния некоторых узлов печей до удовлетворительного объясняется как отсутствеем должного ухода (чисток, текущего ремота) так и завышенным тепловым режимом работы. Обследование состояния печей приводит нас к выводу, что в конструкцию печей их проектировщиками и изготовителями был заложен достаточный резерв прочности и долговечности. Исходя из этого приходим к выводу, что печи должны быть сохранены, при условии оптимизации их работы и частичной реконструкции.

На основании проведенных обследований, расчетов и анализа полученных результатов было сделано заключение относительно возможности оптимизации работы печей и предложения по их реконструкции.

Оптимизация работы печей должна состоять из: очистки поверхностей змеевиков от отложений для улучшения их тепловоспринимающей способности, приведения в рабочее состояние заслонок вторичного воздуха на форсунках и закрытия отверстий в корпусе печей, через которые подсасывается излишний воздух, возобновлении постоянного анализа дымовых газов на содержание CO и O2, проведения комплекса работ по восстановлению жаростойкого бетона футеровки и тепловой изоляции в местах ее износа, восстановлении полномасштабной эксплуатации системы утилизации тепла дымовых газов. Осуществление предлагаемых мероприятий позволит оптимизировать работу блока печей и поднять их общий КПД до проектного уровня.

Анализируя данные обследования можно предположить, что у печей всех установок, находящихся в

эксплуатации около 20 лет, будут сходные проблемы, т.е. степень и характер изношенности отдельных узлов

и будет желание у руководства установок и заводов провести модернизацию печей и восстановить их проектный

КПД, а может быть и превысить его. В этой работе, несомненно, могут помочь данные, полученные в результате

проведённого обследования, но, конечно, в каждом конкретном случае желательно было бы провести своё обследование

по методике, использованной при обследовании печей установки ЭЛОУ-АВТ-6 завода Азернефтяг

Предложения по реконструкции обследованных печей, вместе с мероприятиями по оптимизации их работы, могут способствовать повышению КПД печей и их блока в целом, обеспечить их эффективную эксплуатацию, сбережение энергии и улучшение экологических показателей НПЗ.