Аннотация

В. С. Леонтьев, Ю. В. Шариков-Методология модернизации и технического перевооружения

ректификационных комплексов нефтехимических предприятий.

Предложена методология создания технологически устойчивых ресурсо- и энергосберегающих промышленных ректификационных установок,

основанная на последовательном решении взаимосвязанных задач: предварительном синтезе технологической схемы с построением концентрационного

поля распределения примесей по технологической цепочке и в каждом аппарате в зависимости от технологических режимов; структурно-энергетической

оптимизации разрабатываемой технологии при стационарных режимах; обеспечении технологической устойчивости ректификационных комплексов;

коррекции схемы на основе моделирования ситуаций пускового периода.Приведены примеры использования методологии в химической и нефтехимической промышленности.

Ключевые слова: ректификация, методология, модернизация, модели, алгоритмы, технология

Основная доля в потреблении энергии в химических и нефтехимических технологиях (до 80 %) приходится на систему выделения продуктов из реакционной массы и их очистки методами ректификации. Эти комплексы во многом определяют выход и качество товарных продуктов. Как правило, все входящие в ректификационные комплексы аппараты связаны между собой материальными и энергетическими потоками, образующими нередко технологические рециклы. Структурная вариантность технологий выделения химических продуктов (ТВХП) из одной и той же реакционной смеси, влияющая как на энергетику, так и на аппаратурное оформление, как правило, велика.

Снижение энергоемкости, увеличение выхода и повышение качества товарных продуктов, обеспечение технологической стабильности и безопасности существующих и вновь создаваемых производств может существенно повысить их конкурентную способность и экспортный потенциал химических и нефтехимических производств. Вместе с тем на нефтеперерабатывающих заводах часто возникает необходимость повышения мощности установок и их эффективности при сохранении существующих корпусов колонн и технологической обвязки. Данные задачи можно решить за счет модернизации существующих ректификационных комплексов.

Работы по синтезу оптимальных ТВХП ведутся в ряде ведущих отечественных институтов: МГУ, РХТУ, МИТХТ, ФГУП РНЦ «Прикладная химия», а также в зарубежных фирмах: Henkel kGaA, Bayer A.G. (ФРГ), Phillips Petroleum Comp. (США) и др.

Разработка конкретных практических методик и алгоритмов является, как правило, "ноу-хау" фирм. Об уровне разработок в этой области можно судить по действующим и проектируемым производствам.

Анализ целого ряда действующих производств и разрабатываемых отечественных и зарубежных проектов показывает, что существует большой разрыв между теоретическими воззрениями и их конкретным воплощением.

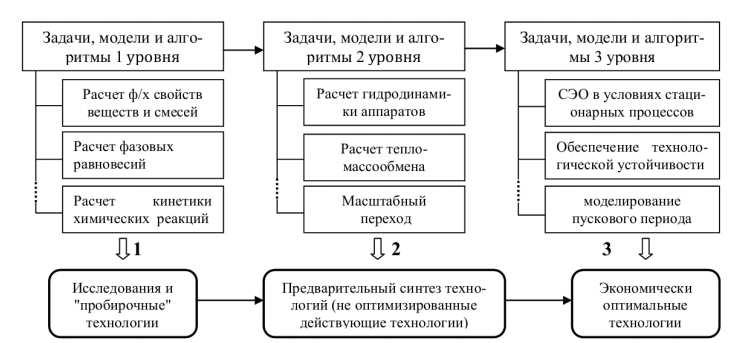

Задачи модернизации технологических процессов и оборудования являются многопараметрическими многоуровневыми, где на каждом этапе должен использоваться свой критерий оптимизации [1 , 7]. На рис. 1 показана иерархичность задач и их взаимосвязь. Решение задач первого уровня является исходным материалом для разработки технологии. Критерием оптимальности моделей первого уровня, как правило, является достоверность описания состояния среды и обеспечение совпадения расчетных и экспериментальных данных с заданной точностью. От этого зависит корректность всех дальнейших вычислений. Так в процессах ректификации анализ бинарных фазовых равновесий компонентов разделяемой смеси и потенциальных химических реакций между ними позволяет прогнозировать направление исследований процесса и определять предварительные условия разделения. Важной составляющей при решении практических задач с помощью моделей второго уровня является построение адекватных моделей тепло- и массообмена в аппаратах и их гидродинамической обстановки с учетом факторов масштабного перехода. Модели первого и второго уровней наиболее подробно и полно проработаны и реализованы в прикладных программах CHEMCAD, PRO II, ASPEN+, HYSYS и др. Однако данные комплексы являются лишь инструментом, с помощью которого можно получить как корректные, так и ошибочные результаты. Моделирование ТВХП часто ведется без учета имеющейся в действительности взаимосвязи трех основных составляющих современного производства: технологии + аппаратуры + системы автоматического управления, которые именно в своем единстве определяют оптимальную технологию выделения.

Модели третьего уровня ориентированы на конкретные производства и составляются из моделей первого и второго уровней и разрабатываемых макроблоков третьего уровня. Макроблоки представляют собой алгоритмы выбора и перенастройки моделей нижних уровней в определенных критических точках. Выбор критических точек и последовательности операций с моделями нижних уровней наименее отработаны на практике. В моделях третьего уровня в зависимости от поставленной задачи в качестве критериев оптимизации могут выступать минимум энергетических затрат, минимум приведенных затрат, максимальный выход продукта и др.

Рисунок 1 – Уровни моделирования при создании новых и модернизации действующих производств

Задачи третьего уровня ориентированы на оптимизацию ТВХП в целом, которая во многом определяет экономическую эффективность технологий в целом. В то же время, предлагаемые алгоритмы оптимизации 3-го уровня наименее отработаны на практике и часто являются либо слишком общими, не учитывают специфику оптимизируемых технологий и малопригодны для практических целей, либо предлагаются для какой-то одной конкретной технологии или узкой группы технологий. Именно поэтому разработка прикладных методов оптимизации ректификационных комплексов, применимых для широкого спектра технологий, с интегральным учетом технологических параметров, свойств потоков, структуры схемы и аппаратурных характеристик является актуальными.

На основе анализа и обобщения информации по действующим технологиям производств химической, нефтехимической, спиртовой, фармацевтической, гидролизной промышленности России и стран СНГ (более 50 производств), а также на основе оценки проблем и нештатных ситуаций, возникавших при пуско-наладке промышленных объектов и эксплуатации оборудования, нами накоплен большой опыт, “ноу-хау” и выработана стратегия разработки и модернизации технологий выделения и очистки химических и биотехнологических продуктов методами ректификации и дистилляции с разработкой моделей третьего уровня. На этой базе разработана концепция создания стабильных энергетически оптимальных технологий выделения [2- 7].

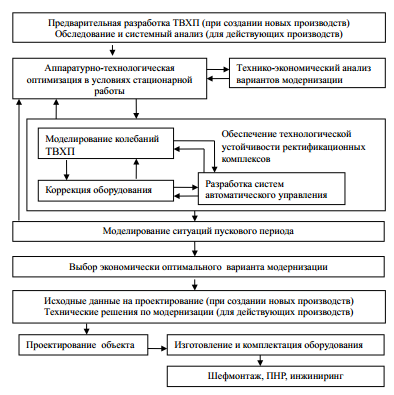

При создании технологии выделения или модернизации действующего производства необходимо рассматривать ТВХП как единый неразрывный комплекс–технология + аппаратура + система управления–и проходить несколько основных этапов разработки. На рис. 2 представлена блок-схема, отражающая взаимосвязь основных этапов работ.

Рисунок 2 – Основные этапы разработки ТВХП

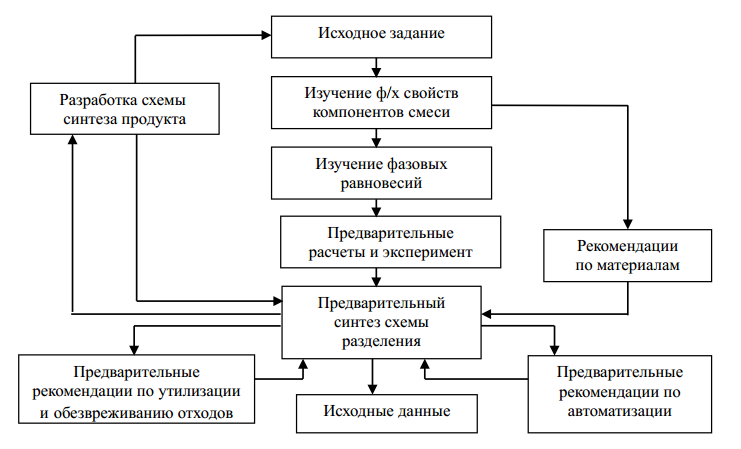

При предварительном синтезе ТВХП (см. рис. 3) на основе имеющейся информации, итерационного натурно-вычислительного эксперимента определяются основные узлы технологической цепочки, их возможная взаимосвязь, прорабатываются материальные и энергетические балансы первого приближения. Предварительный синтез ТВХП подразумевает достаточно глубокие исследования фазовых равновесий, физико-химических, теплофизических свойств индивидуальных веществ, продуктов и полупродуктов, присутствующих в технологическом процессе.

Анализ поведения смесей при изменении условий, оценка влияния давления, температуры, проверка на наличие азеотропов или близкокипящих компонентов, проработка вариантов смещения или разрушения азеотропов дают хорошую базу для выбора схемы выделения. Здесь полезными могут оказаться блоки CHEMCAD или специализированные программы, например, разработанный программный комплекс SPE, позволяющие моделировать парожидкостное равновесие (ПЖР) в бинарных и многокомпонентных системах.

Синтезированная при этом ТВХП должна гарантировать, прежде всего, качество получаемых продуктов. Естественно, что не все принятые на этом этапе решения, с точки зрения энергопотребления, выбора аппаратуры, минимизации потерь и т.д., будут оптимальными. Тем не менее, полученная информация должна быть достаточной для начала проектирования.

Этот этап является необходимым, но недостаточным для создания экономически эффективной технологии.

Рисунок 3 – Основные виды работ и их взаимосвязь при предварительном синтезе ТВХП

При обследовании действующих производств проводится анализ структуры технологической схемы, покомпонентного материального баланса, режимов работы каждой технологической стадии, конструктивных характеристик существующего оборудования и систем управления. Формулируются (совместно с предприятиями) требования к оптимизации производств: повышение выхода и качества продуктов, снижение энергоемкости, удаление лимитирующих примесей и т.д. Полученная в результате обследования информация по структуре технологической схемы, параметрам процесса, конструктивным характеристикам оборудования и системе управления является основой для разработки оптимальной технологии.

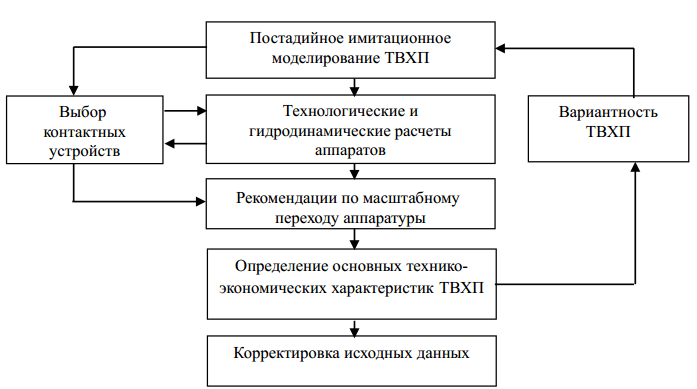

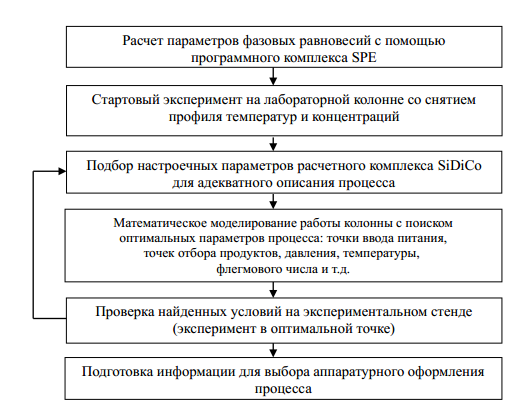

Следующим и основополагающим этапом при разработке новых современных технологий и модернизации существующих является аппаратурно-технологическая оптимизация отдельных стадий и технологии в целом при стационарных условиях работы. Причем предварительный синтез ТВХП или результаты комплексного обследования действующей технологии являются в данном случае первым приближением для оптимизации. Последовательность работ данного этапа укрупненно представлена на рис. 4.

Рисунок 4 – Последовательность аппаратурно-технологической оптимизации при стационарных условиях работы

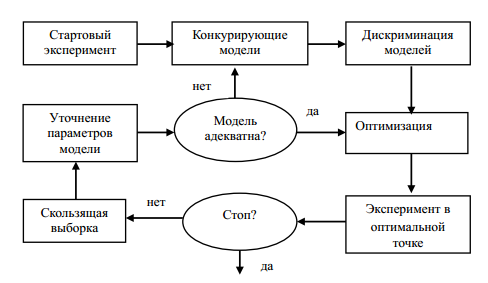

Инструментом оптимизации является имитационное моделирование процессов, включающее в себя как эксперимент, так и поиск оптимума расчетными методами, что позволяет получать достоверные результаты при минимальных затратах времени и материальных ресурсов. Процесс имитационного моделирования строится по определенному алгоритму, минимизирующему количество циклов расчет-эксперимент. Последовательность работ при постадийном имитационном моделировании представлена на рис. 5, 6.

На первом этапе проводится стартовый эксперимент для условий выбранных при предварительном синтезе схемы. Снимаются профили температур и концентраций по высоте колонны. С помощью моделирующих комплексов подбирается модель, наиболее точно описывающая эксперимент многокомпонентной ректификации: критерием адекватности является совпадение профилей температур и концентраций с заданной степенью точности.

Рисунок 5 – Алгоритм поиска оптимальных условий

Далее расчетными методами по определенным алгоритмам проводится оптимизация отдельных стадий и ТВХП в целом.

После проведения оптимизации с помощью моделирующих комплексов выполняется проверка оптимальных условий на экспериментальном стенде. Другим важнейшим этапом разработки ректификационных комплексов является решение задачи обеспечения их стабильности или технологической устойчивости. Под стабильностью (технологической устойчивостью) понимается га-рантированный выпуск продуктов заданного качества, с обеспечением заложенных энергетических и расходных показателей при всех допустимых колебаниях нагрузок, составов, температур, давлений и других технологических факторов.

Мнение, что технологическая устойчивость обеспечивается только разработкой систем автоматического управления (САУ) по крайней мере, однобоко. Технологическая устойчивость должна обеспечиваться не только за счет САУ, но и за счет правильного выбора аппаратуры и технологической обвязки, а также учета обратных связей технологического процесса.

Устойчивая технология должна строиться из отдельных устойчивых аппаратурно-технологических комплексов.

Под аппаратурно-технологическим комплексом понимается совокупность аппаратов, жестко связанных между собой материальными и тепловыми потоками, и системы автоматического управления ими. Комплекс предназначен для выполнения определенной технологической задачи и является составной частью ТВХП.

Рисунок 6 – Последовательность работ при имитационном моделировании

В практику вводится использование интервальных методов расчета, учитывающих колебания технологических параметров (состава, расходов, температур и т.д.). Системы автоматического управления (САУ) строятся с обязательным учетом конструктивных особенностей аппаратуры и ее динамических характеристик.

Завершающим этапом разработки является моделирование нештатных ситуаций и ситуаций пускового периода. На данном этапе решаются вопросы минимизации времени пускового периода и вывода производства на проектную мощность, ввода дополнительной аппаратуры и САУ, требующихся только на время пуско-наладочных работ.

В результате составляется карта вариантов модернизации с конкретной увязкой: вложения капитала–ожидаемый эффект–срок окупаемости.

Таким образом, разработка основ и научных методов создания стабильных энергетически оптимальных технологий выделения химических продуктов, проходит ряд взаимосвязанных этапов.

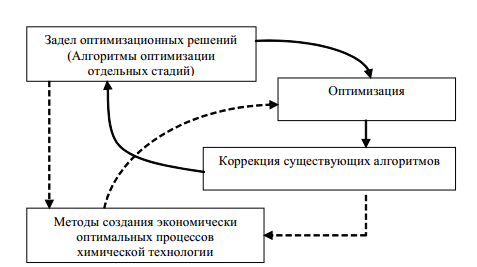

Разработанные методы, алгоритмы, методики представляют собой обобщенный опыт, и, с одной стороны, используются для оптимизации конкретных технологий, с другой стороны, каждая оптимизированная технология дает новый материал для обобщения (см. рис. 7).

Рисунок 7 – Алгоритм разработки и совершенствования методов создания экономически оптимальных процессов химических технологий

Ниже приведены некоторые примеры модернизации ректификационных комплексов химических и нефтехимических производств, выполненные по предложенной методологии.

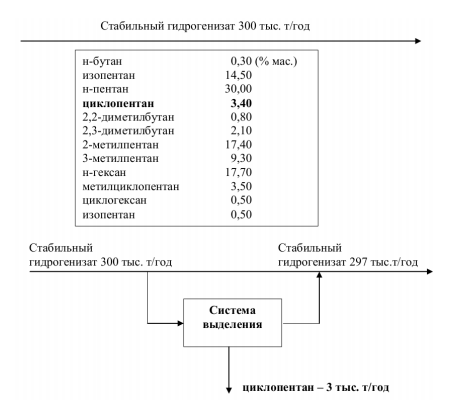

Выделение циклопентана из стабильных гидрогенизатов

Технология выделения циклопентана как индивидуального компонента из стабильного гидрогенизата блока гидроочистки установки Л-35-11/300 построена по принципу встраиваемой (см. рис. 8), когда часть потока катализата отбирается на установку выделения циклопентана, и после извлечения циклопентана вновь возвращается в основной поток.

Разработана энергосберегающая технология, представляющая собой две энергетически связанные между собой колонны, работающие при различных давлениях. Энергопотребление по предложенному варианту выделения циклопентана в 2,5 раза ниже, чем при использовании линейной схемы разделения.

Очистка катализатов риформинга нефтеперерабатывающих производств

Разработаны технические решения по снижению содержания бензола в

высокооктановом компоненте моторного топлива с 3…6 % до 0,3…0,8 % с одновременным

повышением октанового числа с 92…93 до 95…96 ПИМ и дополнительным

выпуском бензола 3…6 т/час. Проведен технико-экономический анализ

вариантов реконструкции узла очистки катализата от бензола для установки ЛЧ-

35-11/1000 на ООО КИНЕФ

. Наибольший экономический эффект достигается

при выделении бензолсодержащей фракции непосредственно из нестабильного

катализата риформинга при использовании новой колонны с регулярной насадкой

эффективностью 40 теоретических тарелок (вместо существующей тарельчатой,

имеющей 40 клапанных тарелок с к.п.д. = 0,6) и отбором бензолсодержащей фракции

в виде бокового погона из зоны экстремума концентрации бензола, максимизированного

за счет оптимизации технологических режимов и эффективности колонны.

Энергопотребление в данном случае ниже, чем при работе по двухстадийной

схеме с выделением бензолсодержащей фракции из кубовой жидкости стабилизационной колонны на 7,5 Гкал/ч.

Рисунок 8 – Встраиваемая технология выделения циклопентана

Выделение гексана ХЧ из нефтяных фракций

Разработан энергосберегающий процесс получения химически чистого гексана из нефтяных фракций с использованием высокоэффективных колонн с регулярной насадкой (80 т.т.), обеспечивающих устойчивую работу при существенных колебаниях состава сырья.

Ректификация синтетических жидких углеводородов (СЖУ)

Разработанная технология и аппаратурное оформление обеспечивает выделение из реакционной смеси СЖУ бензиновой фракции (С5…С10) с содержанием тяжелых примесей (фракция С11…С18)–не более 0,2 %, и дизельной фракции (С11…С18) с содержанием легких примесей (фракция С5…С10) не более 1,5 %. Выход товарных продуктов от потенциала составляет не менее 97,5 %.

Технология выделения и очистки гидрохинона

Разработаны три схемы выделения гидрохинона из смеси дигидроксибензолов:

- принципиальная технологическая схема стадии разделения дигирокси- бензолов (без выделения резорцина);

- принципиальная технологическая схема стадии разделения дигидроксибензолов (с выделением товарного резорцина);

- принципиальная техноло- гическая схема стадии разделения дигидроксибензолов (с отделением резорцина, но без его очистки). Разработанная технология обеспечивает: содержание бензола в смеси дигидроксибензолов–не более 0,01 %; содержание пирокатехина в смеси резорцин+гидрохинон–не более 0,01 %; содержание основного вещества (при выделении резорцина в качестве товарного продукта) – не менее 99 %; содержание основного вещества в гидрохиноне-сырце–не менее 99 %.

Технология выделения и очистки ПВ, получаемой окислением изопропилового спирта

Разработана установка выделения ацетона с использованием сложной колонны с комбинированным вводом питания и боковым отбором целевого продукта, узел выделения и очистки ПВ с использованием колонн со связанными тепловыми потоками. Проведена структурно-энергетическая оптимизация стадий выделения и очистки перекиси водорода. Исключен ряд стадий ректификации в частности, очистки от легколетучих примесей. Экономия греющего пара при использовании колонн со связанными тепловыми потоками составляет 16…25 % от потребления на всю технологию производства ПВ.

Выводы

- При модернизации ректификационных комплексов последние необходимо рассматривать в неразрывной связи: технология+аппаратура+система автоматического управления.

- Разработка технических решений по модернизации ректификационных

комплексов должна включать ряд взаимосвязанных этапов:

- системный анализ существующего производства;

- аппаратурно-технологическую оптимизацию в условиях стационарной работы с использованием имитационного моделирования, включающего минимальный эксперимент и оптимизацию численными методами;

- обеспечение технологической устойчивости;

- моделирование ситуаций пускового периода.

- Разработанная методология создания новых и модернизации существующих ректификационных комплексов позволяет при минимальных затратах временных и материальных ресурсов решать задачи по техническому перевооружению химических и нефтехимических производств с выбором экономически оптимальных вариантов.

Литература

- Леонтьев В.С., Смыкалов П.Ю. Физико-химические и математические основы интенсификации и модернизации технологических процессов и оборудования для технологического перевооружения предприятий химической индустрии // Тезисы докладов V научно-технической конференции «Технохимия-2003». СПб., 2003. C. 97-98.

- Леонтьев В.С., Смыкалов П.Ю. Создание современных экономически оптимальных технологий в химической промышленности и модернизация существующих производств с целью энерго- и ресурсосбережения // Тезисы докладов IV Международной научно-техническая конференции «Технохимия-2002». СПб., 2002. С .3-4.

- Леонтьев В.С., Шариков Ю.В., Седов В.М. Подход к модернизации и техническому перевооружению ректификационных комплексов в нефтехимической промышленности // Материалы отраслевого совещания главных механиков нефтеперерабатывающих и нефтехимических предприятий России и СНГ. М.: Компрессорная и химическая техника, 2003. С .110-117.

- Леонтьев В.С. Разработка алгоритмов энергетической оптимизации ректификационных комплексов // XVII Менделеевский съезд по общей и прикладной химии. Тезисы докладов. Т. 2. Материалы и нанотехнологии. Казань, 21-26 сентября 2003. С. 246.

- Леонтьев В.С., Щеголев В.В., Пимкин В.Г. и др. Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии. Часть 1. Современные направления развития технологии и аппаратурного оформления процессов ректификации в спиртовых производствах. Под редакцией Леонтьева В.С. С-Пб.: Тэза, 2004, 184 с.

- Леонтьев В.С. Теория и практика оптимизации брагоректификационных установок // Шестая международная научно-практическая конференция «Перспективные направления научно-технического развития спиртовой и ликероводочной отрасли пищевой промышленности». М.: Пищепромиздат, 2007. С. 134-151.

- Леонтьев В.С. Стратегия модернизации и технического перевооружения ректификационных комплексов химических предприятий // Научные чтения памяти Б.В. Гидаспова. С-Пб.:Лема, 2008. С. 138-151.