Аннотация

М. Н. Каданцев, М. И. Баязитов, А. Г.Филиппова, Р. М. Баязитов-Алгоритм оптимизации конструкции змеевиков

трубчатых печей при совместном решении задач

гидродинамики двухфазного потока и прочности

Для достижения высоких технико-экономических показателей работы трубчатых печей первостепенное значение имеет задача оптимизации конструкции трубчатого змеевика.

Оптимизация может проводиться по технико-экономическим показателям эксплуатации трубчатых печей в целом. В этом случае за критерии оптимизации могут приниматься такие как: минимум удельных затрат материалов при условии выполнения заданных характеристик и показателей надежности; обеспечение продолжительной и стабильной номинальной производительности установки; максимальный выход целевых продуктов при минимальном расходе топлива и энергетических ресурсов.

В работе Е. Фейгина рассматривается, одна из задач оптимизации конструкции змеевиков, которая состоит в вычислении оптимальной температурной траектории по длине змеевика при заданных технологических параметрах управления.

Большое количество аварий на трубчатых печах связано с разгерметизацией трубчатого змеевика и выбросом технологической среды в объем печи. В этой связи особое значение имеет оптимизация режимов с целью снижения вероятности отказов змеевика.

Другой аспект оптимизации лежит в области оптимального проектирования конструкции змеевика с целью снижения металлоемкости при обеспечении необходимых условий прочности и жесткости.

В статье обсуждается в наиболее общей форме задача реализации последовательности и содержания различных этапов процедур оптимизации змеевиков с использованием их математических аналогов, полученных путем компьютерного моделирования с использованием программных комплексов ANSYS и FlowVision. Определенны направления оптимизации змеевика и его критерии. Рассматривается алгоритмы оптимизации змеевика по заданной скорости выхода продукта из печи и обеспечения заданной прочности

Конструктивно-технологические особенности трубчатых змеевиков с изменяющим диаметром труб

Подбор оптимальных конструктивно-технологических параметров трубчатого змеевика с переменным диаметром труб, позволяющих улучшить их эксплуатационные характеристики, основывается на оценке гидродинамических параметров двухфазного потока продукта и напряженно-деформированного состояния его конструктивных элементов и узлов.

В процессах нефтепереработки, требующих нагрев сырья до состояния с высокой долей отгона (парообразования), объемный расход продукта увеличиваются и изменяется по длине змеевика, что приводит к возрастанию линейной скорости парожидкостного потока и к росту гидравлического сопротивления и как следствие, увеличению перепада давлений между входом и выходом. В связи с этим увеличиваются давление на входе в змеевик примерно пропорционально квадрату (точнее в степени 1,7-1,8) увеличения скорости движения потока.

Известный способ удаления образовавшей паровой фазы из змеевика это ее отбор в расчетной точке змеевика, что позволяет снизить давление на входе в змеевик, поскольку при этом будет иметь место снижение линейных скоростей и увеличение эквивалентного сечения змеевика [5].

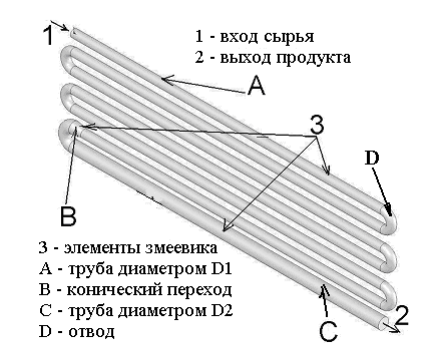

Наиболее распространенным способом снижения скорости потока на выходе из змеевика является увеличение диаметра трубы змеевика на конечном участке, как правило, по длине участка испарения. Увеличение диаметра трубы змеевика достигается путем установки конического перехода в расчетной точке B (рисунок 1). На участке AB диаметр трубы равен D1, на участке BC диаметр трубы равен D2, причем D1<D2

Рисунок 1 – Трубчатый змеевик с переменным диаметром труб

Диаметр конечных труб экрана (на участке BC) принимается с расчетом обеспечения плавного подъема температуры нагреваемой среды до заданных конечных значений температуры и давления. В целях предотвращения разложения сырья в змеевике должна поддерживаться минимально допустимая скорость с целью снижения степени отложения кокса на стенках труб.

Особенно это важно для печей установок вакуумной перегонки нефти, где с целью снижения гидравлических потерь и скорости потока используют в радиантном змеевике переход на больший диаметр труб. Это связано с тем что, одного снижения скорости потока в трансферном трубопроводе–путем увеличения диаметра трубы трансферного трубопровода бывает недостаточно, так как длина трансферного трубопровода ограничена. Кроме этого, вследствие высокого паросодержания (высокой скорости) потока данный прием приводит к возрастанию перепада давлений. Умеренный перепад давления на этих участках позволяет иметь меньшее давление и заданные скорости потока на входе в колонну для обеспечения заданных рабочих характеристик контактных устройств.

Установка конического перехода (рисунок 1, позиция В) требует незначительных затрат и позволяет получить необходимые скорости движения потока как на участке нагрева, так и на участке испарения при допустимой потере напора во всем змеевике. Выбор места установки конического перехода в данном случае производится, как правило, по фактору обеспечения требуемой скорости на выходе из змеевика, однако при этом не учитывается как возможное изменение гидродинамики двухфазного потока как до, так и после изменения размера труб, так и напряженно-деформированное состояние узлов и элементов в условиях сложного термонагружения.

Постановка задачи оптимизации конструкций трубчатого змеевика

Как известно оптимизация — это тип структурного анализа, предназначенный для нахождения лучших конструктивных решений. Он легко встраивается в процесс проектирования. Однако, оптимизация параметров трубчатого змеевика при множестве критериев оценки его свойств является сложной задачей, решение которой требует специальных методик и большого объема вычислений.

Оптимизация обычно выполняется следующим образом: прежде всего, необходимо выбрать целевую функцию. Обычно это объем, масса или геометрические размеры изделия. После выбора целевой функции пользователь определяет функциональные ограничения (например: напряжение, изгиб, собственная частота), а также проектные параметры (размеры эскизов, толщина оболочки, сечение балки и т. п.). При оптимизации каждый из параметров уменьшается до минимально возможного значения. Этот процесс включает в себя уменьшение целевой функции вследствие изменения выбранных пользователем проектных параметров и потом проверку работоспособности конструкции относительно функциональных ограничений.

Оптимизация конструкции змеевика выполнялась при решении двух задач:

- гидродинамическая задача решается выполнением следующих

шагов: определение распределения давления и температуры по длине

трубы и точки начала однократного испарения нагреваемого продукта;

определение места размещения конического перехода по длине змеевика

при заданных ограничениях (максимальная и минимальная скорость

продукта) и проектных параметрах (свойства нагреваемого продукта,

длина змеевика и т.д.). В качестве целевой функции выбирается скорость

продукта на выходе из змеевика, которую необходимо достичь с целью

обеспечения работоспособности контактных устройств аппарата,

сопряженного с трубчатой печью.

- прочностная задача состоит в том, что, исходя из полученных

характеристик давления и температуры по длине змеевика конструктивно

определяются параметры змеевика, обеспечивающие напряженно

деформированное состояние змеевика, его узлов и элементов ниже

условий предельного состояния.

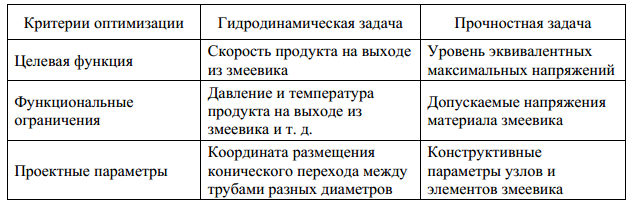

Целевая функция, функциональные ограничения и проектные параметры змеевика представлены в таблице 1.

Таблица 1. Критерии оптимизации конструкции трубчатого змеевика

При решении поставленных задач известными были следующие параметры: а) начальная и конечная температура продукта и его фракционный состав, давление на выходе; б) конструктивные характеристика змеевика: диаметр, длина, расположение опор, допустимая температура поверхности.

Методы исследования

Традиционно при изготовлении змеевиков поиск наилучшего варианта выполняется с помощью натурных испытаний, сравнивая характеристики различных образцов, что очень дорого и требует значительных затрат времени. В современных условиях это очень затратная и трудоемкая технология. Решение можно получить с применением численного моделирования на основе компьютерных технологий. Реализуемый при этом сценарный подход позволяет быстро и качественно оценить взаимосвязь множества свойств змеевика и выбрать его конструкцию таким образом, чтобы змеевик имел наименьшую стоимость, материалоемкость и наилучшие эксплуатационные свойства.

Этот подход основан на методах вычислительной гидродинамики для

моделирования процессов тепломассопереноса при нагреве и частичном

или полном испарении нефти в трубчатом змеевике, основанные на

конечно-объёмных методах решения уравнений гидродинамики. Решение

гидродинамической задачи и реализовано в программном комплексе

FlowVision российской компании ТЕСИС

.

Прочностной анализ трубчатого змеевика как системы, имеющую сложную геометрическую конфигурацию с различными конструктивными элементами выполнялся при помощи метода конечных элементов. Это позволяет получить точную оценку напряженно-деформированного состояния змеевика с учетом рабочих термосиловых нагрузок и реализован в программном комплексе ANSYS.

Решение гидродинамической задачи

Решение гидродинамической задачи сводится к определению координаты размещения конического перехода в змеевике.

Для подготовки расчёта в программе твердотельного (SolidWorks) создаются трехмерные геометрические модели змеевика и его модификаций.

После переноса геометрии змеевика в систему FlowVision, выполняется процесс расчета и задается визуализация анализируемых величин. Далее проводился анализ полученных данных при различных значениях координаты установки конического перехода.

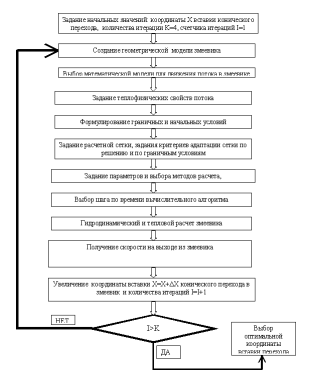

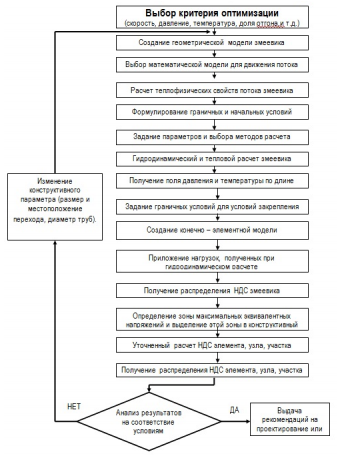

Алгоритм оптимизации змеевика по заданной скорости выхода нагреваемого продукта в ПК FlowVision предлагается выполнять в соответствии с рисунком 2.

Согласно данному алгоритму производится расчет, по которому определяется зависимость скорости потока на выходе из змеевика от координаты размещения конического перехода с возможностью оптимизации его местоположения.

Рисунок 2 – Алгоритм оптимизации змеевика по заданной скорости продукта на выходе

Определение координаты размещения конического перехода в змеевике

В соответствии с предложенным выше алгоритмом оптимизации змеевика по заданной скорости выхода продукта определяется место размещения конического перехода в змеевике трубчатой печи.

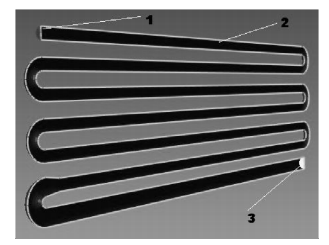

Геометрическая модель змеевика, созданная в программе Solid Works и границы расчетной области потока, показаны на рисунке 3.

Рисунок 3 – Геометрическая модель змеевика с коническим переходом: 1–вход потока; 2–труба меньшего диаметра; 3 выход потока

Скорость сырья на выходе из змеевика является одним из основных технологических параметров процесса и может выступать в качестве критерия оптимизации. При проектировании стремятся минимизировать этот критерий. Целевая функция будет иметь вид:

V=f(X)

где X–координата точки вставки конического перехода.

Для минимизации целевой функции необходимо и достаточно выполнение условий:

При решении на основе указанных условий получаем значение оптимальной скорости потока на выходе из змеевика. Рассматривалось турбулентное течение с числом Рейнольдса более 7· 104. Математическая модель, описывающая турбулентное течение слабосжимаемой жидкости, состоит из следующих уравнений: уравнения Навье–Стокса, уравнений для энтальпии, концентрации и уравнения переноса для турбулентной энергии и диссипации. Задача решалась в следующей трехмерной постановке. Геометрические размеры расчетной области: полная длина линейной части змеевика (трубы)–6 м; наружный диаметр меньшей трубы 0,159 м, наружный диаметр большей трубы 0,219 м, длина конического перехода 0,2 м; число радиантных труб экрана в расчетном потоке 7 шт., радиус отвода 0,160 м, эквивалентная (расчетная) длина радиантных труб 45 м. Граничные условия обозначены на рисунке 3 приведенном выше: на границе 1–граничное условие входа потока с давлением 1 МПа, с температурой 130 °С и концентрацией паровой фазы 0; на границе 2 – граничное условие свободного выхода с нулевым давлением; на границе 3–граничное условие стенки с логарифмическим профилем скорости у стенки, средней температурой на стенке 255 °С и двухфазным течением. Первоначально рассчитывался змеевик без конического перехода–на рисунке 4 показано распределение скорости по длине змеевика.

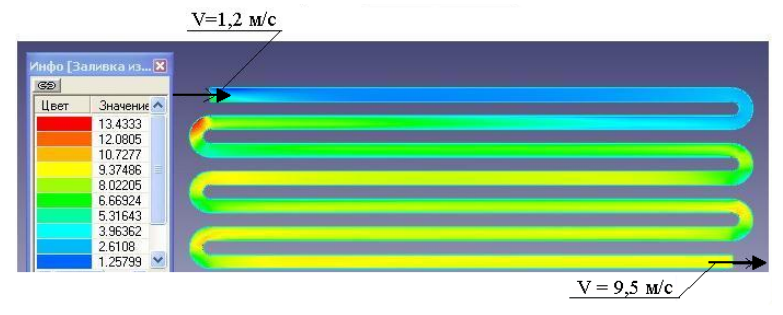

Рисунок 4 – Распределение скорости по длине змеевика без конического перехода

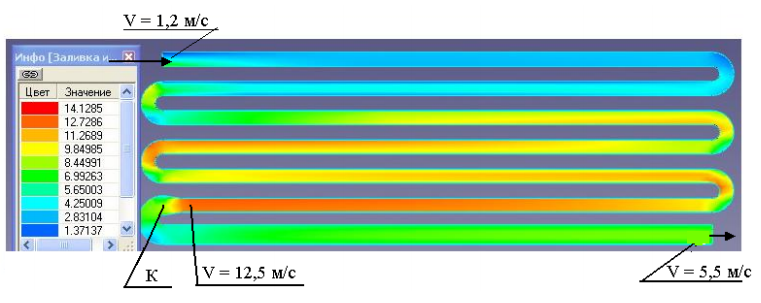

Аналогично змеевик с коническим переходом рассчитывался при различных значениях координаты установки конического перехода. На рисунке 5 приведена визуализация распределения скорости по длине змеевика.

Рисунок 5 – Распределение скорости по длине змеевика для трубы с переходом (K-место размещения конического перехода)

За начало координат был принят конец трубы (выход продукта) змеевика. Координату установки перехода определяли по следующим принципам: во-первых, он должна быть на участке однократного испарения потока в змеевике, во-вторых, один конец перехода должен сопрягаться с отводом до или после него, чтобы избежать нецелесообразных сварных швов как на трубе, так и вблизи опорных элементов змеевика. Таким образом, исходя из геометрической постановки, координата установки конического перехода от конца змеевика для решаемой задачи принимала значения, равные L = 6,5; 13,0; 19,5 м и 26 м, или в относительных значениях L/Lобш = 0,14; 0,29; 0,43 и 0,58.

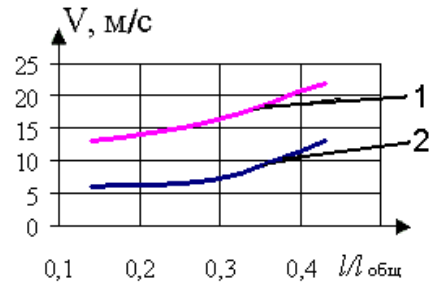

В результате моделирования установлена зависимость скорости потока на выходе из змеевика от координаты вставки конического перехода, показанная на рисунке 6.

Оптимальная точка установки конического перехода находится на расстоянии 0,1Lобш от конца змеевика в соответствии с рисунком 6. При скорости сырья на входе в змеевик 1,2 м/с максимальная скорость сырья на выходе из змеевика без перехода составляет около 9,5 м/с, змеевика с переходом 5 м/с. В зависимости от требуемой скорости потока на выходе из печи координата расположения конического перехода может быть изменена.

Рисунок 6 – Расчетная зависимость скорости потока на выходе из змеевика от координаты установки конического перехода: 1–скорость потока продукта до конического перехода; 2–скорость потока продукта на выходе из змеевика

Решение прочностной задачи

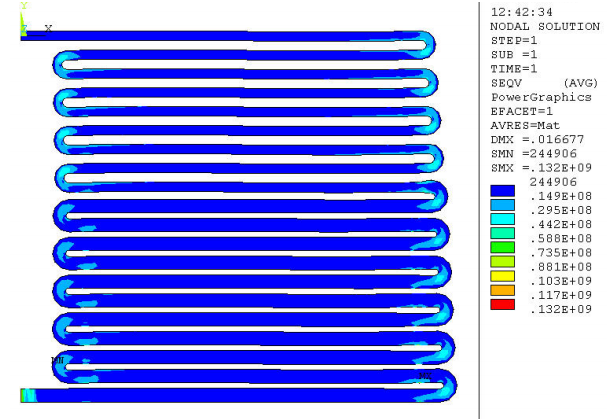

Цель расчета–оценка напряженно-деформированного состояния (НДС) змеевика с учетом нагружения переменными по длине змеевика давлением (от 1,0 МПа на входе до 0,1 МПа на выходе) и температурой (от 300 до 450 °C) согласно алгоритму оптимизации НДС змеевика трубчатой печи по прочности в соответствии с рисунком 7.

Длина горизонтального участка ветви змеевика составляет L = 6 м, диаметры труб D1 = 0,159 м, D2 = 0,219 м, радиус изгиба отвода R = 0,160 м, длина перехода Lp = 0,200 м, число труб в экране 20 шт., общая длина змеевика ~130 м. Трубчатый змеевик изготовлен из стали 15x5М. Модуль упругости для стали при температуре 350 °C принят равным 1,86· 105 МПа, коэффициент линейного расширения материала трубы 1,8· 10-5 °C-1, коэффициент Пуассона 0,3, плотность 7850 кг/м3.

Рисунок 7 – Алгоритм оптимизации змеевика по критериям прочности

Узлы созданной конечно-элементной модели закреплены с использованием шарнирно-подвижных опор. При этом фиксировано перемещения по оси Y, а в узлах по торцам труб фиксированы перемещения по всем степеням свободы–жесткая заделка. Змеевик установлен на подвижных опорах и может перемешаться в горизонтальной плоскости под действием усилий, вызванных термическим расширением его элементов в процессе эксплуатации.

На рисунке 8 представлено распределение эквивалентных напряжений от действия всех нагрузок для змеевика с переменным диаметром труб.

Рисунок 8 – Эквивалентные напряжения (Па) от действия всех нагрузок для змеевика с переходом

Выводы

- Оптимальная точка установки конического перехода находится на

расстоянии 0,1Lобщ от конца змеевика, по критерию минимизации скорости

выхода продукта

-Наиболее неблагоприятное воздействие на НДС змеевика оказывают

температурные нагрузки, причем максимальный уровень напряжений

наблюдается на последних трубах змеевика в области отвода. Если

нагрузкой является только давление, то максимальные эквивалентные

напряжения невелики и сосредоточенны на первых трубах змеевика.

- Другим фактором нагружения змеевика является его вес: анализ

показал, что максимальные напряжения составляют около 20 МПа,

а максимальный прогиб между опорами около 0,05 м, в вертикальном

направлении. Этот прогиб компенсируется температурным расширением

элементов змеевика, который составляет 0,016 м в горизонтальном

направлении.

- В случае комбинированного термосилового нагружения такими

факторами, как: давление, вес труб–НДС змеевика определяется в

основном температурой его нагрева и максимальные эквивалентные

напряжения сосредоточенны на последних трубах змеевика.

Список используемых источников

- Тучинский М. Р., Родных Ю. В. Математическое моделирование и оптимизация пиролизных установок. М.: Химия, 1979.168 с.

- Оптимальный расчет змеевика трубчатой пиролизной печи / Фейгин Е. А. и др. // Моделирование и оптимизация каталитических процессов. М.: изд-во «Нация», 1965. C.197

- Построение математической модели трубчатой печи пиролиза для целей оптимизации режимов и диагностики прогаров змеевика /Верёвкин А.П. и др. // Нефтегазовое дело: науч. -техн. журн./УГНТУ. Т. 8, № 1. 2010. С.70

- Филимонов Е.А., Кузеев И. Р. Расчет химических аппаратов на ЭВМ: учебное пособие. Уфа 1989.

- Образцова E.И. Оптимальное конструирование змеевика при промежуточном отборе паровой фазы: автореф. дис…. Уфа: изд-во УГНТУ, 2004. 24 с.