Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- Висновки

- Перелік посилань

Вступ

Україна на початку двадцять першого століття опинилася в складній економічній ситуації. Загострення відносин з Росією, всесвітні процеси подорожчання енергоносіїв, застаріле, енергоємне обладнання - це складові загрози енергетичної незалежності нашої країни.

Керівництво держави робить ставку в подоланні енергетичної кризи на атомну енергетику і розвиток альтернативних джерел енергії.

Обидва ці шляхи помилкові, вимагають величезних капітальних вкладень, і не здатні в найближчі десятиліття забезпечити безперебійне постачання дешевою енергією населення та народного господарства країни.

1. Актуальність теми

Паливоприготування включає в себе комплекс елементів обладнання і механізмів транспорту, що забезпечують безперервну подачу підготовленого для спалювання палива в пальники парового котла. Підготовка твердого палива відбувається у дві стадії: спочатку дробління шматків палива в дробилках до максимального розміру часток 15-25 мм (подріблена), а потім розмелювання роздробленого палива в паливодробильних млинах до найдрібнішого вугільного пилу (пилепріготовленія). Остання стадія відбувається безпосередньо для даного котла в котельному відділенні, і устаткування пилеприготовленія включається до складу котельної установки. Підсушка палива перед розмолом сприятливо позначається на роботі млинів. Продуктивність молоткових млинів збільшується на 20% порівняно з млинами, що працюють на сирому паливі, приблизно в 2 рази збільшився ресурс бив. Зниження розмелювальної продуктивності млинів при збільшенні вологості палива можна пояснити тим, що розмелювання вологого палива здійснюється за наявності великої кількості пластичних деформацій, що ускладнюе отримання готового вугільного пилу. За даними ВТІ встановлено, що чим більше різниця вологості розмелювального палива від величини гігроскопічної вологості, тим більше зниження розмелювальної продуктивності млинів. Попередня підсушка палива зі зняттям частини зовнішньої вологи всього на 3-5% різко покращує його сипучі властивості, усуваються труднощі транспортування вугілля на трактах паливоподачі і його руху в бункерах, збільшується теплота згоряння палива. Таким чином, попередня підсушка вугілля є складовою частиною його збагачення і вирішення питань, підвищення надійності роботи обладнання паливоподачі, пилосистем і зрештою всого котельного устаткування.

2. Мета і задачі дослідження та заплановані результати

Метою дослідження є аналіз роботи систем пилоприготовленія котлів ТПП-312А на блоках 300 МВт Зуївської ТЕС з метою підвищення техніко-економічних показників станції.

Основні задачі дослідження:

- Аналіз роботи системи пилопріготовленія.

- Вибрати шляхи підвищення ефективності пилосистеми.

- Вибрати метод дослідження.

Об'єкт дослідження: система пилопріготовленія

Предмет дослідження: дослідження модернізації системи пилоприготовленія, зниження вологості палива.

3. Огляд досліджень та розробок

Система пилепріготовленія Зуївської ТЕС.

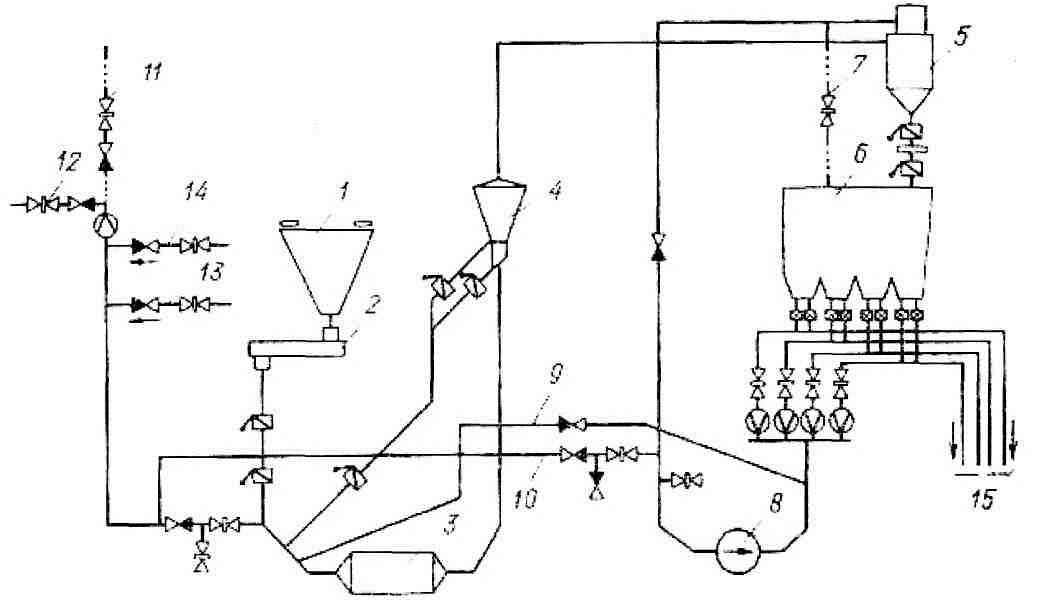

Котел обладнаний двома індивідуальними системами пилоприготовленія з промбункером (малюнок 1.1). подача вугілля в млин проводиться стрічковими живильниками сирого вугілля шириною стрічки 2000 мм. Кожна пилосистеми обладнана одним кульовим барабанним млином типу Ш-50А розмелювальної продуктивності 80 т/год (при тонкості пилу за сепаратором R9о=28%, кульковом завантаженні 80т і вентиляції 170×103 м3/год), одним сепаратором пилу СПЦВ-5500/2000, одним циклоном типу ЦН-15-4250. Потужність електродвигуна млина 1600 кВт.

Пилеповітряна суміш транспортується млиновим вентилятором МВ-180/1100, продуктивністю 170×103 м3/год, повним напором 900 кгс/м, частотою обертання 1480 об/хв. Електродвигун МВ ДАЗО-2-16-59-4У1, потужність 1250 кВт. Для підвищення вибухобезпеки при роботі пилесистем передбачена подача димових газів від ДРГ. Подача пилу в пилепроводи здійснюється шістнадцятьма пиложивильниками типу ПИЛ-10, максимальною продуктивністю 14 т/год кожний. На один пилепроводів (пальник) встановлено по два пиложивильника.

1 - бункер сирого вугілля; 2 - стрічковий живильник сирого вугілля; 3 - млин; 4 - сепаратор; 5 - циклон; 6 - бункер пилу; 7 - вологовідкачка з бункера пилу; 8 - млиновий вентилятор; 9 - лінія рециркуляції; 10 - байпас пилосистеми; 11 - гаряче повітря після повітряпідігрівника; 12 - присадка холодного повітря від дутьевого вентилятора; 13 - гарячі димові гази з газоходу після водяного економайзера від димососа рециркуляції газів; 14 - холодні димові гази з газоходу після осьового димососа котла від димососу присадки газів; 15 - пилопроводи до пальників.

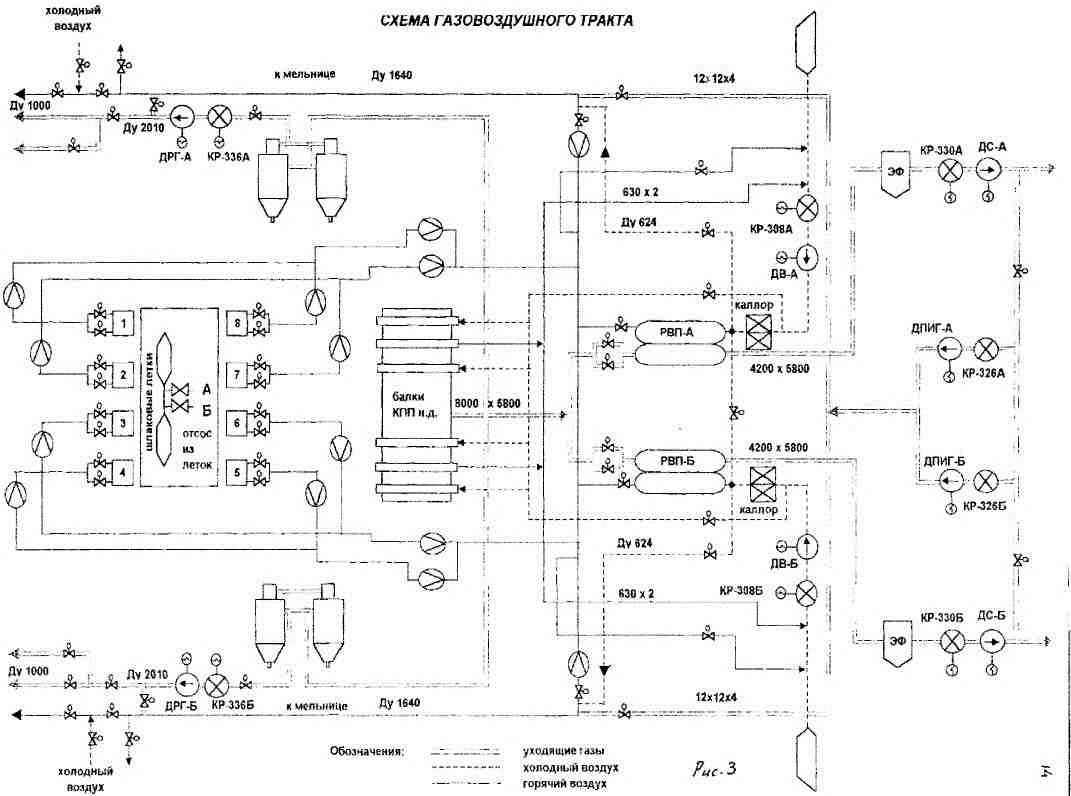

Котел обладнаний двома двох швидкісними дуттєвими вентиляторами типу ВДН-32 Б, продуктивністю 45,6×103 м3/год, повним напором 475 кгс/м2. Електродвигун вентилятора серії ДАЗО 1916/10, потужністю 1100/625 кВт, частотою обертання 730/590 об/хв. Регулювання продуктивності здійснюється осьовим напрямними апаратами димососів рециркуляції в повітряпроводи до млинів.

Видалення продуктів горіння палива з котла і транспорт їх до димаря проводиться двома осьовими димососами типу ДОД - 31Ф продуктивністю 9850×103 м3/ч, повним напором 480 кгс/м2, при температурі димових газів 100С і частотою обертання ротора 495 об/хв. Електродвигун димососа асинхронної серії ДАЗО 1910-12У1, потужністю 1700 кВт

.З метою зменшення температури димових газів на вході в ширми для запобігання шлакування ШПП і КППВД. передбачена рециркуляція димових газів вгору топки. Димові гази подаються через шліци в топку двома димососами рециркуляції типу ГД-200-500 продуктивністю 200×103 м3/ч, повним напором 480 кгс/м2 і частотою обертання 985 об/хв. Димові гази відбираються після економайзера і перед димососами проходять очистку від золи в золоконцентраторах.

Присадка димових газів в пилосистему може здійснюватися двома димососами типу ДН\17, продуктивністю 74,5×103 напором 365 кгс/м2 і частотою обертання 985 об/хв. Димові гази для присадки відбираються після основних димососів. Для очищення димових газів від золи встановлені два електрофільтри типу УГ-3-4-177

Газоповітряної тракт котла представлений на мал. 1.2.

Висновки

Система паливоприготування та паливоподачі забезпечує безперебійну і безперервну подачу палива на ТЕС, а також підготовку його до використання. При оцінці ефективності технологічних схем підготовки палива до спалювання з використанням термодинамічного методу одним з основних показників ступені термодинамічної досконалості системи є енергетичний коефіціент корисної дії (к.п.д.), визначається як відношення корисного технічного ефекту системи до витраченого. У даному випадку корисним технічним ефектом можна вважати отримання вугільного пилу необхідної вологості і температури. В роботі розглянуті системи паливоприготуванния з проміжним бункером вугільного пилу і сушкою продуктами згоряння палива, відбирають з газоходів котельного агрегату. У системах такого типу найчастіше використовуються кульові барабанні млини. Сушка продуктами згоряння палива дозволяє підвищити температуру сушильного агенту, забезпечуючи при цьому пожежовибухобезпечність системи, яка пояснюється малим вмістом кисню в сушильному агенті, а також дозволяє сушити вугілля практично з будь-якою вологістю.

Перелік посилань

- Коузов П.А., Скрябин Л.Я. Методы определения физико-химических свойств промышленных пылей/ Л.: Химия 1983 - 143 с.

- Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения/СПб., 2011 - 84 с.

- Лебедев Б.В. Технология сжигания органического топлива/ Томск: Изд-во Томского политехнического университете, 2012 - 148 с.

- Михайлов Н.М. Вопросы сушки топлива на электростанциях/ М.,Л: - 1957 - 153 с.

- Сажин Б.С. Основы техники сушки/ М.: Химия 1984 - 320 с.