Реферат по теме выпускной работы

Содержание

- Введение

- 1. Источники образования и ресурсы вторичных цветных металлов

- 1.1 Получение цветных металловв

- 1.2 Класификация отходов

- 2. Обслуживание шахтных печей

- 3. Плавка мидевмисних отходов в отражательных печах

- 4. Плавка мидевмисних отходов в электрических печах

- 4.1 Индукцийни канальные печи

- 4.2 Конвертация черной меди

- 4.3 Огненное рафинирования конвертерной меди

- 4.4 Плавка свинцевовмисних отходов в котлах

- 4.5 Печные агрегаты для плавки лома и отходов алюмини

- 4.6 Огненные отражательные печи

- 4.7 Барабанные вращающиеся печи

- 5. Канальна индукционная печь

- 5.1 Индукционные тигельные печи

- 5.2 Дуговые электрические печи

- 5.3 Развитие дуговых печей постоянного тока

- 5.4 Индукционные печи средней частоты

- Выводы

- Перечень литературы

Введение

Основное назначение вторичной цветной металлургии заключается в обеспечении сбора, заготовки, первичной обработки, производства сплавов и полуфабрикатов с использованием лома и отходов цветных металлов. В наше время заготавливаются лом и отходы практически всех цветных металлов. Учитывая ограниченность запасов рудного сырья и богатых месторождений, лом и отходы цветных металлов приобретают все большее значение в удовлетворении потребности народного хозяйства в алюминии, меди, свинца, цинка и драгоценных металлов. К наиболее важным видам, имеющих народнохозяйственное значение, принадлежит металлическая и металлосодержащее вторсырья, включающее все отходы при производстве и обработке металла, а также различные металлоизделия, выбывающих из сферы производственного и бытового потребления. Отходы, образующиеся на первом и втором металлургических переделах, в литейном производстве и используемые непосредственно, относятся к оборотным отходам. Металлургия вторичных цветных металлов - исключительно сложная в организационном отношении отрасль промышленного производства. Это обусловлено прежде всего тем, что лом и отходы цветных металлов и сплавов образуются во всех без исключения областях их потребления. Исходя из этого все предприятия и организации тем или иным образом участвуют в производстве вторичных металлов. По производственной структуре можно разделить на четыре основные группы: 1) предприятия и организации - занимающиеся ломом; 2) производственно-заготовительные управления без металлургического производства; 3) производственные объединения и производственно-заготовительные управления по металлургическому производству; 4) металлургические заводы, перерабатывающие вторсырье.

Группы и марки определяют химический состав сырья. Для каждого класса установлено до 10 и более групп. К первой группе относят чистые металлы, ко второй и последующим - их сплавы, в последней - несортированный (смешанные) лом и отходы. Сорт вторичного сырья в первую очередь определяется степенью его засоренности. При этом учитываются также размеры отдельных компонентов лома и отходов. К первому сорту относят вторичное сырье (кроме класса М), качество которого может быть охарактеризовано паспортом, где указывается наименование сырья, класс и группа (марка) партии. Второй сорт - лом и отходы, состоящие из сплавов одной марки или группы, но с большей сорностью, чем в 1-м сорте. Третий сорт - лом и отходы, поставляемые по группам сплавов, имеют примеси из черных металлов характеризующиеся большой засоренностью, чем сырье 2-го сорта. К низкосортным относятся лом и отходы, которые не отвечают требованиям, предъявляемым к сортам основных групп. Смешанный (несортированный) лом и отходы перерабатывающие предприятием принимают только по предварительному согласованию с поставщиками вторичного сырья. Специфика вторичного сырья, его разнообразия, комплексность задач, стоящих в переработке во многих случаях обуславливает применение сложных многостадийных технологических схем. Особое место в таких схемах занимают сбор и первичная подготовка вторичного сырья в металлургической переработке.

1. Источники образования и ресурсы вторичных цветных металлов

1.1 Получение цветных металлов

Металл из руды и металл из отходов не имеет химических и физических различий. Однако энергетические затраты для получения металла из руды значительно больше (иногда на порядок), чем при получении металла из отходов. Для Украины способ получения цветных металлов с лома стал с 1991 года чрезвычайно актуальным. Это объясняется тем, что в Украине отсутствует промышленная добыча руд:алюминия, меди, цинка, свинца и ряда других цветных металлов. На современном этапе из цветных металлов с собственной рудной базjq в Украине производятся только титан, ртуть, цирконий, кремний, гафний и уран.

С учетом приведенных данных можно сделать определенные выводы: • одним из основных источников алюминиевой, свинцовой, цинковой и медной руды на рынке Украины исспользуют лом и отходы цветных металлов; • лом и отходы цветных металлов экономически целесообразно перерабатывать на крупных специализированных предприятиях, имеющих в своем распоряжении современные технологии и оборудование для обработки, сортировки, подготовки и переработки сырья.

1.2 Класификация отходов

Значительное количество видов отходов и разнообразие технологий их переработки, в качестве вторичного сырья, диктуют необходимость четкой их классификации, ДСТУ 3211-95 (ГОСТ 1639-93). Классификация лома и отходов цветных металлов - разделение лома и отходов по видам, физическим признакам, химическому составу и сорностью. Отходы цветных металлов и сплавов делят на классы, группы и сорта. Класс - единица классификационного деления, определяет лом и отходы цветных металлов и сплавов по физическим признакам (лом, опилки, шлак и т.п.). Группа - единица классификационного деления, определяет совокупность марок цветных металлов и сплавов, объединенных по механическим и (или) по технологическим свойствам и близкими по химическому составу (чистый алюминий, алюминиевые литейные сплавы, алюминиевые сплавы, деформируемые, и т.п .). Сорт - единица классификационного разделения, характеризующий лом и отходы цветных металлов и сплавов по видам, сорностью и размерам.

Лом и отходы цветных металлов подразделяются по видам металлов:

- медь и медные сплавы;

- алюминий и алюминиевые сплавы;

- вольфрам, вольфрамосодержащие химические соединения, сплавы вольфрама;

- кадмий; кобальт, его соединения и сплавы;

- магний и магниевые сплавы;

- молибден, молибденовмисни химические соединения и сплавы;

- никель и никелевые сплавы;

- олово и свинец-свинцовые сплавы;

- ртуть и ее соединения;

- свинец и свинцовые сплавы;

- титан и титановые сплавы;

- цинк и цинковые сплавы;

- лом сложный;

- лом бытовой.

2. Обслуживание шахтных печей

Шихту для шахтной печи готовят на шихтовом дворе и доставляют на колошниковую площадку в вагонетках с кузовом, который переворачивается. В каждой вагонетке, как правило, помещается один какой-то компонент шихты. В случае скиповой загрузки вагонетки выгружаетсятся непосредственно в ковш скипа.

Кроме правильного подбора шихты и ее загрузки, топлива для нормальной работы печи необходимо также обеспечить равномерную и достаточную подачу в печь воздуха. Обычно воздух подается под давлением от 0,04 до 0,10 кг / см2 (400...1000 мм вод.). Воздух вдувается в печь через фурмы, которые устанавливаются в фурменных отверстиях охлаждаемых водой. Диаметр фурм зависит от их числа, необходимого для шахтной печи количества воздуха, давление дутья и сопротивления прохождению воздуха через столб шахты в шахтной печи.

После того, как металл поднимается до уровня шлаковой летки, начинается выпуск металла из печи в ковш. Ковши изготавливают литыми из стали. Внутри ковши футеруется шамотным или динасовым кирпичом. Перед выпуском металла футерованный ковш разогревают. Емкость ковша должна обеспечить выпуск из него всего металла, образовавшимся от плавления одной штанины (обычно 8...10 т). После выпуска металла ему дают немного отстояться и затем с помощью мостового крана осторожно сливают шлак, попавший в ковш, в изложницы, установленные на шлакорозливний машине или на «шлаковом поле». Только после этого расплавленный металл заливают в конвертер для дальнейшей переработки. Продолжительность выпуска металла составляет несколько минут. Металл выпускается при выключенном дутье.

Летку затыкают ломиком и закладывают глиной. Рабочие обслуживающие печи, должны:

- обеспечивать своевременную и правильную загрузку шихты и топлива;

- следить за состоянием фурм и характеристикой дутья (давление и количество подаваемого воздуха), за температурой воды, вытекающей из кессонов, которая не должна быть выше 70...80 °С;

- своевременно обеспечивать выпуск металла и шлака, поддерживать в порядке летки и следить за сохранение объема горна, за температурой, количеством и качеством (составом) продуктов плавления, высотой насыпи, по состоянию колошника, добиваться сокращения подсоса воздуха через загрузочные окна - своевременно их закрывать, быстро загружать и одновременно открывать только одно окно и тому подобное.

Шахтное плавления мидьсодержащего лома и отходов, на самом деле является процессом сложным, требующим большого опыта и внимания при его проведения. Небольшие отклонения от режима вызывают осложнения и неполадки в работе печи и нередко выводят ее из строя. Основные неполадки в шахтной печи происходят прежде всего из-за наличия большого количества цинка в шихте, причем чем выше его содержание, тем больше вероятность проявления осложнений.

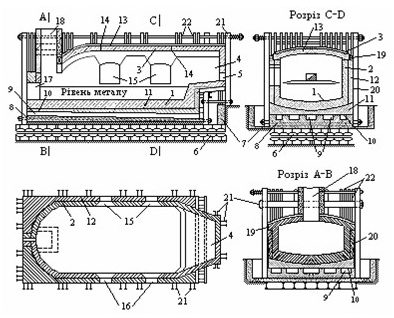

3. Плавка мидевмисних отходов в отражательных печах

Отражательная плавка во вторичной цветной металлургии исспользуется для получения в отражательных печах с лома и отходов подготовительных и марочных сплавов. В этих печах выплавляют более половины вторичных цветных металлов. Вместимость отражательных печей, зависит от однородности шихты, которая по химическому составу поставляется и составляет от 5 до 100 т. Вместе с медью в отражательных печах плавят бронзу. В отечественной вторичной цветной металлургии оловянные и безоловянные бронзы плавят преимущественно в однокамерных отражательных печах вместимостью 15...45 т. По конструкции отражательные печи разделяют на однокамерные и двухкамерные.

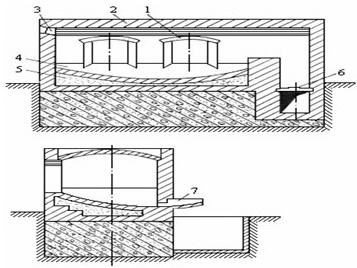

1 - загрузочное окно; 2 - свод печи; 3 - гнезда для горелки; 4 - плавильна камера; 5 - копильник; 6 - борова; 7 - летка

Рисунок 1 – Схема однокамерной отражательной печи

1 - плавильная камера; 2 - загрузочное окно; 3 - порог; 4 - свод; 5 - копильник; 6 - газоход; 7 - борова; 8 - летка

Рисунок 2 – Двухкамерная отражательная печь

4. Плавка медьсодержащих отходов в электрических печах

Для приготовления сплавов во вторичной цветной металлургии вместе с топливными применяются и электрические печи, индукционные канальные и тигельные, а также печи сопротивления. Плавления металла в электрических печах по сравнению с получением сплавов в отражательных печах имеет некоторые особенности. Благодаря активному электродинамическом перемешиванию в индукционных печах шихта плавится под слоем расплава, обеспечивающий минимальное окисление металла при сравнительно небольшой поверхности ванны, защищенной оксидной пленкой. Индукционная плавка обеспечивает большую производительность и высокое качество металла, а также равномерный химический состав и температуру по всей ванне, резкое сокращение объема и концентрации вредных веществ в газах, выделяемых малых безвозвратных потерь металла. Кроме этого, простота обслуживания, возможность комплексной автоматизации технологического процесса при эксплуатации электрических печей сочетаются с хорошими санитарно-гигиеническими условиями труда.

4.1 Индукционные канальные печи

Основным конструктивным элементом канальной печи является, закрытый канал, образованным футеровкой. В отечественной вторичной цветной металлургии нашли применение индукционные канальные печи (ИКП) с вертикальными каналами одно-, двух- и трехфазного исполнения. Они обеспечивают однонаправленное движение металла.

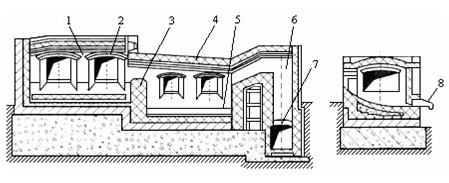

1 - подовый камень; 2 - плавильный канал; 3 - магнитодроты; 4 - индуктор; 5 - ванна печи; 6, 7 - уровни металла до и после слива; 8 - крышка; 9 - сливной носок; 10 - оси наклона печи; 11 - узлы крепления троса для наклона печи; 12 - направления движения жидкого металла; К - зона максимальной температуры металла

Рисунок 3 – Индукционная канальная электропеч

4.2 Конвертация черной меди

Черной медью называют медь, выплавленную в отражательных или шахтных печах. Черновой медью называется продукт, полученный в результате продувки черной меди в конвертере.

Операция эта осуществляется в аппарате под названием конвертер, откуда и сам процесс получил название конвертация. Целью конвертации является максимальное удаление цинка, олова, свинца и т.д. в шлак с тем, чтобы в меди, после конвертации и после продувки, содержание этих примесей стало как можно меньше. Однако практически отделить медь от примесей в конвертере удается лишь частично.

Поскольку шахтное плавления мидьсодержащего лома и отходов, на самом деле является процессом сложным, требующим большого опыта и внимания при его проведения. Небольшие отклонения от режима вызывают осложнения и неполадки в работе печи и нередко выводят ее из строя. Основные неполадки в шахтной печи происходят прежде всего из-за наличия большого количества цинка в шихте, причем чем выше его содержание, тем больше вероятность проявления осложнений.

• во-первых, цинк, свинец, олово, сурьма и никель неизбежно остаются в небольших количествах в конвертерной меди;

• во-вторых, часть меди переходит в шлак вместе с частью никеля, сурьмы, цинка, свинца и олова, из которого приходится эти металлы извлекать снова;

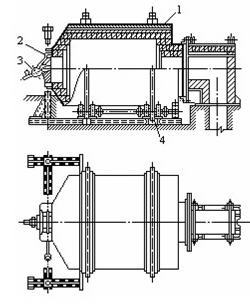

Горизонтальный конвертер - стальной сварной цилиндр с торцевыми стенками, футерованный хромомагнезитовым кирпичом (толщина футеровки 380...460 мм, в области фурменные пояса 460...540 мм). На концах укреплены два стальных литых обода, которыми конвертер операется на стальные ролики. Один из ободов гладкий, а другой с коронарной шестерней. С помощью коронарной шестерни и зубьев конвертер через редуктор может поворачиваться вокруг горизонтальной оси. Ролики (бегуны) свободно вращаются вокруг осей, опирающихся на подшипники, которые укреплены на раме, установленной на массивном фундаменте. Кирпич желательно класть на слой листового асбеста и обязательно иметь между кожухом и кладкой слой засыпки из асбеста. С торцов кожух закрыт листовой сталью толщиной 15...20 мм.

Рисунок 4 – Горизонтальный конвертер емкостью 40 т

4.3 Огневое рафинирование конвертерной меди

Процессы, протекающие при огневом рафинировании меди: окислительное (огненное) рафинирования меди основано на том, что большинство примесей, содержащихся в ней, имеют большее сродство к кислороду, чем сама медь, и большинство оксидов, образующихся при окислении примесей, в меди нерастворимые, вследствие этого выделяются из меди с удалением в виде шлака. Однако при огневом рафинировании нельзя удалить такие примеси, как благородные металлы и висмут, поскольку они имеют с кислородом меньшее сродство, чем медь, и поэтому не окисляться, находясь в расплаве меди.

Рисунок 5 – Стационарная печь для огневого рафинирования меди

4.4 Стационарная печь для огневого рафинирования меди

Плавка металлического свинца в котлах экономическая, вследствие низкой температуры плавления и низкой теплоемкости свинца. Для расплавления и перегрева 1 т свинца до 400 °С нужно по расчету только 18 тыс. Ккал, что соответствует 2,6 кг условного топлива, сжигаемого полностью. Стальные котлы, которые используются для выплавки свинца, допускают кратковременный перегрев до 700...800 °С, но служат лишь при нагреве до температуры, не превышающей 600 °С. Поэтому для переработки в котлах пригоден только такой лом, который расплавляется при температуре ниже 600 °С.

4.5 Печные агрегаты для плавки лома и отходов алюминия

Для плавки алюминиевмисного лома и отходов применяют печи различных конструкций: пламенные отбивные, шахтные - вращающиеся, поворотные - вращающиеся электрические индукционные, а также комбинации перечисленных типов. Выбор печи обусловлен технической и экономической целесообразностью для плавки определенного вида сырья. Например, для плавки чистых отходов (высечки, стружки) и лома без железных примесей подходят индукционные или вращающиеся печи тиглей. Огненные отражательные печи приспособлены для плавки крупногабаритного лома с железными примесями. При выборе печей большое значение имеет емкость печи, которая должна соответствовать объемам производства, гарантирует бесперебойную работу агрегата, а также способа нагрева.

4.6 Огненные отражательные печи

Наибольшее распространение получили универсальные огненные отражательные печи, в которых плавят любое сырье: стружку, обрез, самолетный и кусковой лом с железными приработки и тому подобное. Они имеют высокую производительность и просты в обслуживании. Металлическая шихта отражательных печей для плавки вторичного алюминиевого сырья разнообразна и состоит из обрезов, лома и отходов литейных и деформированных сплавов, брикетов, стружки, шлаков и отходов собственного производства, сухой раздробленной стружки, подготовительных сплавов и др. Использование того или иного вида металлической шихты в плавники зависит от печного агрегата, заданной марки сплава

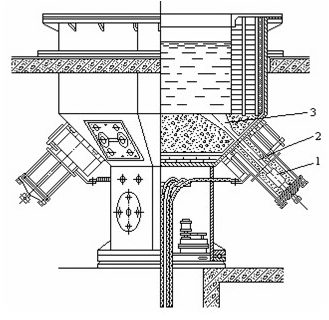

4.7 Барабанные вращающиеся печи

Для плавки мелкой шихты, главным образом стружки, высечки, и т.п., не содержащих железных примесей применяют короткобарабанные вращающиеся печи. Печь состоит из стального футерованного барабана, установленного на опорных роликах, скорость вращения которого регулируется в диапазоне 1...8 мин. Футеровка набивная или изложена специальной фасонной кирпичом. Для усиления перемешивающего эффекта при вращении печи поперечное сечение футеровки выполняют в виде многоугольника. Печь топят газом или мазутом. Шихту загружают через отверстие в одном из торцов печи. Летка располагается на боковой стороне барабана.

Рисунок 6 – Короткобарабанная роторная печь

5. Канальная индукционная печь

По принципу действия представляет своеобразный трансформатор, вторичной обмоткой которого служит U-образный канал в футеровке подового камня, заполненный металлом. Первичная обмотка - медная трубка в виде спирали, охлаждается проточной водой. U-образный канал охватывает спираль первичной обмотки, внутри спирали ризмещается магнито-провод. Переменный ток, образует вокруг себя и вторичной обмоткой переменное магнитное поле, создает в канале ЭДС индукцию. Ток, возникший в канале, нагревает металл, находящийся в нем, и в результате его циркуляции нагревает весь металл в печи.

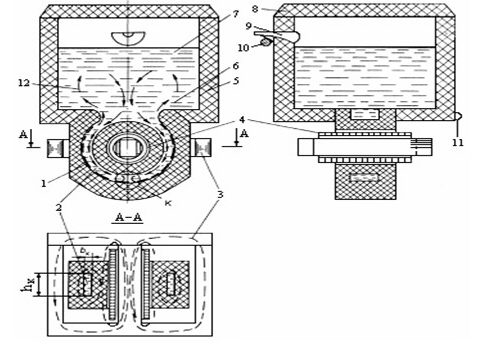

1, 2 - горизонтальный и вертикальный канал, соответственно; 3 - ванны

Рисунок 7 – Устройство алюминиевой канальной печи ИАК-25К

5.1 Индукционные тигельные печи

Промышленной частоты также работают по принципу трансформатора. Первичной обмоткой является трубчатый охлаждаемый проточной водой индуктор, окружающий тигель печи. Вторичная обмотка - металл в тигле.

Индукционные печи тиглей промышленной частоты имеют следующие преимущества:

- низкие потери металла на угар;

- высокий тепловой КПД;

- проведения плавки без флюса или с минимальным его количеством.

К недостаткам можно отнести:

- запрет на плавку сырья с железными приработки;

- необходимость наличия в тигле остатка металла от предыдущей плавки.

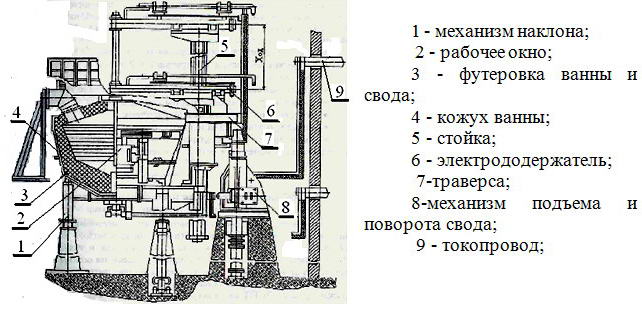

5.2 Дуговые электрические печи

Широкое применение нашли в литейных цехах машиностроительних заводов дуговые электропечи (трехфазные) переменного тока для плавки чугуна и стали, а также в качестве печей ожидания (миксеры). Электроплавка имеет ряд преимуществ: низкий угар элементов, возможность получения более точного состава чугуна с меньшим количеством вредных примесей, высокий перегрев, лучшие санитарно-гигиенические условия плавки, возможность механизации, а также регулирования процесса плавки. Плавку можно вести на твердой и жидкой завалке.Электродуговие печи работают с основной и кислой футеровкой. Наиболее часто применяют електродуговие печи с кислой футеровкой. В этих печах большая стойкость футеровки, ниже ее стоимость, меньше удельный расход электричества, электродов и продолжительность плавки. Печи с основной футеровкой применяют для плавки легированных чугунов с высоким содержанием алюминия (так как алюминий энергично восстанавливает кремний из двуокиси кремния и разрушает кислую футеровку печи), марганца и хрома, а также с незначительным содержанием серы (до 0,04%). В дуговых печах электрическая дуга возникает непосредственно между электродом и расплавляется металлической шихтой. Электрический режим печи регулируют, изменяя на электродах или длину дуги. Изменение напряжения на электродах осуществляют путем переключения ступеней трансформатора. Печь питается от трехфазной сети промышленной частоты напряжением 6...35 кВ. Для уменьшения потерь электроэнергии печные трансформаторы устанавливают максимально ближе к печи. Основными узлами дуговой трехфазной печи переменного тока являются: металлический каркас, механизм наклона, футеровка, свод, механизм перемещения свода, электродов и электрододержателей, система водяного охлаждения и гидравлическая система привода механизмов.

Рисунок 8 – Дуговая печь переменного тока модель ДСП-1,5

5.3 Развитие дуговых печей постоянного тока

Отличительной особенностью дуговых печей постоянного тока (ДППТ) является наличие только одного верхнего графитового электрода (катода), расположенного вдоль вертикальной оси печи, и подовых электродов (анодов) в подине печи.

Мировое лидерство в применении ДППТ принадлежит Японии, где за последние восемь лет внедрено более 13 печей, включая сверх¬мощныее. Активно развивают их применения США, Южная Корея, Индия и другие страны.

Рисунок 9 – Дуговая печь постоянного тока для плавки чугуна и стали

Основные предпосылки внедрения этих печей:

• более низкий расход электродов 1,5...2,0 кг / т;

• экономия электроэнергии 3...5%;

• эффективное, более равномерное распределение тепла;

• снижение расхода огнеупорных материалов;

• естественное перемешивание расплава;

• более простой уход за печью;

• уменьшение негативного воздействия на электросеть, возможность подключения в сети с меньшей мощностью короткого замыкания.

5.4 Индукционные печи средней частоты

Технические и экономические преимущества индукционных печей средней частоты (ИПСЧ) обусловлены эффектом внутреннего нагрева шихты вихревыми токами. Индукционный метод обеспечивает выделение теплоты непосредственно в металле без теплопередачи излучением или конвекцией, обычно сопровождается значительными потерями. Индукционные печи имеют значительно больший технологический КПД, чем агрегаты, работающие на топливе. По сравнению с индукционными печами промышленной частоты (ИППП) плавка чугуна на средней частоте имеет некоторые преимущества:

• режим плавки позволяет исключить предварительную сушку шихты и связанные с ней расходы, а также сократить расходы на футеровку, так как ее долговечность при усадочном режиме плавки растет и, наконец, можно исключить непроизводительные расходы труда, электроэнергии и материалов, связанные с невозможностью отключения ИППП на время перерывов в работе;

• допустимая удельная мощность подводится к металлу, в 3 раза выше, чем в ИППП, что обеспечивает короткие циклы плавки (40...45 мин), повышает теплотехнический КПД;

• расход электроэнергии вдвое меньше, чем в ИППП, работающих в непрерывном цикле плавки с частичным сливом металла и периодической дозагрузкой шихты;

• возможность работы в режиме стабилизации активной мощности на всем цикле плавки, начиная с «холодного» состояния шихты (активная мощность на средних частотах передается за счет ферромагнитных свойств шихты) и заканчивая расплавом металла (активная мощность подводится за счет вихревых токов в узком слое ванны расплава, позволяет повысить эффективность использования установленной мощности электрооборудования при высоком качестве потребляемой электроэнергии). Удельный расход электроэнергии на тонну чугуна приближен к лучшим показателям дуговых печей переменного и постоянного тока. Однако процесс плавки в ИПСЧ лишен недостатков, присущих ДСП:

• интенсивные пыле - и газовыбросы, требующие дополнительных затрат на газоочистки;

• значительный расход графитовых электродов;

• интенсивное воздействие на питание энергосистемы, связано с неравномерным характером нагрузки в цикле плавки, возникновением эксплуатационных коротких замыканий, низким качеством потребления электроэнергии, что требует значительных затрат на компенсирующие устройства внешней электросети.

Жизненный цикл любого изделия, машины, аппарата заканчивается вследствие морального или физического износа. Лом (отходы потребления), в большинстве случаев, это сложное, многокомпонентное сырье, при переработке которого нужны специальные технологические схемы и соответствующее аппаратурное оформление.

В настоящее время основными агрегатами для плавки алюминиевых отходов является пламенные отражательные печи. Однако стремление сократить потери металла при переплаве шихты с развитой, загрязненной поверхностью (лом, стружка, шлак и т.п.) послужило основной причиной для разработки роторных печей с горизонтальной осью вращения, а в дальнейшем и разработки роторных печей с наклонной осью вращения, разной вместимостью в диапазоне 5...20т по алюминию.

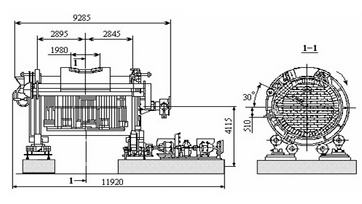

Рисунок 10 - Индукционные печи средней частоты

Этот тип печей имеет значительные преимущества перед всеми типами печей эксплуатируемыми в настоящее время для плавления лома цветных металлов и в первую очередь для плавки шлаков и загрязненных отходов. Преимущества роторных печей с наклонной осью вращения заключаются в следующем:

1. Сокращение расхода флюса (соли) на 50%;

2. Увеличение производительности печи на 70%;

3. Увеличение загрузочного окна;

4. Отсутствие дополнительных выпускных окон для слива шлака.

Для ускорения процесса плавки и повышения теплотехнического КПД печные агрегаты оснащены устройствами виброционных питателей для подачи лома дробленого в печь, а также приспособлениями для фильтрации расплава и безокислительной разливки металла на облегченных конвейерах в слитки масой 4...6кг..

Пламенные стационарные одно или двухкамерные отражательные печи с загрузкой сырья через боковые загрузочные окна. В таких печах можно перерабатывать разнообразное сырье, однако при плавлении шихты с загрязненной поверхностью (шлак, стружка, мелкая обрезь и т.д.) наблюдается значительный угар металла. При загрузке сырья с большим содержанием железа известны случаи повышения содержания последнего в расплаве, увеличивается продолжительность чистки плавильной камеры, растут потери металла.

В торцевой части корпуса печи со стороны выхода дымовых газов (продуктов сгорания) установлен газоход с мембраной для обеспечения взрывобезопасной эксплуатации печи. Для выпуска из печи жидкого металла и шлака в цилиндрической части барабана делаются два диаметральных противоположно расположенных окна для установки леток, которые в процессе плавки (вращение барабана) закрыты специальным устройством.

Выводы

Во всех технологических процессах, связанных с получением и обработкой металлов, широко применяют теплотехнические агрегаты - печи различного типа и назначения. Используемые

- По технологическому назначению (производство того или иного материала или сплава);

- По виду теплового процесса (плавильные, нагревательные, сушильные,...);

- По режиму работы (непрерывно работающих и периодического действия);

- За температурой в рабочем пространстве (низкотемпературные, до 400...500 °С, среднетемпературные, до 800...900 °С и высокотемпературные, более 1000 °С );

- По источнику энергии (топливные электрические автогенные с генерацией за счет химической энергии сырьевых материалов);

- По способу транспортировки, загрузки и разгрузки материала (толкающие, роликовые, печи с шагающим подом, с боковой выдачей металла и т.д.);

Технология приготовления сплавов и применение плавильных агрегатов для каждого из этих видов производства имеет специфические особенности. Наибольшее влияние на выбор плавильных агрегатов для отдельных предприятий предоставляют следующие факторы: состав шихтовых материалов, объемы производства и номенклатура сплавов, технологические ограничения по использованию отходов собственного производства, а также необходимость обеспечения технологических требований к качеству выпускаемых полуфабрикатов и рентабельности их производства, наличие энергетических источников.

Проанализированы печные агрегаты, используемые в настоящее время и перспективные виды оборудования, показаны их преимущества и недостатки при производстве: Шахтное плавления мидьсодержащего лома и отходов, на самом деле является процессом сложным, требующим большого опыта и внимания при его проведении. Небольшие отклонения от режима вызывают осложнения и неполадки в работе печи и нередко выводят ее из строя. При этом экономическая эффективность минимальна или вообще отсутствует, поскольку затраты на производство кислорода не компенсируются снижением расходов на кокс, а потери меди и олова увеличиваются.

Индукционная плавка обеспечивает большую производительность и высокое качество металла, а также равномерный химический состав и температуру по всей ванне, резкое сокращение объема и концентрации вредных веществ в газах, выделяемых малые безвозвратные потери металла. Однако благодаря огневому рафинированию нельзя удалить такие примеси, как благородные металлы и висмут, поскольку они имеют с кислородом меньшее сродство, чем медь, и поэтому не окисляться, находясь в расплаве меди.

Стальные котлы, которые используются для выплавки свинца, допускают кратковременный перегрев до 700...800 °С, но служат лишь при нагреве до температуры, не превышающей 600 °С. Поэтому для переработки в котлах пригоден только такой лом, который расплавляется при температуре ниже 600 °С.

Для плавки алюминийсодержащего лома и отходов применяют печи различных конструкций: пламенные отбивные, шахтные - вращающиеся, поворотные - вращающиеся электрические индукционные, а также комбинации перечисленных типов.

Индукционная тигельная печь имеет запрет на плавку сырья с железными примесями и необходимость наличия в тигле остатка металла от предыдущей плавки.

В настоящее время основными агрегатами для плавки алюминиевых отходов является пламенные отражательные печи. Однако стремление сократить потери металла при переплава шихты с развитой, загрязненной поверхностью (лом, стружка, шлак и т.п.) послужило основной причиной для разработки роторных печей с горизонтальной осью вращения, а в дальнейшем разработки роторных печей с наклонной осью вращения.

Следует отметить, что роторные печи типа ПРНА активно используются также в качестве агрегатов при входном контроле поставок лома и отходов, т.к. большая скорость плавки, механизация процесса наиболее полно соответствуют качественной и количественной оценки сырья.

Литература

- Бредихин, В. Н., статья : Экологические и технологические проблемы переработки алюминиевых отходов.

- М.С.Шкляр Печи вторичной цветной металлургии: М.Метал,1987, 216с.

- Бредихин В. Н. ,Маняк М. О. ,Смирнов В. О. Металлургия кольорових металлив (часть 7). Вторичная металлургия цветных металлов.

- http://ukrbascompany.at.ua/index/organizacionnye_i_tekhnologicheskie_osobennosti_proizvodstva_aljuminievykh_splavov/0-182.

- http://media.ls.urfu.ru/497/1284/2791/.