Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Качество непрерывнолитой заготовки и стабильность разливки – взаимосвязанные параметры процесса. Отложения неметаллических включений на стенках канала сталеразливочного тракта (стакан-дозатор и погружаемый стакан, включая сталевыпускные отверстия) вынуждают уменьшать скорость непрерывной разливки вплоть до ее полного прекращения. Неметаллические включения могут привести к значительным дефектам металла. Формирующиеся в канале отложения ухудшают условия разливки, оказывая косвенное влияние и на количество плен: уменьшение проходного сечения металлопровода приводит к неравномерности потока и колебаниям уровня металла в кристаллизаторе, что способствует попаданию покровного шлака из кристаллизатора в металл и, как следствие, к нарушению равномерности процесса формирования структуры слитка.

1. Актуальность темы

Решение задач на эту тему можно внести в список приоритетных, так как она затрагивает два таких важных фактора производства, а именно - снижение производительности и качества металла, из-за затягивания погружного стакана.

2. Цель и задачи исследования, планируемые результаты

Целью работы является рассмотрение зарастания погружных стаканов, скорость затягивания, состав образующихся неметаллических включений на стенках стакана, а также исследование минимального снижения температуры стали, подавление вторичного окисления и сокращение удельной поверхности контакта металла со стаканом для уменьшения скорости зарастания.

3. Обзор исследований и разработок

Для замедления процесса затягивания необходимы: защита струи металла от вторичного окисления на всем протяжении металлургического тракта, включая выпуск металла из сталеразливочного ковша; снижение активности кислорода и содержания неметаллических оксидных включений в стали перед разливкой за счет вакуумирования металла и обработки его восстановительными шлаками; модифицирование неметаллических включений глинозема вводом в металл кальция; создание условий для удаления включений в промежуточном ковше в результате применения турбостопов, перегородок, порогов, вдувания аргона в металл в промежуточном ковше; эти меры эффективны в сочетании с применением шлакообразующих смесей; использование в конструкции металлопроводов огнеупоров, взаимодействующих с глиноземными неметаллическими включениями, например содержащих цирконат кальция, с образованием предположительно легкоплавких соединений, смываемых затем потоком металла, либо применение несмачиваемых материалов, формирующих газовую прослойку на контакте огнеупор – неметаллические включения.

Это, конечно, не все известные меры; например, не затронуты вопросы гидродинамики истечения металла, геометрии сталевыпускных каналов, что в ряде случаев может играть существенную роль.

Типичная картина отложений, которая обычно фиксируется на внутренних поверхностях погружаемых стаканов, представлена на рисунок 1. Видно, что отложения на стенках погружаемых стаканов имеют зональную структуру. Фазовый состав отложений на стенках погружаемых корундографитовых стаканов (по данным петрографического и рентгенофазового анализа) при разливке сталей Ст3 и 17ГС приведен ниже. В динамной стали, содержащей 0,45% [Al] основная фаза отложений представлена глиноземом, в том числе и в рыхлой зоне. Присутствие в стали 10Г2БТ титана в количестве до 0,08% проявилось в наличии гексаалюминатов кальция (СаО·6Al2O3), содержащих Ti2O3.

Рисунок 1. Характер отложений на внутренней поверхности погружаемого стакана

Фазовый состав отложений на стенках погружаемых корундографитовых стаканов:

- рыхлый слой: СаО·6Al2O3; СаО·2Al2O3; 2СаО·Al2O3; FeО·Al2O3; MgО·Al2O3;

- промежуточный слой: Al2O3 (вторичный); СаО·6Al2O3; СаО·2Al2O3; металл;

- плотный слой: СаО·Al2O3; Al2O3 (вторичный); металл.

Рисунок 2. Зарастание сталеразливочного погружного стакана.

Следует также отметить, что в отложениях наблюдается значительное количество корольков металла размерами 0,001 – 4 мм, матрицей которых служит оксидная составляющая.

В ряде случаев металл представляет собой матрицу, в которой размещены неметаллические включения в виде глиноземсодержащих глобул сложного состава. При этом металл занимает 30 – 95% объема слоя. Этот вариант типичен для условий разливки стали с температурой в промежуточном ковше на уровне нижнего предела разливаемости. Макро- и микроструктура отложений на стенках каналов погружаемых стаканов представлена соответственно на рис. 1 и 2 при разливке стали следующего состава,%: 0,13 – 0,14 С; 0,63 – 0,64 Мn; 0,21 – 0,25 Si; 0,018 – 0,025 S; 0,014 – 0,018 Р; 0,03 – 0,04 Сr; 0,03 – 0,06 Ni; 0,03 Cu; 0,02 – 0,04 А1; 0,002 Ti. Температура начала и конца разливки 1555 – 1570 и 1540 – 1555 °С соответственно. Химический и фазовый состав отложений, приведенных на рис. 2, следующий,%: 1 – железо металлическое (98,66 Fe; 0,88 Мn; 0,46 О); 2 – частично окисленное железо (90,6 Fe; 1,46 Мn; 7,97 О); 3 – корунд (70,7 Al; 29,30 O); 4 – сложная марганцовистая шпинель (72,84 Al2O3; 16,82 МnО; 7,21 MgO; 2,45 FeO; 0,68 TiO2); 5 – cложный марганцевый алюмосиликат (27,95 А12O3; 27,61 SiO2; 27,70 МnО; 4,12 Na2O; 3,77 TiO2; 3,0 СаО; 2,29 К2O; 2,69 Zr2; 1,0 MgO). При этом железо и корунд превалируют, а сложный марганцевый алюмосиликат и частично окисленное железо присутствуют в небольшом количестве.

Рисунок 3. Микроструктура отложений на стенке канала погружаемого стакана после службы, РЭМ×105

Более типичные отложения на стенках погружаемых стаканов включают скопление пластинчатого корунда, гекса- и диалюминатов кальция и шпинели сложного состава с вкраплениями корольков железа.

Природа неметаллических включений в отложениях при содержании [А1]×0,03% в сочетании с обработкой высокоизвестковым раскисленным шлаком либо ТШС (CaO + CaF2) соответствует составу алюминатов кальция и магния с присутствием частиц глинозема. Исследование состава неметаллических включений в раскисленной алюминием электростали после обработки «белым» шлаком показывает , что включения состоят преимущественно из алюминатов кальция и магнезиальной шпинели. При этом наибольшее количество алюминатов кальция представленo частицами СаО·6Al2О3 и СаО·2Al2О3. Включения, соответствующие фазе 12СаО·7Al2О3, встречается крайне редко и в малом количестве. Большая шасть алюминатов кальция содержит, как правило, кристаллы выделенной магнезиальной шпинели.

Рассмотрим условия формирования неметаллических включений второго и третьего рода в раскисленной алюминием стали и механизм их отложения на стенках погружных каналов.

В условиях разливки металла на входе в стакан-дозатор промежуточного ковша температура металла равна t = tL + (35 – 40) °С. В кристаллизатор сталь поступает при температуре, близкой к температуре ликвидуса (1475 – 1545 °С). Можно предположить, что на огнеупорной холодной стенке стакана происходит уменьшение температуры до двухфазной области и ниже вплоть до температуры солидуса.

При движении жидкого металла по металлопроводу струя металла отклоняется от вертикали и начинает касаться стенки погружаемого стакана, например из-за несоосности расположения стопора-моноблока относительно разливочного отверстия стакана и вертикальных перемещений при регулировании уровня металла в кристаллизаторе. Корундографитовые стаканы (25 – 30%С), особенно холодные, имеют повышенную теплопроводность. Отметим, что теплопроводность графита при комнатной температуре втрое выше, чем при 1000 °С, и вчетверо, чем при 1500 °С.

В результате теплообмена холодной стенки огнеупора и стали на поверхности стакана формируется настыль. При этом, чем выше теплопроводность стенки, тем вероятнее образование металлической настыли.

В разливаемой стали в растворенном виде имеются кислород и сильные элементы-раскислители, такие как А1, Са, Mg. Таким образом, в стали должны образовываться сложные продукты раскисления. Для анализа и решения проблемы неметаллических включений полезно, на наш взгляд, использовать рассчитанные Г.Г. Михайловым поверхности растворимости компонентов в жидком металле (ПРКМ), которые позволяют установить комплекс оксидных фаз, образующихся при взаимодействии металлического расплава системы Fе – С – О – А1 – Са – Mg с растворенным кислородом.

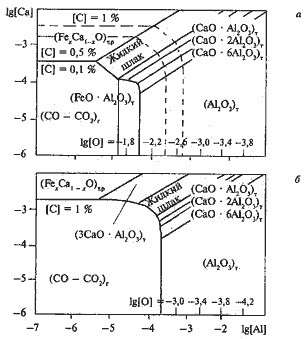

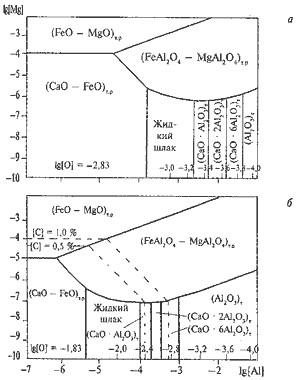

На рисунках 4 и 5 представлены ПРКМ в системах Fе – С – О – А1 – Са и Fе – С – О – А1 – Са – Mg при 1500 и 1550 °С и 101 кПа. Жирными линиями здесь заданы концентрационные области жидкого металла, равновесного с одной из оксидных фаз – продуктов раскисления стали, природа которых указана в круглых скобках. Тонкими линиями нанесены изокислородные сечения.

Рисунок 4. ПРКМ системы Fе – С – О – А1 – Са при 1550 (а) и 1500 °С (б), p = 101 кПа

Рисунок 5. ПРКМ системы Fе – С – О – А1 – Са – Mg при °С, р = 101 кПа, 5·10-3% [Ca] (a) и 5·10-4% [Ca] (б)

В соответствии с содержаниями [А1], [Са], [Мg] и ПРКМ для систем, приведенных на рисунках 4 и 5, равновесные неметаллические включения должны содержать алюминаты кальция состава СаО·6Al2О3; СаО·2Al2О3; СаО·Al2О3; шпинели системы FеО·Al2О3 – MgО·Al2О3 (герцинит-алюмомагниевая шпинель).

При высоком содержании алюминия в стали равновесной фазой во включениях оксидов будет корунд (А12O3). При небольших содержаниях алюминия (≤0,01%), Са и Мg (< 10-6 – 10-7%) равновесный состав неметаллических включений представлен оксидами сложного состава, дополнительно содержащими SiO2, МnО, FеО. При содержании [А1]≥0,03% и относительно низких концентрациях [Мg] и [Са], согласно ПРКМ системы Fе – С – О – А1 – Са – Мg, выделяющиеся включения будет соответствовать корунду. При температуре разливки состав отложений зависит от содержания Са, Мg, А1, находящихся в расплаве.

Одним из способов предотвращения зарастания промежуточного стакана при непрерывной разливке стали, является рафинирование стали от неметаллических включений, образующихся при раскислении металла.

В настоящее время известно много способов раскисления стали, основным из них, широко применяемым на практике, является осаждающее раскисление. Сущность этого метода состоит в том, что вводимые в жидкий металл раскислители взаимодействуют с растворённым в нём кислородом, образуя оксиды, выделяющиеся из металлического расплава в виде твёрдой или жидкой фазы. Особо важное значение при этом придаётся вопросам удаления из жидкого металла неметаллических включений-продуктов раскисления.

Большое влияние на кинетику удаления неметаллических включений оказывают такие их свойства, как температура плавления, плотность, удельная межфазная энергия на поверхности металл - включение.

Собственно раскисление стали проводят в печи и ковше или только в ковше. Этот процесс осуществляется в несколько стадий, регламентирующих порядок введения раскислителей и их количество.

Из-за вторичного окисления происходит угар алюминия и кальция, что сказывается на чистоту металла.

В ходе разливки металл контактирует с кислородом окружающей атмосферы, что может приводить к увеличению содержания кислорода и неметаллических включений в стали и снижать эффективность внепечного рафинирования металла.

При решении проблемы затягивания стакана промежуточного ковша внимание защиты от окисления уделяется на участке стальковш - промковш, а также состояния металла в промежуточном ковше.

| Разливка | Число плавок | Содержание кислорода, массовая доля, % | Содержание неметаллических включений, массовая доля, % | ||

| в сталь–ковше | в литом металле | в сталь–ковше | в литом металле | ||

| С защитой струи металла из стальковша | 7 | 0,0066 | 0,0098 | 0,0068 | 0,043 |

| С защитой струи металла из стальковша и зеркала металла в промковше | 5 | 0,0067 | 0,0089 | 0,0069 | 0,040 |

| Без наводки шлака в промковше | 5 | 0,0066 | 0,009 | 0,0069 | 0,047 |

| С наводкой шлака в промковше | 5 | 0,0064 | 0,0085 | 0,0066 | 0,037 |

Из таблицы 2 видно, что подача пропан - бутановой смеси под крышку промковша способствует снижению содержания в литом металле кислорода и неметаллических включений. Для защиты зеркала металла использовали различные смеси для наведения шлака в промежуточном ковше. При разливке 10 опытных плавок опробованы следующие материалы: смесь силикокальция, плавикового шпата и шамотного порошка (1:1,5:2,5); смесь плавикового шпата, восстановительного электропечного шлака и шамотного порошка (5:2:1 ); кальцинированную соду, криолит.

Все используемые материалы быстро плавились, образуя жидкоподвижный шлак. Шлак, образующийся при расплавлении смеси силикокальция, плавикового шпата и шамотного порошка, оказался более приемлемым и его использовали для дальнейших испытаний. С таким шлаком было разлито пять опытных плавок, подавая его в начале разливки. Данные, приведённые в таблице 2 показывают, что применение шлакообразующей смеси способствует снижению содержания в литом металле кислорода и неметаллических включений. Состав шлака, отобранного из промковша в начале, середине и конце разливки приведён в таблице 2.

| Отбор проб в процессе | Химический состав шлака, массовая доля,% | ||||||

| Разливки | CaO | MgO | Al2O3 | SiO2 | Cr2O3 | MnO | FeO |

| В начале | 30,30 | 0,04 | 12,0 | 34,80 | 0,83 | 3,24 | 2,68 |

| В середине | 23,30 | 0,03 | 12,5 | 38,40 | 10,10 | 6,53 | 2,76 |

| В конце | 20,30 | 0,03 | 12,1 | 40,60 | 14,24 | 9,12 | 2,63 |

Характер изменения содержания оксидов кремния, марганца и хрома в шлаке свидетельствует о значительном удалении из жидкой стали неметаллических включений в процессе разливки.

В связи с отмеченными особенностями необходимо ослаблять вторичное окисление металла на участке промежуточный ковш-кристаллизатор. Однако этим в лучшем случае можно сократить содержание кислорода в металле на уровне его концентрации в промежуточном ковше. Для получения большего эффекта следует защищать металл на участке сталеразливочный ковш - промежуточный ковш.

Из сказанного следует, что для повышения чистоты металла необходимо стремиться глубже его раскислять, разливать с максимально возможной скоростью и защищать струю от контакта с воздухом. Для защиты от вторичного окисления в настоящее время используют ряд способов, например таких, как разливка в атмосфере аргона, разливка под уровень и др.

Выводы

Для предотвращения зарастания промежуточного ковша при непрерывной разливке стали нужно рафинировать сталь от неметаллических включений, образующихся при раскислении металла. Для этого необходимо знать состав и природу неметаллических включений, находящихся в жидком металле. "Зарастание" стакана происходит, видимо, включениями глинозёма, образующегося при раскислении стали алюминием. Для удаления тугоплавких включений глинозёма путём всплывания в шлаковую фазу применяется продувка металла аргоном. Продувка аргоном после раскисления стали является необходимой мерой для рафинирования стали. При добавке в металл кальция неметаллические включения глинозёма трансформируются в алюминаты кальция. Алюминаты кальция имеют более низкую температуру плавления и их затвердевание происходит в кристаллизаторе МНЛЗ. Наиболее оптимальный состав включений с точки зрения температуры плавления образующихся включений рекомендован при содержании 50 - 52% оксида кальция. При разливке модифицированного металла существенно сокращается число зарастаний стакана промежуточного ковша. Необходимым условием модифицирования является оптимальное соотношение введённых алюминия и кальция, обеспечивающее получение включений с низкой температурой плавления. Наличие вторичного окисления металла при внепечной обработке и разливке отрицательно сказывается на чистоте металла. При вторичном окислении происходит угар алюминия и особенно кальция в стали. Для защиты от вторичного окисления следует защищать зеркало металла шлакообразующими смесями, применять разливку под уровень и в атмосфере нейтрального газа (аргона).

Список источников

- Смирнов А.Н. Современные огнеупоры и технологии в производстве стали / А.Н. Смирнов – Донецк: Ноулидж, 2013. – 179с.

- Зборщик А.М. Конспект лекций по дисциплине «Металлургия стали» / А.М. Зборщик – Донецк: ГВУЗ «ДонНТУ», 2008. – 238 с.

- Зборщик А.М. Конспект лекций по дисциплине «Специальные методы литья» / А.М. Зборщик – Донецк: ГВУЗ «ДонНТУ», 2007. – 158 с.

- Дюдкин Д.А., Ухин В.Е. Огнеупоры и их эксплуатация / Д.А. Дюдкин, В.Е. Ухин - Донецк: ГВУЗ «ДонНТУ»

- Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. Металлургические мини-заводы / А.Н. Смирнов, В.М. Сафонов, Л.В. Дорохова, А.Ю. Цупрун – Донецк: Норд-Пресс, 2005. - 469 с.