Аннотация

Супрун Е.В.Исследование влияния режимов термической обработки на свойства и структуру латуни марки ЛС59-1.

Изучено влияние температуры нагрева на прочностные свойства латуни, а также на ее структурные изменения

В настоящее время роль сплавов на основе цветных металлов возрастает с каждым годом. Кроме металлургии, машиностроения, судостроения и других давно сложившихся областей техники металлические материалы этой группы применяют в приборостроении, электронной, ядерной, криогенной технике, радиотехнике, авиации, космонавтике, медицине.

Латуни являются наиболее дешевыми из всех сплавов на медной основе. Достоинства латуни способствуют стабильному планомерному росту потребления ее во всех отраслях промышленности. Этот металл востребован практически везде – от производства дверных ручек и часовых шестерёнок до изготовления самых сложных теплообменников в энергетике.

Самыми распространенными являются свинцовые латуни. Их главное свойство – отличная обрабатываемость резанием. Также практически все латуни являются хорошим конструкционным материалом при низких температурах.

Вследствие термической обработки повышается предел прочности, предел текучести и твердости латуни более, чем на 30%, в связи с чем изучение возможности упрочнения двойных латуней представляет практический интерес.

В данной работе было исследовано влияние температуры нагрева на прочностные свойства латуни. Для проведения исследования были взяты образцы, вырезанные из горячекатаного шестигранного прутка (ЛС59-1).

Образцы, размерами 10х10мм, укладывались на поддоны и загружались в нагревательную камерную печь СНОЛ 1,6.2,5.1/11, предварительно нагретую до температуры 500 – 520 °С, 650 – 670 °С, 800 – 820 °С. Выдержка при этих температурах составляла 20 минут. Охлаждение проводили с печью, на воздухе, а также в воде с целью ускорения охлаждения и лучшего отделения окалины.

На отобранных образцах проводили микроструктурный анализ, измеряли твердость.

Подготовку поверхности микрошлифов осуществляли традиционными методами. Образцы были отшлифованы при помощи наждачной бумаги и отполированы на полировальной круге. Для выявления структуры отшлифованные и отполированные образцы подвергались травлению раствором азотной кислоты HNO3 в воде в соотношении компонентов 1:1 в течении 1 мин 40 сек. Микроструктуру исследовали при помощи светового горизонтального металлографического микроскопа «Neophot – 21» при увеличениях х200, 500, 1000.

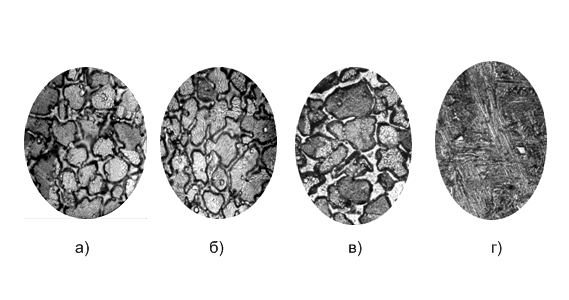

На рисунке 1 представлены микроструктуры образцов в исходном состоянии, а также после нагрева до 500,650 и 800 0С (охлаждение на воздухе, х1000).

Рисунок 1- Микроструктура латуни ЛС 59-1: а – в исходном состоянии при увеличениих1000; б - после нагрева до 500 °С с охлаждением на воздухе при увеличении х1000 , в - после нагрева до 650 °С с охлаждением на воздухе при увеличении х1000 , г - - после нагрева до 800 °С с охлаждением на воздухе при увеличении х1000

Твердость определяли по методу Роквелла (твердомер ТК-2М) в соответствии с ГОСТ 9013 по шкале В (HRB) вдавливанием стандартного стального шарика. В таблице 1 представлены значения твердости в зависимости от среды охлаждения и температуры нагрева.

Таблица 1 – Твердость образцов (HRB) в зависимости от среды охлаждения и температуры нагрева

| Температура нагрева, °С | Среда охлаждения | ||

| вода | воздух | печь | |

| 500-520 | 61 | 55 | 58 |

| 650-670 | 59 | 54 | - |

| 800-820 | 50 | 43 | 33 |

| Примечание: твердость исходного образца 62 HRB | |||

Из таблицы видно, что чем больше охлаждающая способность среды, тем большей твердостью обладают образцы. Это связано с тем, что при быстром охлаждении возрастает количество ?'-фазы, что повышает твердость латуни и в некоторых случаях улучшает обработку резанием. При медленном же охлаждении в структуре проявляется больше пластичной ?-фазы. С повышением температуры обработки твердость латуни снижается .

Практическое использование латунных изделий редко осуществляется в режиме высоких температур, так как этот сплав при продолжительном термическом воздействии, особенно при наличии горячего пара, теряет свою прочность и вязкость, начиная деформироваться, что затрудняет дальнейшую эксплуатацию.