Выработки неглубокого заложения (своего рода тоннели) играют особую роль в жизни городов. Они могут обеспечивать движение людей из одной точки города в другую в короткие сроки(пешеходные, велосипедные тоннели а также для движения автомобилей либо поездов); Строятся для прокладки сетей городского хозяйства или к примеру для перемещения воды в деривационных тоннелей гидроэлектростанций.

Так как данные выработки играют важную роль в жизни города и людей живущих в нем, то нужно грамотное строительство выработки. Риск аварий (обвалов или обрушений) в выработках имеет место быть и зачастую случается из-за дефектов крепления или несвоевременного крепежа.

Крепление – один из основных производственных процессов при строительстве, каких либо подземных сооружений. Конструкции и технологии возведения крепления выработок должны удовлетворять следующим параметрам:

- обеспечивать устойчивость стенок выработок в процессе проходки и эксплуатации сооружения;

- воспринимать нагрузки и воздействия от горного давления или толщи вышерасположенного грунта и наземного транспорта;

- обеспечивать водонепроницаемость обделок или их гидроизоляции;

- обеспечивать механизированную разработку грунта и возведение обделки;

- обеспечивать минимизацию нарушений поверхностных условий движения транспорта и пешеходов;

- исключать, по возможности, применение водопонижения, способного вызвать осадку поверхности грунта, наземных и подземных объектов;

- обеспечивать сохранность окружающего горного массива и близко расположенных наземных и подземных объектов;

- обеспечивать высокие скорости проходки, сокращение материалоемкости, трудоемкости и сроков строительства;

- обеспечивать соблюдение экологических, санитарно-технических и пожарных требований [7].

Весь комплекс подземного сооружения должен возводится в единых конструктивных и технологических решениях, взаимно увязанных между собой.

Так как львиная доля способов сооружения тоннелей подразумевает под собой высокую трудоемкость, поскольку разработку грунта и его устройство ведут отдельными частями, а не на все сечение тоннеля, свое внимание я обратил на сооружение тоннелей с использованием опережающей фибронабрызгбетонной крепи.

Также разработаны методы работ, которые позволяют раскрывать сечение тоннеля сразу на большой профиль с установкой временной крепи, не загромождающей сечение, и последующим возведением постоянной обделки.

Советскими специалистами был предложен метод проходки с устройством арочно-бетонной крепи.

1 – временная арочно - бетонная крепь; 2 – буровой портальный агрегат; 3 – стальные арки; 4 – первичная бетонная обделка; 5 – бетоносмеситель с бетононасосом; 6 – вентиляционный короб; 7 – технологическая тележка с арками; 8 – механизированная опалубка; 9 – постоянная бетонная обделка; 10- бетонирование нижних частей стен обделки; 11 – опалубка стен; 12 – бульдозер.

Метод проходки с устройством арочно-бетонной крепи. Технология проходки с применением арочно-бетонной крепи также базируется на применении крепей ограниченной податливости, позволяющих реализовать несущую способность горного массива. Основными конструктивно-технологическими принципами этой технологии являются: немедленное возведение у забоя металлической арочной крепи, рассчитываемой на частичное восприятие расчетной величины горного давления в строительный период, и замена традиционной дощатой затяжки бетонным слоем минимальной толщины, уложенным между породой и внешней полкой установленной арки.

Эта крепь ограниченной податливости обеспечивает поддержание выработки в строительный период вначале за счет деформативности собственно арок, а позже за счет ползучести бетона, которая затухает по мере его твердения. В этот период производят замер деформаций арочно-бетонной крепи для контроля правильности принятых расчетных предпосылок. Если деформации незначительны или отсутствуют, то арки можно демонтировать для повторного использования на следующих участках тоннеля.

Возведенную таким образом временную арочно-бетонную крепь (с арками или без них) используют в постоянной обделке, в качестве первого слоя, рассчитанного на восприятие горного давления. Толщину второго слоя постоянной обделки определяют расчетом многослойной системы на нагрузки эксплуатационного периода (гидростатическое давление, остаточное горное давление, сейсмические воздействия и т. д.).

В технологический процесс при этом методе сооружения тоннеля входят следующие операции:

- бурение шпуров, разработка и уборка породы;

- установка арок крепления, монтаж опалубки и укладка бетона за арки;

- установка марок для измерения смещений бетона, проведение измерений и принятие решения о снятии или оставлении арок;

- бетонирование внутреннего слоя постоянной обделки.

Австрийскими инженерами был разработан метод проходки с устройством податливого свода.

1 - буровой портальный агрегат; 2 – анкеры; 3 – сетка; 4 – слой набрызгбетона; 5 – установка для нанесения набрызгбетона, смонтированная на автомобиле; 6 – тележка с измерительными приборами; 7 – механизированная опалубка; 8 – постоянная обделка тоннеля.

Разработка технологии работ по сооружению тоннеля этим методом исходит из следующих основных положений.

После проходки горной выработки порода в естественном массиве постепенно переходит из упругого состояния в состояние потери устойчивости и далее в неустойчивое состояние. Установка временной крепи во время проходки должна обеспечить устойчивость массива. При этом крепь может работать как жесткая опора для окружающего массива, или как податливая конструкция, допускающая деформации совместно с массивом.

Податливая конструкция крепи дает возможность максимально использовать собственную несущую способность породного массива. При этом крепление выработки следует выполнять как можно быстрее после разработки породы с тем, чтобы эффективно использовать естественную устойчивость породы до перехода ее в неустойчивое состояние. Это достигается путем создания податливого свода состоящего из тонкой оболочки набрызгбетона, плотно нанесенной на породу и армированной (в случае необходимости) сеткой или арками, и слоя прилегающих к этой оболочке пород, включенных в работу свода путем установки в породу системы анкеров различной длины. В таком искусственно созданном податливом своде гибкая оболочка из набрызгбетона воспринимает лишь незначительные изгибающие нагрузки, а слой пород, закрепленный анкерами, принимает на себя основное горное давление.

Возведенное таким образом временное крепление, взаимодействующее с породой и плотно к ней прижатое по всему периметру выработки, искусственно удлиняет время сохранения устойчивости горными породами до тех пор, пока не будет возведена постоянная обделка. При этом сечение тоннеля освобождается, что дает возможность широко применять высокопроизводительные горнопроходческие механизмы, а постоянную обделку можно возводить на значительном удалении от забоя и сразу по всему сечению с использованием механизированной опалубки и бетоноукладочных машин.

Данный метод можно применять в разнообразных и сложных инженерно-геологических условиях (например, в неустойчивых или подверженных пучению породах при проходке горных тоннелей, а также для безосадочной проходки тоннелей метрополитенов).

Новоавстрийский метод дает возможность скоростного и экономичного сооружения тоннелей, поскольку применение податливой крепи и оптимальное использование естественной устойчивости массива позволяют уменьшить металлоемкость временной крепи и толщину постоянной обделки, которую рассчитывают с учетом восприятия горного давления временной податливой крепью [2].

Из этого следует, что правильный выбор системы крепления выработки при их сооружении влияет на стоимость и срок эксплуатации.

Как я уже и упоминал ранее, мое внимание приковал метод возведения опережающей фибронабрызгбетонной крепи.

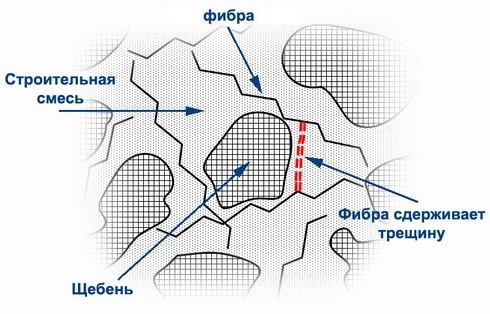

Крепление выработки с применением фибробетона имеют ряд преимуществ, а именно:

- Увеличение энергетических характеристик материала (прочность, ударостойкость, снижает образование трещин) [1].

- Значительное увеличение долговечности выработки.

- Широкое применение фибр влечет за собой усовершенствование материала и технологий.

Способ проходки с использованием фибробетона применили при проходке ниагарского тоннеля.

Пробурив 793 м тоннеля, ТБМ вошла в квинстонские сланцы, где большие блоки породы начали вываливаться из свода тоннеля до установки временной крепи. В некоторых случаях отмечались обрушения кровли тоннеля над режущей головкой на высоту до 3 м.

В конце концов Strabag справился с трудными геологическими условиями, разработав уникальную опережающую крепь из труб. Трубы устанавливались в своде тоннеля, образуя своеобразный зонт

. С помощью такой новой технологии удалось уменьшить переборы в кровле тоннеля до примерно 0,9 м. Применяя этот метод, удалось пройти трудный участок длиной примерно 500 м со средней скоростью 3 метра в день. Согласно новому паспорту временной крепи, устанавливаются анкерная крепь с анкерами длиной от 3 до 4 м, самонарезающиеся анкеры (IBO), стальная затяжка, стальная проволока и набрызгбетон со стальной фиброй. Обычно бригада проходит половину заходки, затем обирает кровлю и устанавливает анкера. По выполнению полной заходки в 1,8 м, производится окончательная оборка кровли, устанавливается остаток анкерных болтов, стальная сетка, стальная затяжка и наносится набрызгбетон. OPG и подрядчик также изменили вертикальный профиль тоннеля, подняв его на 46 м, чтобы уйти из квинстонских сланцев. После 1981 м такой проходки, породный массив стал достаточно устойчивым и от дальнейшего применения опережающей крепи отказались. Преодолев этот сложный участок, машина достигла мирового рекорда месячной проходки для ТБМ диаметром 11 и более метров. В июле 2009 года ТБМ пробурила 468 метров тоннеля и продвинулась за неделю на 153 метра, преодолев значительные сложности, вызванные неблагоприятной геологией [6].

Далее, мною будут рассмотрены основные виды фибр, используемые в строительстве.

Основными армирующими фибрами являются полипропиленовая и стальная фибры.

Фибра из синтетических волокон – наиболее дешевая и химически стойкая. Однако полипропилен и стекло все же не имеют достаточного сопротивления и применяются скорей для улучшения характеристик бетона в его первоначальный период набора прочности.

- без полипропиленовой фибры;

- с добавлением полипропиленовой фибры [3].

В отличие от них металлическая фибра улучшает механические характеристики бетона уже после набора им прочности. Однако стальные фибры имеют высокий расход на куб.м бетона , из-за чего приходится искать более доступные способы армирования бетонов [4].

На мой взгляд, лучшей фиброй используемой в бетоне для сооружения опережающей фибробетонной крепи в условиях выработок неглубокого заложения – это базальтовая фибра. Данная фибра представляет собой отрезки базальтового волокна определенных размеров, введение которых значительно повышает прочность бетона на растяжение, имеющие ряд преимуществ по сравнению с синтетическими волокнами и стальными фибрами рассмотренных ранее.

Отметим ряд преимуществ базальтовой фибры над другими:

- базальтовая фибра значительно прочнее полипропиленовой;

- базальтовая фибра значительно легче стальной, это позволяет решать проблему снижения веса конструкций и уменьшать логистические издержки;

- базальтовая фибра самая жаропрочная, стеклянная, полимерная фибра подвержена горению при воздействии открытого пламени;

- срок службы базальтовой фибры 80–100 лет. (Стеклянной и полипропиленовой гораздо меньше);

- цена фибры формируется за килограмм, а базальтовая фибра легче стальной в 3 раза, соответственно вы получаете в 3 раза больше фибры с лучшими свойствами по цене 35–40 грн. за кг., при цене стальной 17–25 грн. за кг. При цене за 17 грн. за кг. при равном объеме за 3 кг. получаем 51 грн. стальной фибры, что как минимум на 10% дороже, чем базальтовая. Цены взяты из источников 2011 года, но их соотношение при этом не менялось.

- известно, что арматурная сетка уменьшает количество усадочных трещин только на 6%, металлическая фибра на 20–25%, полимерные волокна на 60–90%, базальтовые волокна на 30–40%.

Данные показатели были получены в ходе исследований в таких учреждениях:

- МИСИ, ЦНИИСК (Москва)

- ЦНИИпромзданий, Теплопроект (Москва)

- Уфимский государственный нефтяной технический университет, на базе Испытательной лаборатории

СТРОЙЭКСПЕРТТЕХНОЛОГИИ

- ООО

НИИ ВСУ

ИНТЕР/ТЭК

на Урале в г. Екатеринбурге на базе институтаУралНИАС

- ООО

Минерал 7

- Институтом проблем металловедения АН Украины

- В лаборатории

Технобазальт

(Украина) получены результаты исследований бетонов классов В25 и В30 и цементного раствора М100 с добавлением базальтовой фибры. Прочность на растяжение при изгибе повышается до 30% в классах бетонов В25 и В30 и на 48% в цементном растворе М100. Прочность на сжатие повышается до 14% в классах бетонов В25 и В30 и на 58% в цементном растворе М100 [5].

В дальнейшем мною продолжится изучение данного метода сооружения выработок. В магистерской работе будут проведены лабораторные исследования, а также разработаны технологические регламенты сооружения выработок способом ОБК с использованием фибробетона, с учетом геологических особенностей выработок неглубокого заложения.

Литература и ссылки на источники.

Ссылки на источники

- Преимущества сталефибробетона. – [Электронный ресурс]. Режим доступа: fibersteel.ru

- Новые методы сооружения тоннелей горным способом. – [Электронный ресурс]. Режим доступа: www.metro.ru

- Фибра, как добавка к строительной смеси. – [Электронный ресурс]. Режим доступа: www.ofibra.ru

- Добавки для фибробетона. – [Электронный ресурс]. Режим доступа: alliance-ltd.narod.ru

- Базальтовая фибра. – [Электронный ресурс]. Режим доступа: budmat.kiev.ua

- Ниагарский тоннель. – [Электронный ресурс]. Режим доступа: therobbinscompany.com

- Городские подземные сооружения мелкого заложения. – [Электронный ресурс]. Режим доступа: cities-blago.ru