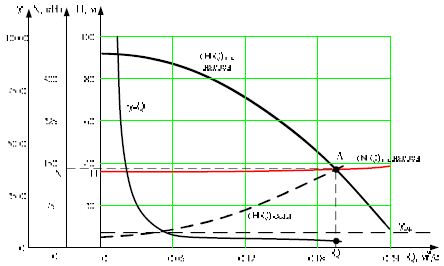

Рисунок 1 – Технологические и энергетические характеристики НС

Автор: Сердюк А. А., Коренькова Т. В.

Источник: Кременчуцький національний університет імені Михайла Остроградского. Вісник КДУ імені Михайла Остроградського. Випуск 4/2010 (63). Частина 1., http://www.kdu.edu.ua

Введение. При эксплуатации гидротранспорных систем (ГТС) возникают условия, приводящие к возникновению кавитационных процессов, сопровождающихся периодическим появлением и схлопыванием полостей (каверн), заполненных парогазовой смесью [1-3].

Оседлые кавитационные каверны остаются неподвижными и скапливаются на рабочих колесах, во всасывающем патрубке насоса, на местных сопротивлениях. Отрывные каверны уносятся вниз по потоку и скапливаются на вертикальных изгибах трубопровода (колена, повороты), в сифонных водовыпусках [3, 4].

Наличие развитых кавитационных процессов в ГТС приводит к колебаниям входного и выходного расходов до 25 % и 3 % от номинального значения, а также выходного давления – до 6 % от среднего значения [5-7]. Увеличение непроизводительных потерь мощности, обусловленных кавитацией, составляет 16-20 % номинальной мощности электропривода насоса [8].

В связи с этим является актуальным поиск технических решений по управлению кавитационными процессами в насосном комплексе (НК), что позволит снизить непроизводительные потери мощности, обусловленные кавитацией, при обеспечении требуемых технологических режимов ГТС.

Анализ предыдущих исследований. Известные меры борьбы с кавитацией базируются на установке трубопроводных средств защиты (водовоздушные баки, аэрационные клапаны, резервуары для впуска воды, водонапорные колонны, сепараторы, деаэраторы, автоматические воздухоотводчики) или покрытии гидравлических поверхностей более стойким к разрушению кавитацией материалом [1, 2]. Трубопроводные средства снижения кавитации являются дорогостоящими и громоздкими; использование специальных покрытий уменьшает разрушающее действие кавитации.

В ряде случаев для управления процессами кавитации осуществляют впрыскивание в кавитационную область воздуха или жидкости. Однако, такой метод является сложным в применении, дорогостоящим и энергозатратным [9].

Цель работы. Обоснование целесообразности использования энергии парогазовой смеси и разработка структуры системы управления кавитационными процессами в гидротранспортных системах.

Материал и результаты исследований. На рис. 1 приведены напорно-расходные характеристики ГТС, состоящей из центробежного насоса с регулируемым электроприводом, работающего на трубопроводную сеть с максимальным значением производительности, соответствующим точке А рабочего режима.

Рисунок 1 – Технологические и энергетические характеристики НС

Кавитационный режим характеризуется собственным параметром – числом кавитации  , снижение которого ниже критического χкр, определяющего начало возникновения кавитации, говорит о наличии кавитационных процессов в системе. При этом значение критического числа кавитации χкр различно для каждого элемента гидротранспортной системы.

, снижение которого ниже критического χкр, определяющего начало возникновения кавитации, говорит о наличии кавитационных процессов в системе. При этом значение критического числа кавитации χкр различно для каждого элемента гидротранспортной системы.

При анализе кавитационных явлений в ГТС приняты следующие параметры: напор H = 38 м, подача Q = 0,188 м3/с, потребляемая мощность N = 148 кВт, температура жидкости T = 26 0С, давление насыщенных паров pп = 3361,06 Па, диаметр трубопровода d = 0,4 м, плотность жидкости r = 1000 кг/м3, критическое число кавитации для напорного патрубка насоса χкр = 700 .

Для рассматриваемого случая кривая, отражающая изменение числа кавитации, имеет вид χ – Q (рис. 1). Сравнивая число кавитации, соответствующее текущему режиму работы (по кривой χ – Q ), с критическим числом χкр, определяют наличие кавитационных процессов в потоке жидкости.

Режим работы НК изменяется в соответствии с графиком водопотребления, который характеризуется максимальным Qмакс и минимальным Qмин значениями производительности.

Примем, что при производительности ГТС, равной Q, расход парогазовой смеси составляет Qкав = 0,25Q [5-7]. Тогда мощность, развиваемая парогазовой смесью, Вт:

где p - давление в трубопроводе, Па.

Для рассматриваемой системы при давлении в трубопроводе pмакс = 372780 Па, производительности Qмакс = 0,188 м3/с, расход и мощность парогазовой смеси составят Qкав.макс = 0,047 м3/с и Nкав.макс = 16,8 кВт соответственно.

При режиме работы ГТС с давлением pмин = 176666 Па и производительностью Qмин= 0,12 м3/с, расход парогазовой смеси составит Qкав.мин = 0,03 м3/с. При этом значение мощности, развиваемой парогазовой смесью, равно Nкав.мин = 5,3 кВт.

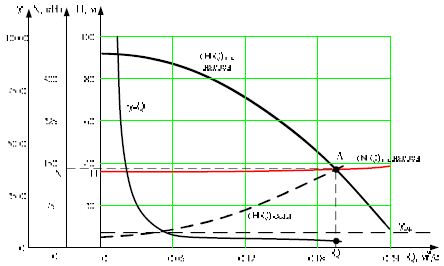

В работе предложена структура системы автоматического управления кавитационными процессами (СУКП) в НК (рис. 2), в состав которой входят: автоматический воздухоотводчик (АВО), ресивер (Р), датчик давления (ДД2), регулировочный клапан (РК), воздушная турбина (Т), генератор электрической энергии (Г), система управления регулировочным клапаном (СУРК), устройство сопряжения генератора с энергосетью (УС).

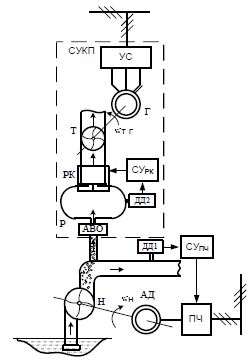

Через автоматический воздухоотводчик парогазовая смесь поступает в ресивер, оснащенный датчиком давления и регулировочным клапаном.Степень открытия β последнего определяется алгоритмом управления, приведенным на рис. 3. В случае, когда текущее значение давления в ресивере pдд2 больше или равно максимальному pмакс.р, зависящему от давления в трубопроводе и характеристики АВО (рис. 4, б), РК полностью открыт. Если текущее значение давления в ресивере pдд2 меньше минимального pмин.р, величина которого определяется необходимым входным давлением воздушной турбины, РК полностью открыт. При выполнении условия pмин.р ≤ pдд2 < pмакс.р по характеристике турбины pт = f (Q) определяется текущее значение расхода газа, соответствующее требуемой степени открытия РК, с учетом его кривой β = f (Q).

Рисунок 2 – Функциональная схема СУКП в НК

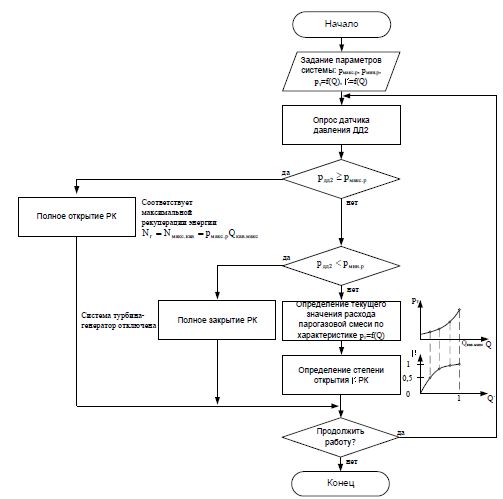

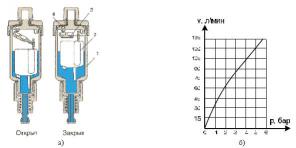

Автоматический воздухоотводчик (рис. 4, а) представляет собой латунный корпус 1, в котором находится поплавок 2, шарнирно соединенный рычагом 3 с выпускным клапаном 4. Принцип работы такого вохдухоотводчика заключается в том, что при отсутствии воздуха поплавок держит выпускной клапан закрытым; по мере накопления воздуха в поплавковой камере он опускается, открывая выпускной клапан. После удаления воздуха поплавок вновь поднимается, воздействуя на рычаг, закрывающий выпускной клапан. Процесс продолжается до тех пор, пока воздух собирается в поплавковой камере.

Рисунок 3 – Алгоритм работы системы управления регулировочным клапаном

Рисунок 4 – Автоматический воздухоотводчик: а) конструкция; б) пропускная способность

Установку АВО необходимо производить в наибольших местах скопления кавитационных пузырьков – в напорных патрубках насосов и вертикальных изгибах коммуникационной магистрали, расположенных в высоких точках гидросистемы.

Количество воздуха, которое может быть удалено через автоматический воздухоотводчик, зависит от давления в системе и определяется кривой, приведенной на рис. 4, б.

В качестве турбинного устройства в системе предполагается использование осевого вентилятора, серийно выпускаемого промышленностью на производительность 25-2160000 м3/час, давление 0,9-30 кПа при плотности перекачиваемого вещества 1,29 кг/м3.

Выводы. Доказано, что кавитационные процессы в ГТС сопровождаются значительным выделением парогазовой смеси, мощность которой составляет 23-25 % мощности потока жидкости, что говорит о целесообразности использования энергии кавитационных каверн.

Предложена структура системы управления кавитационными процессами, позволяющая уменьшить непроизводительные потери мощности, обусловленные кавитацией, при меняющемся в соответствии с графиком водопотребления режиме работы гидротранспортной системы, путем отбора выделяемой из жидкости парогазовой смеси с одновременной возможностью рекуперации ее энергии.

1. Вишневский К. П. Переходные процессы в напорных системах водоподачи / К.П. Вишневский – М.: Агропромиздат, 1986. – 135 с.

2. Рождественский В. В. Кавитация / В. В. Рождественский – Л.: Судостроение, 1977. – 247 с.

3. Пирсол И. Кавитация / И. Пирсол – М.:МИР, 1975. – 94 с.

4. Карелин В. Я. Кавитационные явления в центробежных и осевых насосах / В. Я. Карелин – М.: Машиностроение, 1975. – 336 с. – (Изд. 2-е, перераб. и доп.).

5. Козелков В. П. Экспериментальное исследование кавитационных автоколебаний в гидротранспортной системе / В. П. Козелков, А. Ф. Ефимочкин // Материалы совещания АКАДЕМИИ НАУК УКРАИНСКОЙ ССР «Кавитационные автоколебания в насосных системах». – К.: Днепропетровский филиал Института механики АН УССР, 1976. – Том 1. – С. 71–80.

6. Задонцев В. А. Определение зависимости объема кавитационных каверн от давления и расхода на входе в насос по экспериментальным данным / В.А. Задонцев, Т.А. Грабовская, Ю. Е. Григорьев, Ю. А. Кулай // Материалы совещания АКАДЕМИИ НАУК УКРАИНСКОЙ ССР «Кавитационные автоколебания в насосных системах«. – К.: Днепропетровский филиал Института механики АН УССР, 1976. – Том 1. – С. 126–130.

7. Пилипенко В. В. Об одном механизме автоколебаний в гидравлической системе с трубкой Вентури / В .В. Пилипенко, В.А. Задонцев // Мате- риалы совещания АКАДЕМИИ НАУК УКРАИНСКОЙ ССР «Кавитационные автоколебания в насосных системах». – К.: Днепропетровский филиал Института механики АН УССР, 1976. – Том 2. – С. 93–103.

8. Сердюк А .А. Влияние параметров трубопроводной системы на границы возникновения кавитационных явлений / А.А. Сердюк // Електромеханічні та енергозберігаючі системи. Щоквартальний науково-виробничий журнал. – Кременчук, КДПУ, 2008. – Вип. 1/2009 (5). С. 43–46.

9. Дуронов В. И. Насосы, вентиляторы, компрессоры / В.И. Дуронов – К.: Высшая школа, 1985. – 264 с.