Аннотация

Описаны аспекты решения проблемы повышения технико-экономических показателей при бурении скважин в сложных условиях, борьба с осложнениями и авариями вызванными прихваты бурового снаряда

Одним из аспектов решения проблемы повышения технико-экономических показателей при бурении скважин в сложных условиях является успешная борьба с осложнениями и авариями, среди которых особо выделяются прихваты бурового снаряда, характеризующиеся высокими затратами на их ликвидацию. Анализ видов прихватов и методов их ликвидации показывает, что около 70% этих аварий может успешно ликвидироваться при использовании ударных механизмов - или самостоятельном, или в комбинации с другими способами воздействия на прихваченный снаряд [1, 2].

Для поиска технических решений при создании новых конструкций ударных механизмов для ликвидации прихватов бурового снаряда

(УМЛП) большое значение имеет их классификация, основанная на четко определенных критериях систематизации и разработанная с учетом анализа

реальных конструктивных схем и ближайших перспектив развития буровой техники. Разработанная нами ранее классификация ударных механизмов

для ликвидации прихватов [3] требовала дальнейшего уточнения и детализации, поскольку, например, такой критерий, как «специфика кинематики и

особенности конструкции», на разных классификационных уровнях определял различные признаки УМЛП. Кроме того, проведенный обзор многочисленных литературных и патентных источников показывает, что до настоящего времени различные авторы по-разному интерпретируют термин «ударные механизмы для ликвидации прихватов», очень часто объединяя по этим названием разнообразные механизмы и забойные машины. Поэтому при

создании уточненной классификации УМЛП нами определены специфические черты ударных механизмов, которые выделяют их из всего многообразия

технических средств для ликвидации прихватов бурового снаряда, работа которых в той или иной мере связана с ударными явлениями различной природы.

1. Ударный механизм для ликвидации прихватов должен иметь исполнительный элемент, воздействующий на прихваченный снаряд. Исполнительный элемент представляет собой твердое тело – сосредоточенную (боек), распределенную (бурильная колонна) массу или их комбинацию. Таким

образом, воздействие исполнительного элемента на прихваченный снаряд является результатом механического взаимодействия твердых тел. Следовательно, устройства, в которых на прихваченный снаряд действуют только гидравлические импульсы давления, должны быть выделены в самостоятельное классификационное подразделение.

2. Управление исполнительным элементом механизма должно осуществляться с поверхности, в то время как у забойных машин, например у гидро-

ударников, управление движением исполнительного элемента осуществляется в самой машине, а с поверхности лишь подводится энергоноситель,

приводящий ее в действие.

3. Ударные механизмы для ликвидации прихватов имеют специфический рабочий цикла (его содержание рассмотрено ниже), вследствие чего они

отличаются небольшой частотой повторяемости воздействия на прихваченный снаряд – обычно единицы ударов в минуту. Но они характеризуются высокими энергетическими и силовыми показателями, что дает им возможность успешно конкурировать с высокочастотными ударными машинами.

Поскольку наличие функционально идентичных узлов в конструкции УМЛП определяется общностью процессов, протекающих в механизмах, то в классификации должны быть учтены особенности протекания рабочего цикла УМЛП. В течение рабочего цикла обычно происходит предварительное накопление потенциальной энергии, которая затем используется для перемещения исполнительного элемента и нанесения им удара по прихваченному снаряду. Исключение составляют простейшие механизмы, в которых исполнительный элемент наносит удар за счет разгона бурильной колонны буровой лебедкой – их рабочий цикл осуществляется без накопления потенциальной энергии в системе. В общем случае рабочий цикл УМЛП состоит из следующих фаз:

1. Накопление энергии в системе «скважина – бурильная колонна – УМЛП». Накопление энергии происходит при помощи поверхностных механизмов (буровой лебедки, насоса и т.д.). При этом в системе запасается потенциальная энергия, впоследствии используемая для разгона исполнительного элемента УМЛП. При наличии этой фазы в рабочем цикле ударный механизм должен иметь «замок», обеспечивающий фиксацию исполнительного элемента в процессе накопления энергии.

2. Освобождение исполнительного элемента. При этом при помощи поверхностного оборудования осуществляется размыкание «замка», что дает

возможность исполнительному элементу начать перемещение под действием предварительно накопленной потенциальной энергии в системе.

3. Движение исполнительного элемента. В зависимости от типа механизма движение исполнительного элемента происходит либо за счет предварительно накопленной потенциальной энергии в системе, либо за счет перемещения бурильной колонны буровой лебедкой. В любом случае на этой

фазе исполнительный элемент механизма запасает кинетическую энергию, реализуемую при ударе по прихваченному снаряду. Продолжительность этой фазы обычно зависит от наложенных ограничений на величину перемещения исполнительного элемента.

4. Нанесение удара по прихваченному снаряду. На этой фазе исполнительный элемент передает запас кинетической энергии прихваченному снаряду,

что способствует ликвидации прихвата. Продолжительность этой фазы зависит от вида исполнительного элемента и может быть достаточно значительной (с точки зрения протекания ударных процессов) при наличии распределенных масс.

5. Возврат механизма в исходное положение.

Анализ классификационных признаков показывает, что в настоящее время наименее разработанными являются механизмы с электромагнитным воздействием на элементы системы. По-видимому, подобные механизмы в ближайшей перспективе будут иметь узкую область применения – только лишь совместно с комплексами бурения скважин электробурами. В остальных случаях их использование весьма затруднительно, поскольку их эксплуатация требует специальных бурильных труб с электрическим каналом связи с поверхностью.

Другими из наименее используемых механизмов являются УМЛП, в рабочем цикле которых используется гидростатическое давление жидкости. Подобные механизмы могут быть достаточно эффективными вследствие следующих преимуществ: высокие энергетические показатели; эффективная передача удара на прихваченный инструмент; улучшенные условия эксплуатации бурильных труб; регулирование энергетических параметров в

широких пределах; простота изготовления, монтажа и применения. Для их успешной эксплуатации необходимо создать разность гидростатических давлений в скважине и полости бурильной колонны. Это может достигаться тремя путями: за счет создания разности уровней жидкости в скважине и бурильной колонне; за счет создания разности плотностей жидкости в скважине и бурильной колонне; за счет создания разности уровней и

плотностей жидкости в скважине и бурильной колонне. Кроме того, в зависимости от применяемой технологии бурения могут быть предложены два

принципиально разных вида подобных УМЛП:

1. Работающие при большем давлении в скважине;

2. Работающие при большем давлении в бурильной

колонне.

Учитывая эти особенности ударных механизмов, можно сделать вывод об их возможной перспективности при ликвидации прихватов в сложных условиях бурения.

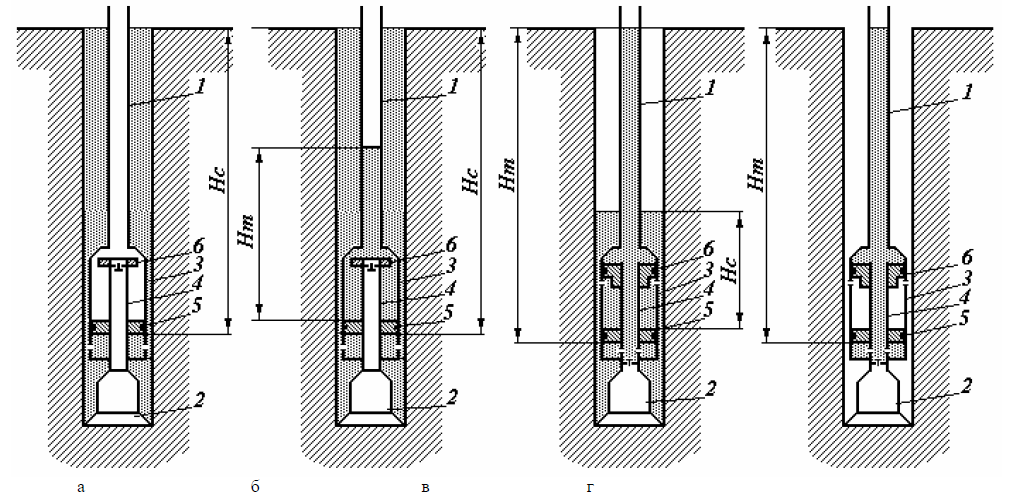

Так при бурении обычных скважин возможно четыре основных технологических схемы применения подобных УМЛП (рис. 1). Но если для первых двух схем разработаны рекомендации для нормальных условий бурения [3], то две другие схемы могут быть рекомендованы для использования в сложных условиях, когда из-за поглощения промывочной жидкости в скважине поддерживается столб жидкости ограниченной высоты или скважина вообще может быть пустой. Такие ситуации весьма характерны для условий угольных месторождений Донбасса, а, следовательно, использование пред- лагаемых технологических схем и разработка механизмов для их реализации при бурении скважин в Донбассе являются весьма перспективными. Следует отметить, что на практике возможно также осуществление вариантов этих технологических схем, отличающихся использованием промывочных жидкостей разных плотностей, заполняющих скважину и бурильные трубы.

В условиях морского бурового производства из-за специфики ведения работ количество возможных технологических схем применения подобных УМЛП варьируется в более широких пределах. Так при бурении скважин с использованием водоотделяющей колонны, схемы применения ударных механизмов практически не отличаются от приведенных на рис. 1. При бурении скважин по прогрессивным технологиям без водоотделяющих колонн возможны разнообразные схемы использования УМЛП, обусловленные различными сочетаниями уровней жидкости в скважине и бурильной колонне, а также возможностью применения в скважине и бурильных трубах промывочных жидкостей различной плотности, обычно более тяжелых, чем морская вода. Все это позволяет говорить о возможных перспективах использования подобных ударных механизмов в морских условиях.

На рис. 1 представлены наиболее вероятные схемы применения УМЛП в морских условиях. По-видимому, конструктивно ударные механизмы для работы в обычных и подводных скважинах принципиально не отличаются, что дает возможность разработки универсальных технических средств, рассчитанных на различные условия применения. Но для их эксплуатации в подводных скважинах требуются обширные технологические рекомендации, основанные на результатах аналитических исследований процесса работы подобных УМЛП при ликвидации прихватов в морских условиях.

Рис. 1 – Схемы применения УМЛП в скажинах: а – при заполненной скважине и частично заполненной бурильной колонне; б – при заполненной скважине и пустой бурильной колонне; в – при частично заполненной скважине и заполненной бурильной колонне; г – при пустой скважине и заполненной бурильной колонне.

1 – бурильная колонна; 2 – прихваченный снаряд; 3 – корпус УМЛП; 4 – шток; 5 – поршень-боёк; 6 – наковальня; Hc, Hm – соответственно уровни жидкости в скважине и бурильных трубах.