Аннотация

Рассмотрены режимы работы прокатного стана слябинг, в которых возможно возникновение повышенных динамических нагрузок. На примере системы автоматизированного управления скоростными режимами главных приводов показано, как можно предотвратить повышенные нагрузки на оборудование

Ключевые слова: прокатный стан, динамические нагрузки, привод, режимы работы.

Постановка проблемы

Прокатные станы являются высокопроизводительными технологическими агрегатами, надежная и бесперебойная работа которых обеспечивает эффективность всего металлургического производства.

Механическое оборудование обжимных прокатных станов типа слябинг, в силу особенностей конструктивного исполнения и технологического режима работы испытывает значительные динами-ческие нагрузки. Такими особенностями являются:

- наличие двух прокатных клетей (горизонтальной и вертикальной), между которыми при совместной прокатке возможно силовое взаимодействие через прокатываемый металл (раскат) в виде подпора или натяжения;

- реверсивный режим работы прокатного стана, связанный с ускорениями и замедлениями больших масс, совершающих вращательное (валы, шпиндели, шестерни, валки) и поступательное (прокатываемый металл) движение.

Надежная работа слябинга 1150 ОАО Запорожский металлургический комбинат Запорожсталь

является необходимым условием для нормального процесса производства горячекатаного

листа на широкополосном листовом стане 1680, поскольку для экономии энергоресурсов на комбинате используется транзитная прокатка, при которой слябы без дополнительного

подогрева сразу передаются на листовой стан.

Анализ последних исследований и публикаций

Для обеспечения эффективной и надежной работы оборудования прокатных станов применяются различные подходы. Первый связан с правильным выбором технических характеристик и конструктивных параметров электрооборудования [1]. Второй подход направлен на развитие и совершенствование средств контроля и диагностики параметров работы оборудования в ходе эксплуатации [2,3]. Третьим направлением является оптимизация режимов работы электрооборудования прокатных станов для обеспечения заданной производительности при ограничении уровня динамических и статических нагрузок [4]. Эффективным средством для ограничения уровня динамических нагрузок оборудования прокатных клетей следует признать реализацию рациональных режимов работы главных электроприводов.

Цель (задачи) исследования

Целью данной работы является рассмотрение рациональных режимов работы главных электроприводов прокатного стана 1150, реализованные с помощью автоматизированной системы

управления скоростными режимами электроприводов (АСУ Скоростные

), разработанной и внедренной специалистами ООО НПО Доникс

совместно с техническими службами

ОАО Запорожский металлургический комбинат Запорожсталь

.

Основной материал исследования

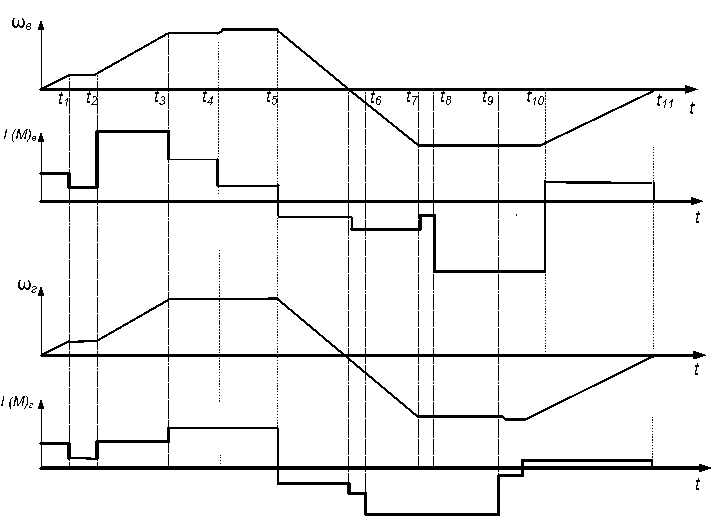

Для понимания принципов, заложенных в алгоритм работы системы, следует рассмотреть упрощенную диаграмму изменения скорости и токов (моментов) главных электроприводов при прокатке металла на стане типа слябинг (рисунок 1).

Прокатные клети стана расположены таким образом, что при движении раската вперед, первой по ходу является вертикальная клеть. Поэтому в нечетных пропусках раскат сначала поступает в нее (t2). При прокатке в вертикальной клети происходит снятие уширения и формирование боковых граней сляба в режиме одиночной прокатки (t2…t3). В момент времени t3 происходит захват раската валками горизонтальной клети и на интервале t3…t4 осуществляется совместная его прокатка двумя клетями.

В момент времени t4 раскат покидает вертикальную клеть и производится одиночная прокатка в горизонтальной клети до момента t5. После этого осуществляется реверс направления вращения главных электроприводов, и на интервале t6…t10 выполняется четный проход в обратном направлении.

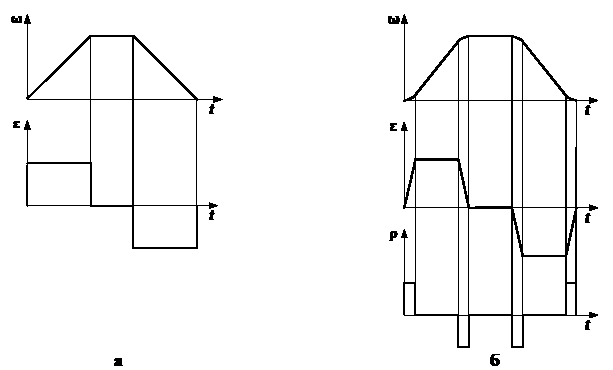

Причины возникновения повышенных динамических нагрузок в механических передачах прокатных клетей и способы их снижения следующие. Каждый реверс направления вращения сопровождается размыканием и замыканием зазоров во вкладышах шпинделей и зубчатых зацеплениях. Это вызывает ударные динамические нагрузки, разрушающие контактирующие поверхности с последующим увеличением зазоров и соответственно кинетической энергии соударяющихся звеньев. Именно разность скоростей элементов кинематической пары в момент контакта обуславливает дополнительную динамическую нагрузку на них. Эффективным средством для снижения скорости, на которой осуществляется замыкание зазоров, является использование ограничения рывка при изменении направления вращения электроприводов [5]. Диаграмма, иллюстрирующая это, представлена на рисунке 2. При использовании обычного задатчика интенсивности, ускорение электропривода достигает установившегося значения за время переходных процессов в электромагнитной цепи двигателя, которое составляет от 0,05 до 0,1 с. Ток, а соответственно и момент, развиваемый электродвигателем, имеет форму диаграммы, близкую к прямоугольной (рисунок 2а). В случае наличия зазоров в кинематической цепи, их замыкание происходит при существенной разности скоростей неподвижного и движущегося элементов. При использовании задатчика интенсивности с ограничением рывка, ускорение электродвигателя имеет трапециидальную форму, а скорость плавно изменяется (рисунок 2б). Варьируя время наложения ограничения можно снизить разность скоростей элементов замыкающейся кинематической пары до минимальных значений. В условиях стана 1150 установлено, что рациональное значение времени нарастания ускорения составляет 0,33 с. Большие значения этого периода увеличивают время цикла прокатки, меньшие не обеспечивают достаточного снижения ударных нагрузок при замыкании кинематических пар.

Рисунок 1 – Упрощенная диаграмма параметров работы главных электроприводов стана: ωв и ωг – угловые скорости вращения электродвигателей вертикальной и горизонтальной клетей; I(M)в и I(M)г – токи (моменты) электродвигателей вертикальной и горизонтальной клетей; t – время.

Рисунок 2 – Кинематические параметры работы главного электропривода стана:

а – без ограничения рывка; б – с ограничением рывка;

ω – угловая скорость; ε – угловое ускорение; ρ – рывок.

Требуемая форма тахограммы формируется программным путем в канале задания скорости вращения главных электроприводов (рисунок 3). На схеме на рисунке 3 приняты следующие обозначения:

- ЗИ-Р – задатчик интенсивности с ограничением рывка;

- РРС/РВН_g – регулятор рассогласования скоростей (выравнивания нагрузок) приводов верхнего и нижнего горизонтальных валков;

- РВС/РВН_v – регулятор выравнивания скоростей (выравнивания нагрузок) приводов левого и правого вертикальных валков;

- РЭ_g1 и РЭ_g2 – регуляторы электродвижущей силы (ЭДС) систем автоматического регулирования (САР) приводов верхнего и нижнего валков;

- РЭ_v12 и РЭ_v34 – регуляторы ЭДС САР приводов (1КТЭ и 2КТЭ) правого и левого валков;

- ТПВ и ТПН – тиристорный преобразователь якорной цепи электродвигателя верхнего и нижнего валков горизонтальной клети;

- ШР24 – шкаф регулирования, обеспечивающий управление приводами верхнего и нижнего валков горизонтальной клети;

- Uskap – сигнал задания пропорциональный углу поворота ротора сельсина СКАПа (сельсинный командоаппарат на посту оператора, с помощью которого задается требуемый уровень скорости вращения электродвигателей);

- Uзс_g1 и Uзс_g2 – сигналы задания скорости приводов верхнего и нижнего валков горизонтальной клети;

- Uзс_v12 и Uзс_v34 – сигналы задания скорости приводов левого и правого валков вертикальной клети;

- Edg1 и Edg2 – сигналы пропорциональные ЭДС приводов верхнего и нижнего валков горизонтальной клети;

- Edv12 и Edv34 – сигналы пропорциональные ЭДС приводов левого и правого валков вертикальной клети;

- Idg1 и Idg2 – сигналы пропорциональные токам приводов верхнего и нижнего валков горизонтальной клети;

- Idv12 и Idv34 – сигналы пропорциональные суммарным токам двух двигателей приводов левого и правого валков вертикальной клети;

- UEdg1 и UEdg2 – сигналы обратной связи по ЭДС приводов верхнего и нижнего валков горизонтальной клети;

- UEdv12 и UEdv34 – сигналы обратной связи по ЭДС приводов левого и правого валков вертикальной клети;

- dUg – сигнал коррекции задания на скорость, пропорциональный разнице токов нагрузки (ЭДС) приводов верхнего и нижнего валков горизонтальной клети;

- dUv – сигнал коррекции задания на скорость приводов вертикальных валков, пропорциональный разнице текущих значений токов (Idv12–Idv34) или ЭДС (Edv12–Edv34);

- Kv – коэффициент предварительной коррекции задания на скорость приводов вертикальных валков, зависящий от вытяжки металла (μ) в горизонтальных валках (для четного прохода) и падения ЭДС (скорости) под нагрузкой приводов первой по ходу прокатки клети;

- dU – сигнал коррекции задания на скорость приводов вертикальных валков, пропорциональный разнице среднего значения тока нагрузки (в режиме раздельной прокатки) и его текущего значения (в режиме совместной прокатки) приводов первой по ходу прокатки клети;

- dE* – разность заданной и фактической ЭДС;

- lstcp* и –lstcp* – среднее значение статического тока привода при движении вперед и назад, соответственно.

Рисунок 3 – Функциональная схема канала задания скорости главных электроприводов стана 1150

В связи с отсутствием датчиков скорости электроприводов внешние контуры системы регулирования выполнены с обратной связью по ЭДС электродвигателей. Сигнал задания на скорость вращения электроприводов вертикальной и горизонтальной клетей после задатчика интенсивности с ограничением рывка ЗИ-Р поступает на цифроаналоговые преобразователи D/A и далее на входы локальных систем управления индивидуальными электроприводами горизонтальной Uзс_g1, Uзс_g2 и парами электродвигателей левого и правого валков вертикальной клети Uзс_v12 и Uзс_v34. Для согласования скоростей валков одной клети на холостом ходу и обеспечения равномерного распределения моментов при прокатке в каналах задания на скорость локальных приводов добавляются корректирующие сигналы (+dUg, –dUg, +dUв, –dUв). Согласование скоростей вращения электроприводов прокатных клетей достигается путем умножения сигнала задания на скорость вращения вертикальной клети на корректирующий коэффициент Kv, значение которого изменяется в функции направления движения раската и применяемого режима обжатий. Для обеспечения режима совместной прокатки, близкого к свободному, в канал задания на скорость вращения вертикальной клети подается корректирующий сигнал dU. Представленная структура системы управления скоростными режимами позволяет снизить значения динамического момента при захвате раската в совместную прокатку последующей клетью и исключить явление силового взаимодействия приводов через прокатываемый металл.

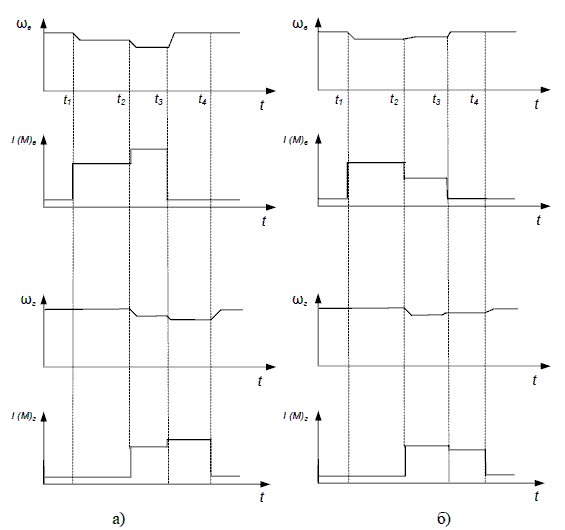

На рисунке 4 представлена диаграмма токов и скоростей главных электроприводов стана в нечетных пропусках для случаев, когда скорости задачи и захвата не согласованы. В зависимости от соотношения скоростей возможны ситуации прокатки раската с подпором (рисунок 4а) и с натяжением (рисунок 4б). Из опыта эксплуатации слябинга известны случаи, когда более мощный электропривод горизонтальной клети обеспечивал суммарный момент прокатки и переводил электропривод вертикальной клети в генераторный режим. В таких случаях наблюдаются значительные динамические и статические нагрузки на оборудование стана, приводящие к ускоренному износу и поломкам в первую очередь редуктора вертикальной клети.

Диаграммы, представленные на рисунке 4, соответствуют существенным рассогласованиям заданных значений скоростей электроприводов, которые принудительно выравниваются при совместной прокатке за счет раската. Для устранения подобных явлений в системе управления скоростными режимами стана применяется алгоритм расчета рациональных значений скоростей электроприводов в функции геометрических размеров и используемого режима обжатий [6].

Рисунок 4 – Токи (моменты) I(M) и скорости ω главных электроприводов стана для случая,

когда скорости прокатных клетей не согласованы:

а – прокатка с подпором; б – прокатка с натяжением;

индексы в и г – вертикальная и горизонтальная клеть

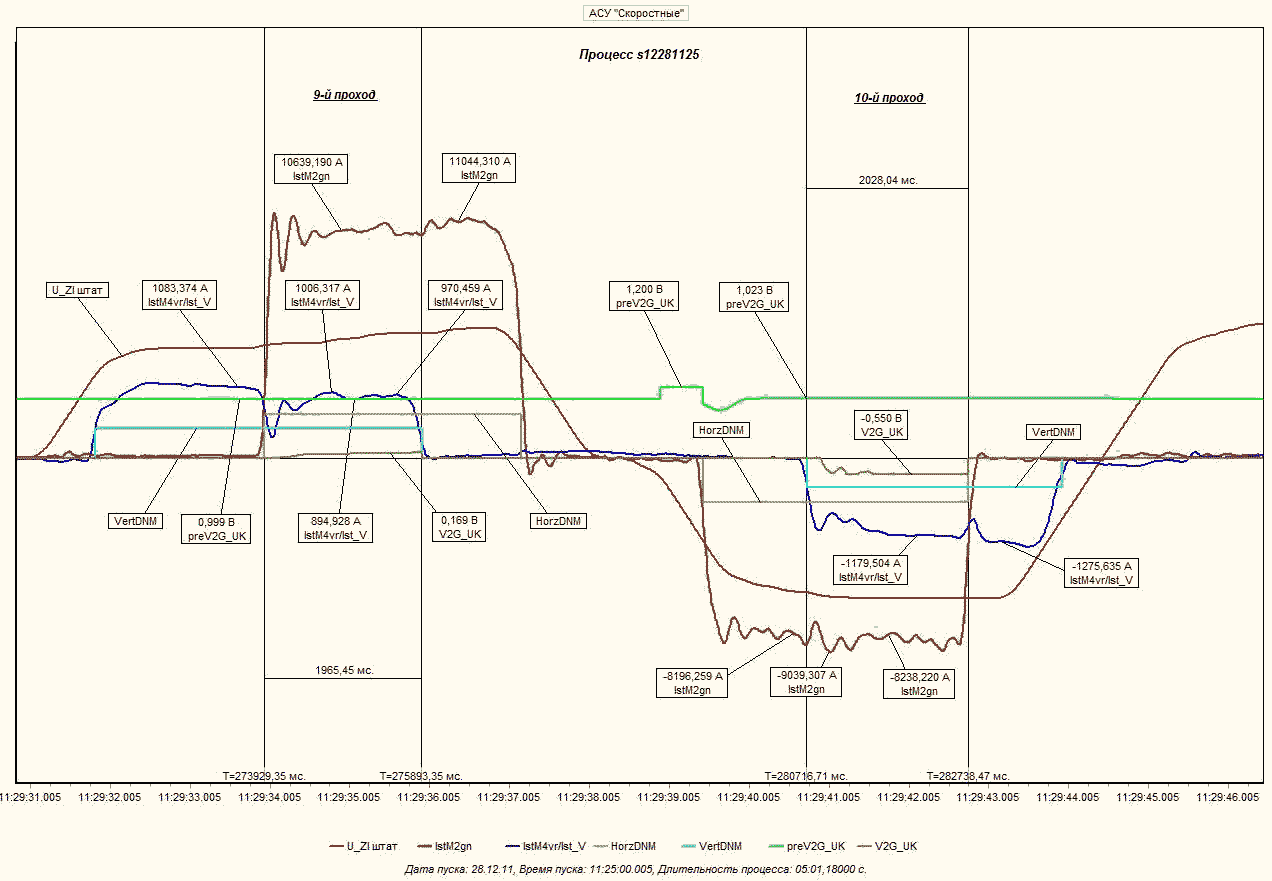

Для обеспечения режима свободной совместной прокатки необходимо учитывать статическую просадку скорости электропривода под нагрузкой и разницу в значениях углов захвата и прокатки после заполнения очага деформации. В связи со сложностью определения точных значений этих параметров, в цифровой системе управления скоростными режимами главных электроприводов слябинга 1150 использован альтернативный подход [7], когда соотношение скоростей контролируется только перед захватом металла, а после захвата подается сигнал коррекции скорости вертикальной клети для обеспечения режима прокатки, близкого к свободному. На рисунке 5 представлена диаграмма параметров работы главных электроприводов слябинга при реализации такого подхода для 9 и 10 проходов.

Рисунок 5 – Диаграмма изменения токов главных электроприводов стана при работе цифровой системы управления скоростными режимами

На диаграмме на рисунке 5 приняты следующие обозначения:

- IstM2gn – ток нагрузки двигателя нижнего валка горизонтальной клети;

- IstM4vr/Ist_V – средний ток нагрузки двигателей вертикальных валков;

- VertDNM и HorzDNM – сигнал датчика наличия раската, соответственно в вертикальной и горизонтальной клети;

- U_ZI штат – сигнал задатчика скорости приводов вертикальных и горизонтальных валков;

- preV2G_UK – сигнал предварительной коррекции задания на скорость приводов вертикальных валков (до захвата раската второй по ходу прокатки клетью);

- V2G_UK – сигнал коррекции задания на скорость приводов вертикальных валков в режиме сов-местной прокатки.

Длительность совместной прокатки слитка в 9-м проходе составила 1965,45 мс. Сигнал preV2G_UK в нечетных пропусках установлен на постоянном уровне и равен 1. Средний уровень тока нагрузки за время раздельной прокатки сляба в вертикальных валках составил Ist_Vср=1083,374 А. После захвата раската горизонтальными валками параметр IstM4vr/Ist_V стал ниже среднего уровня зафиксированного в режиме раздельной прокатки (IstM4vr/Ist_V=895 А), т.е. горизонтальная клеть разгрузила вертикальную (прокатка с натяжением). Формирование корректирующего сигнала задания на скорость (V2G_UK) приводов вертикальных валков в режиме совместной прокатки в функции f(Ist_Vср, IstM4vr/Ist_V) и позволяет приблизить нагрузку приводов вертикальных валков к уровню раздельной прокатки (970…1006 А). Как только текущее значение IstM4vr/Ist_V вошло в зону нечувствительности (Ist_Vср±ΔI) регулятора выравнивания нагрузок приводов горизонтальных и вертикальных валков, значение сигнала V2G_UK фиксируется на достигнутом уровне.

В 10-м проходе длительность совместной прокатки составила 2028,04 мс. Сигнал preV2G_UK в четных пропусках

формируется с учетом расчетной вытяжки металла в горизонтальной клети (в данном случае preV2G_UK=1,2, вытяжка – 20 %).

После захвата металла горизонтальными валками параметр preV2G_UK рассчитывается в зависимости от текущего падения

скорости приводов горизонтальных валков в зависимости от нагрузки. В момент захвата металла вертикальными валками

значение сигнала preV2G_UK фиксируется на достигнутом уровне (1,023). Среднее значение тока нагрузки

приводов горизонтальных валков за время раздельной прокатки было зафиксировано на уровне

IstM2gn_ср=8196,3 А. После захвата раската вертикальными валками значение IstM2gn увеличилось

до 9039,3 А (прокатка с подпором). Следовательно, уровень сигнала preV2G_UK недостаточен для

обеспечения свободной

прокатки одновременно в вертикальной и горизонтальной клетях. Коррекция

задания на скорость приводов вертикальных валков в функции разности токов нагрузки приводов

горизонтальных валков до и во время совместной прокатки (V2G_UK) снижает значение IstM2gn почти

до уровня раздельной прокатки (8238,2 А). Среднее значение тока нагрузки приводов верхнего

валка (Ist_V) в режиме совместной прокатки составило 1179,5 А. В данном случае сигнал V2G_UK

достиг максимально возможного уровня (0,55 В), IstM2gn все еще находится за пределами зоны

нечувствительности регулятора выравнивания нагрузок приводов горизонтальных и вертикальных валков.

Поэтому после выхода раската из горизонтальных валков нагрузка приводов вертикальных валков возрастает до 1275,6 А.

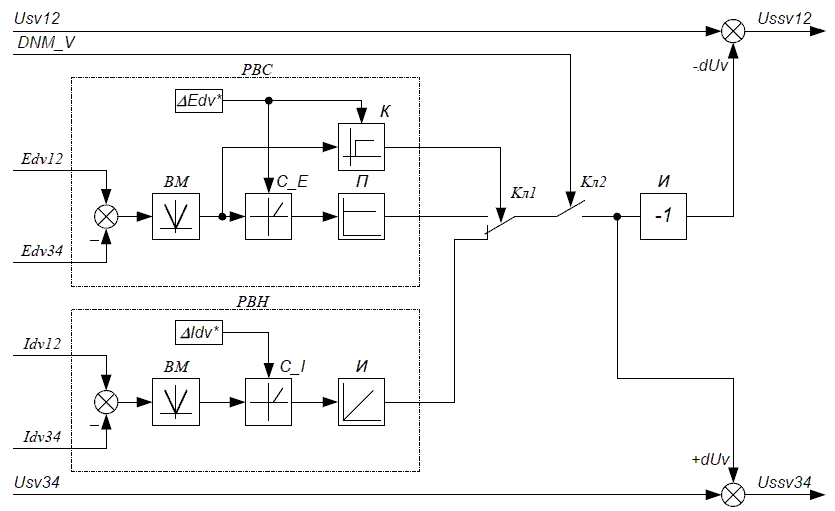

Еще одним режимом, ухудшающим условия работы механического оборудования прокатных клетей, является неравномерное распределение нагрузок между левым и правым валками вертикальной клети и между нижним и верхним валками горизонтальной клети. Хотя абсолютные значения моментов электроприводов этих клетей не выходят за допустимые пределы, однако их неравномерное распределение приводит к возникновению рассогласования линейных скоростей на противоположных гранях сляба и его искривлению и изменению траектории движения. Для предотвращения такого режима в системе управления скоростными режимами главных электроприводов стана 1150 реализована коррекция задания на скорости двигателей главных электроприводов каждой клети по рассогласованию их якорных токов. На рисунке 6 представлена функциональная схема узла коррекции скоростных режимов электроприводов вертикальной клети.

Рисунок 6 – Функциональная схема узла выравнивания нагрузок (скоростей) приводов валков вертикальной клети.

На функциональной схеме на рисунке 6 приняты следующие обозначения:

- РВС (РВН) – регулятор рассогласования скоростей (выравнивания нагрузок) приводов левого и правого вертикальных валков;

- DNM_V – сигнал датчика наличия раската в вертикальной клети;

- Usv12 и Usv34 – сигналы задания скорости приводов левого и правого валков вертикальной клети;

- Ussv12 и Ussv34 – сигналы задания скорости приводов левого и правого валков вертикальной клети, с учетом коррекции по разнице нагрузок/ЭДС;

- ΔIdv* – заданное значение максимальной разницы (зоны нечувствительности) в токах нагрузки приводов левого и правого валков вертикальной клети;

- ΔEdv* – заданное значение максимальной разницы (зоны нечувствительности) в ЭДС приводов левого и правого валков вертикальной клети;

- ВМ – выделение модуля;

- С_I и С_E – элементы сравнения текущих и заданных максимальных значений разницы в токах нагрузки/ЭДС приводов левого и правого валков вертикальной клети;

- К – пороговый элемент;

- Кл1 – ключ выбора режима работы

РВН/РВС

; - Кл2 – ключ ввода в работу узла выравнивания нагрузок/скоростей приводов левого и правого валков в зависимости от уровня сигнала DNM_V (0/1);

- И – инвертор, обеспечивающий добавление корректирующего сигнала dUv к сигналам Uзс_v12 и Uзс_v34 с разными знаками;

- П – пороговый элемент, обеспечивающий ограничение максимального корректирующего сигнала.

Узел вступает в работу при поступлении раската в вертикальную клеть и формирования соответствующего сигнала DNM_V, путем замыкания ключа Кл2. Основным режимом работы узла является подержание равенства суммарных токов Idv12 и Idv34 пар электродвигателей, приводящих в движение левый и правый прокатный валки. Значение зоны нечувствительности составляет ΔIdv*=60 А. В связи с низкими значениями обжатий в вертикальной клети, а также с боковым смещением раската относительно оси прокатки (для четных проходов), установленная разница (ΔIdv) во многих пропусках может не достигаться. При этом наблюдается рассогласование скоростей вращения левого и правого валков близкое к режиму буксования. Для устранения этого эффекта, при разнице ЭДС левого и правого привода более 15 %, узел переходит в режим поддержания равенства ЭДС, а соответственно и скоростей, переключением ключа Кл1.

Комплекс вышеперечисленных функций, реализованных в АСУ скоростными режимами главных электроприводов стана 1150, позволил ограничить динамические нагрузки на оборудование и повысить его эксплуатационную надежность. По данным исследования специалистов Института черной металлургии им. З.И. Некрасова НАН Украины, проведенного на стане в 2011 г., значение коэффициента динамичности не превышает 2,1…2,2, что является хорошим показателем для обжимных прокатных станов.

Вместе с тем, в существующей системе управления главными электроприводами есть еще резервы для улучшения условий работы механического

и электрического оборудования. Первый момент связан с получением информации о скоростях электродвигателей, соотношение между которыми,

как указывалось ранее, необходимо поддерживать в строгом соответствии. В связи с отсутствием датчиков скорости в настоящее время

регулирование скоростей осуществляется в системе с обратной связью по ЭДС электродвигателей. В такой системе расхождение между

истинным и косвенно определенным значением скорости может доходить до 2…5 % в установившемся режиме и до 15…25 % в переходных процессах.

Соответственно эти ошибки ухудшают точность поддержания соотношения скоростей и качество регулирования в цифровой системе управления

скоростными режимами. Первоначальным проектом электропривода вертикальной клети предусматривалась установка тахогенераторов на каждом

из четырех электродвигателей, однако они не были установлены в связи с ограничениями по габаритам движения мостовых кранов в прокатном

цехе. На горизонтальной клети тахогенераторы не установлены в связи со сложностью сопряжения с электродвигателем больших габаритов.

Для решения этих проблем специалистами ООО НПО Доникс

предложено установить для получения информации о скоростях электродвигателей

индуктивные датчики и преобразователи производства IFM Electronic

(Словакия). Такое решение позволит отказаться от

крупногабаритных тахогенераторов и обеспечит надежное измерение скоростей электроприводов в сложных условиях эксплуатации обжимного стана.

Следующим недостатком существующей схемы управления главными электроприводом вертикальной клети является неравномерное распределение нагрузки между двигателями каждой пары, приводящей в движение прокатный валок. На рисунке 7 представлена используемая в настоящее время силовая схема электропривода одного валка вертикальной клети.

Согласование механических характеристик электродвигателей выполняется по цепям возбуждения с помощью реостатов. Однако, такое согласование возможно только в одной точке механической характеристики, а при изменении нагрузки наблюдается расхождение токов якорей, а соответственно и моментов электродвигателей, вплоть до перехода одного из них в генераторный режим на холостом ходу (рисунок 8).

Рисунок 7 – Силовая схема электропривода вертикальной клети:

Q3.2, Q 2.2, Q3.1 и Q2.1 – контакторы; L2.2, L2.1, L1.1 и L1.2 – обмотки возбуждения;

Mv1, Mv2, Mv3 и Mv4 – двигатели; 1КТЭВ и 2КТЭВ – комплектные тиристорные преобразователи

возбуждения; 1КТЭ и 2КТЭ – комплектные тиристорные преобразователи якорных цепей;

1TV – трансформатор; В – высоковольтный ввод; SF1 и SF2 – автоматические выключатели;

R1, R2, R3 и R4 – реостаты; 4Q1,3Q1,2Q1,1Q1 – контакторы переключения питания якорных цепей; 3Q2,4Q2,2Q2,1Q2 – контакторы переключения питания цепей возбуждения.

Рисунок 8 – Диаграмма токов якорей электродвигателей одного валка вертикальной клети: I3 и I4 – токи якорей третьего и четвертого электродвигателей.

Ввиду невысоких значений разности моментов такие расхождения не приводят к перегрузке одного из электродвигателей, однако дополнительные раскрытия и замыкания зазоров в редукторе неблагоприятно сказываются на ресурсе механических узлов. Для устранения этого недостатка желательно установить индивидуальные тиристорные преобразователи для питания обмоток возбуждения каждого электродвигателя и реализовать контур коррекции токов возбуждения по разности якорных токов.

Выводы

Опыт многолетней эксплуатации АСУ скоростными режимами главных приводов обжимного прокатного стана типа слябинг 1150 ОАО Запорожский металлургический комбинат

показал, что средствами электропривода можно эффективно ограничить динамические нагрузки в механических передачах, что, в конечном счете, способствует повышению эксплуатационной

надежности механического оборудования прокатного стана.Запорожсталь

Большую пользу для контроля за работой электрооборудования прокатного стана и выявления отклонений от нормального режима работы на самых ранних этапах, обеспечивает система визуализации. В случаях срабатывания предварительной и аварийной защит, наличие зарегистрированных трендов управляющих и силовых параметров, позволяет быстро определить источник неисправности.

Находящуюся в эксплуатации АСУ скоростными режимами главных приводов обжимного прокатного стана желательно дополнить подсистемой контроля механических параметров, например устройствами вибродиагностики. Это позволит выявлять на ранних этапах возникновения такие неисправности, как выкрашивание зубьев шестерен, увеличение зазоров, которые невозможно выявить, контролируя только электрические параметры.

Список использованной литературы

- Thorstenson E. Drive selection for rolling mills / Millennium Steel. – 2010. – pp. 108-111.

- Krot P.V. Transient torsional vibrations control in the geared drive trains of the hot rolling mills. 3rd IEEE Multi-Conf. on Systems and Control (MSC 2009). July 8-10, 2009, St. Petersburg, Russia, pp. 1368-1373.

- Krot P.V. Dynamics and diagnostics of the rolling mills drivelines with non-smooth stiffness characteris-tics. Proc. of the 3rd Int. Conf. on Nonlinear Dynamic, ND-KhPI2010, September 21-24, 2010, Kharkov, Ukraine. pp. 115-120.

- Патент України на винахід №21873, B 21 B 37/00. Спосіб регулювання швидкостей головних електроприводів реверсивної універсальної кліті / О.В. Світличний, О.В. Кузьмін, О.А. Нестеренко, НВТ "Донікс". – заявл. 14.04.1995, опубл. 30.04.1998. Бюл. №2.

- Патент України на винахід №22311 А, кл. G05 В5/01. Нелінійний фільтр для систем автоматично-го керування / О.В. Світличний, П.Х. Коцегуб, О.В. Кузьмін, та ін., НВТ «Донікс». - заявл. 25.03.1997, опубл. 03.02.1998. Бюл. №2.

- Кузьмин А.В., Светличный А.В., Коцегуб П.Х. Согласование частот вращения вертикальных и горизонтальных валков слябинга с учетом статической нагрузки электроприводов / Металл и литье Украины. – 1999. – №5-6. – С.12-14.

- Светличный А.В., Кузьмин А.В., Дубинский О.О. Микропроцессорная система регулирования соотношения скоростей вертикальных и горизонтальных валков слябинга 1150 комбината "Запорожсталь" / Сб. науч. тр. УкрННИВЭ. – Донецк, 1998. – С. 85-91.