Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Постановка задачі. Огляд механізмів

- 2. Структура промислового робота

- 3. Система підйому / опускання

- 4. Висновок

- Список джерел

Вступ

У металургійній промисловості зокрема при виробництві якісних сталей широке застосування знаходять конвертори і піч – ківш. Отримана сталь на названих установках розливається в спеціальні ковші які в подальшому слід до машин безперервного лиття заготовок або до изложницам. Сталь з ковша надходить в проміжний ківш, з проміжного ковша через спеціальний стакан в кристалізатор. Для склянки передбачається використання роботизованого комплексу. Цей комплекс в даний час проходить випробування на лабораторному макеті кафедри механічного обладнання заводів чорної металургії (МОЗЧМ) [1–3].

Лабораторна установка виконана в масштабі 1:2 (по відношенню до передбачувану промисловому зразку). На даний пристрій отримано патент кафедри МОЗЧМ. Кафедра МОЗЧМ запропонувала розробити систему електроприводу для двох механізмів роботизованого комплексу – механізму установки склянки (прибирання) склянки, механізму підйому/опускання платформи маніпулятора.

У даному проекті основна увага приділена механізму підйому (опускання) платформи маніпулятора. На першому етапі передбачається виконати аналіз режимів роботи пристрою, вибрати приводний двигун і систему електроприводу. На другому етапі після придбання і установки елементів електроприводу і системи управління передбачається провести експериментальні дослідження і виявити основні переваги і недоліки використовуваного приводу.

1. Постановка задачі. Огляд механізмів

Сучасне високомеханізоване та автоматизоване виробництво немислимо без застосування промислових роботів (ПР), гнучких автоматизованих виробництв (ГАП), обробних модулів або центрів.

Перші промислові роботи з'явилися в США в 1959 році, коли були створені роботи з програмним управлінням.

У 1962 знайшли своє застосування роботи Юнімейт

, Версатран

для обслуговування процесів лиття, кування, механічної

обробки, точкової зварювання, фарбування. Вартість перших роботів становила 25–30 тисяч доларів за одиницю. В автомобільній

і металургійної промисловості терміни окупності складали 1,5–2,5 року, що було досить високим показником для того часу.

Цікаво зауважити, що в журналі Мешінері Мегезін

була опублікована стаття про появу нового типу робітника, який не п'є кави,

не курить, працює 24 години на добу і не є членом профсоюза. Слово robota

(панщина, підневільну працю) було використано

чеським письменником К. Чапека в п'єсі RUR (Россумскіе універсальні роботи, січень 1921 р).

Воно швидко перекочувало в техніку і стало застосовуватися в якості номінального для тих механізмів, які виконують важку,

одноманітну роботу. Цей клас механізмів так і отримав назву роботи

. Передові країни світу починають активний випуск ПР в

боротьбі за ринкісбита. На перше місце з проектування, виробництва та впровадження виходить Японія. Динаміку зростання

випуску ПР можна простежити по наступних цифр: в 1978 р в світі було 16000 ПР, у 1980 році – 25000, у 1983 р – в

капіталістичних країнах – 31000 штук [2].

За таким показником як число роботів на 10000 робочих на першому місці в світі Швеція – 40, в Японії – 13, у США і ФРН – 3–4 шт.

За орієнтовними даними в СРСР в 1983 р діяло близько 7000 ПР і до 1990 р планувалося число ПР довести до 375 тис.штук. Японія продовжує утримувати першість з проектування нових типів роботів. Велика увага приділяється створенню так званих гуманоїдних роботів, які повторюють рухи людини, розробляються і випускаються спеціалізовані роботи для допомоги людям з дефектами зору, слуху, опорно-рухового апарату [4].

2. Структура промислового робота

Рисунок 1 – Структурна схема промислового робота

Структурна схема промислового робота (рис. 1), основні елементи конструкції та види рухів робочих органів: 1 – шляхопровід, 2 – підстава, 3 – корпус, 4 – рука, 5 – захватний пристрій, 6 – робоча зона і її координат основних рухів ПР, хх – напрямок руху руки вздовж поздовжньої осі, уу – напрямок руху корпуса по шляхопроводу, zz – напрямок руху руки вгору–вниз, φxy – кут повороту корпусу навколо вертикальної осі zz; φzx – кут повороту руки в вертикальній площині, φyz – кут повороту захоплення щодо осі хх, δ – напрямок руху захоплення деталі, δ і yz – напрямок орієнтують рухів, xx, zz, φxy, φzx, – напрямку транспортувальних рухів, yy – координатний рух.

Практика експлуатації подібних пристроїв на ряді зарубіжних і вітчизняних металургійних підприємств показала, що ефективність їх застосування значно підвищується якщо вони працюють в комплексі з маніпуляторами, що забезпечують механізовану подачу на прийомні напрямні розливного пристрою проміжного ковша попередньо розігрітого до необхідної температури резервного вогнетривкої вироби, яке повинно за частки секунди під дією силового циліндра змінити вийшов з ладу стакан.

Різноманіття схем відносного розташування обладнання сучасних МБЛЗ і особливості його функціонування є

головними передумовами для розробки систем швидкої заміни заглибних склянок, які в найбільшій мірі відповідають

умовам безперервного розливання металу конкретного сталеплавильного цеху. На кафедрі Механічне обладнання заводів

чорної металургії

Донецького національного технічного університету за останні 5 років запатентовані і спроектовані

кілька типів систем, що дозволяють практично без переривання розливання здійснювати заміну заглибних склянок, екранують

струмінь сталі на ділянці проміжний ківш – кристалізатор слябовий МБЛЗ.

Маніпулятор, що входить до складу зазначених систем, розташовується на робочому майданчику з боку торцевої частини проміжного ковша. Така схема відносного розміщення маніпулятора в повній мірі відповідає умовам розливання сталі на одноруч'євих МБЛЗ, проміжні ковші яких переводяться в робочу позицію за допомогою підйомно-поворотних столів. На машинах з великим числом струмків заміну проміжного ковша здійснюють, як відомо, з використанням самохідного візка, що рухається в напрямку його поздовжньої осі. В цьому випадку маніпулятор є перешкодою переміщається візку, що ускладнює його експлуатацію.

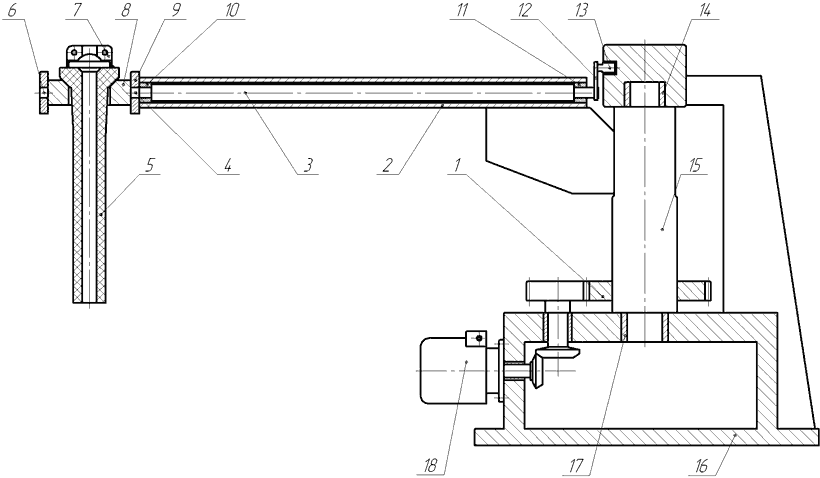

У зв'язку з цим було запропоновано нову конструктивна схему (рис. 2) стаціонарного маніпулятора, що дозволяє усунути зазначений недолік.

Рисунок 2 – Схема розробленої системи швидкої зміни погружноі склянки

Маніпулятор включає основу 16, на якому змонтована поворотна колона 15, встановлена в нижній 17 і верхній 14 нерухомих підшипникових опорах і забезпечена горизонтальної порожнистими консоллю 2, жорстко пов'язаної з платформою 9. На цій платформі розміщений силовий циліндр 7 і на цапфах 4 і 6 закріплена скоба 8, несуча змінний погружний стакан 5. Скоба 8 має можливість повороту у вертикальній площині щодо порожнистими консолі за допомогою механізму, що включає трансмісійний вал 3, встановлений всередині консолі в підшипникових опорах 10 і 11 і утримує на кінці, зверненому до поворотній колоні 15, важіль 12, забезпечений роликом 13, розміщеним в профільованого направляющем пазу, виконаному на зовнішній циліндричній поверхні корпусу верхньої нерухомої підшипникової опори 14 поворотною колони. Інший кінець трансмісійного вала жорстко пов'язаний з цапфою 4 несучої скоби 8. Нижня частина поворотної колони 15 забезпечена зубчастим вінцем 1, за допомогою зубчастих передач пов'язаним з електромеханічним приводом 18, закріпленим на основі 16.

Принцип роботи пропонованої системи швидкої зміни заглибних склянок пояснює рис.3. Під час серійної розливання сталі маніпулятор розташований у вихідній позиції на робочому майданчику 19 перед проміжним ковшем 20, обладнаним розливним пристроєм 21, забезпеченим захисним склянкою 22, нижня частина якого занурена в розплав, що знаходиться в кристалізаторі 23. У цій позиції поворотна колона 15, горизонтальна консоль 2 і несуча скоба 8 з встановленим в ній змінним занурювальним склянкою 5 займають відносне положення, показане на рис. 2а. При цьому змінний склянку 5 розташований горизонтально і утримується зажимами несучої скоби 8, розгорнутої в вирізі платформи 9. Фіксація скоби зі склянкою щодо платформи забезпечена трансмісійним валом 3, важіль 12 якого своїм роликом 13, що знаходиться в профільованого направляющем пазу, утримує зазначені елементи механізму в заданому положенні.

Рисунок 3 – Розрахункова схема механічного приводу системи швидкої заміни погружних склянок.

Для заміни погружного склянки необхідно включити привід 18, який через зубчасті передачі та вінець 1 здійснює поворот колони 15 в нижній 17 і верхній 14 нерухомих підшипникових опорах. Разом з колоною буде повертатися горизонтально пустотіла консоль 2 і встановлений всередині неї в підшипникових опорах 10 і 11 трансмісійний вал 3 з прикріпленим важелем 12. Ролик 13, перекочуючись по одній з поверхонь профільованого направляючого паза, виконаного на зовнішній циліндричній поверхні верхньої нерухомої опори 14, діє на кінець важеля 12, що повертає трансмісійний вал в опорах 10 і 11 відносно горизонтальної консолі 2. Oбертання валу 3 через цапфу 4 передається скобі 8, яка здійснює поворот щодо платформи 9 змінного погружноі склянки 5 (рис. 3б) до повного його перекладу в вертикальне положення. Цей переклад завершиться при підході склянки до торця розливного пристрою 21 і розташуванні його співвісно з направляючими. Після цього силовим циліндром 7, розташованим на платформі 9, резервну склянку 5 переміщують по напрямних розливного пристрою 21 до тих пір, поки вона не займе місце вийшовшої з ладу погружноі склянки 22, екрануючої струмінь сталі, що минає з проміжного ковша 20 в кристалізатор 23 (рис. 3в). Швидкість переміщення склянок така, що процес їх зміни триває 0,2–0,3 с, тобто практично без переривання струменя рідкої сталі. Замінений погружний стакан видаляють з напрямних пазів розливного пристрою за допомогою спеціального пристрою, а консоль маніпулятора повертають в вихідну позицію, повертаючи колону в зворотному напрямку. У вихідній позиції елементи конструкції маніпулятора не перешкоджають переміщенню візка з проміжним ковшем при аварійному з'їзді або в разі передачі ковша на ремонтну площадку для заміни його футерування.

Рисунок 4 – Анімаційне відображення роботи маніпулятора (5 кадрів, 6 циклів півторів, розмір 157кб)

При проектуванні промислового зразка запропонованої системи швидкої заміни заглибних склянок, попередньо розробили методику розрахунку енергосилових параметрів приводів механізмів, що входять до її складу: комбінованого електромеханічного, що забезпечує одночасний поворот колони з консоллю в горизонтальній і змінного склянки в вертикальної площинах, а також гідравлічного, що здійснює прискорене переміщення замінного і нового склянок по опорним напрямних розливного пристрою.

Для виконання силового розрахунку важільного механізму використаний принцип Даламбера, згідно з яким рухома система тел знаходиться в кожен момент часу в рівновазі під дією зовнішніх сил, включаючи і сили інерції. При цьому розділимо механізм на дві структурні групи (рис. 5) і розрахунок почнемо з останньою з них. До її складу (рис. 4а) входять встановлена на цапфах в підшипникових опорах D і Е скоба, що несе змінний погружной стакан.

Рисунок 5 – Розрахункова схема механічного приводу системи швидкої заміни погружних склянок

У період пуску приводу маніпулятора на ланки розглянутої структурної групи діють сили тяжіння склянки Gст і скоби Gск; опір тертя в підшипникових опорах D і E, викликане силами реакцій; сили інерції; момент, прикладений до цапфи скоби і необхідний для подолання зазначених сил.

3. Система підйому/опускання

Навіщо потрібна система підйому/опускання маніпулятора? У сучасній системі технологій проміжний ківш МБЛЗ розглядається як один з найважливіших елементів, який безпосередньо впливає на якість безперервнолитої заготовки.

У ланцюзі технологічних переливів проміжний ківш є буферною ємністю, так як з його допомогою узгоджується надходження металу з сталеразливочного ковша в кристалізатор. При цьому забезпечується усереднення порції металу, що надходить і запобігання потрапляння шлаку в кристалізатор. Передбачається, що конструкція проміжного ковша повинна забезпечувати мінімальні втрати тепла металом.

Проміжний ківш забезпечує надходження металу в кристалізатор з певним витратою і, забезпечуючи добро організований струмінь, дозволяє розливати сталь в кілька кристаллизаторів одночасно і здійснювати серійну розливку методом плавка на плавку при зміні сталерозливних ковшів без припинення і зниження швидкості розливання. Конструкція і місткість проміжного ковша в значній мірі визначають стабільність процесу розливання сталі і якість заготовки.

Причини зміни положення по вертикалі: 1. Перехід на розливання іншого перерізу злитка. Відбувається перенастроювання перерізу кристаллизатора і зміна положення промковша. 2. При переході на розливання інших марок сталі (інший хім. склад сталі). Зміна положення промковша через необхідність формування відповідних новим маркам сталі гідродинамічних потоків в кристалізаторі МНЛЗ.Зміна положення промковша здійснюється за допомогою гідроприводу.

Система підйому/опускання маніпулятора дозволяє налаштувати, за допомогою асинхронного двигуна, конструкцію за мінімальний час, а також встановити проміжний стакан в паз з мінімальними втратами у виробництві.

4. Висновок

Для автоматизації системи підйому/опускання платформи маніпулятора був обраний асинхронний двигун з короткозамкненим ротором. Для повної автоматизації була закріплена система управління приводом по схемі ПЧ-АД (перетворювач частоти - асинхронний двигун). Надалі буде реалізована слідкуюча система електроприводу, що забезпечує стеження за положенням проміжного ковша під час розливання сталі.

На момент написання даного реферату магістерська робота ще не завершена. Орієнтовна дата завершення магістерської роботи: червень 2017 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Дюдкін Д. А., Кисиленко В. В. Виробництво сталі, Том 1. Процеси виплавки, позапічної обробки і безперервного розливання, М .: Теплотехнік, 2008. – 528 с.

- Введення у спеціальність. В. Ф. Борисенко, - Донецьк, ДонНТУ, 2014. – 357 с.

- Еронько С. П., Биковський С. В. Розливання сталі: Устаткування. Технологія. - К.: Техніка. 2003. – 216с.

- Матеріал з Вікіпедії - вільної енциклопедії https://ru.wikipedia.org/wiki/....

- Патент 96891 Україна, В22D41/56, В22D11/106. Маніпулятор для заміни занурювального стакана на слябовій машині безперервного лиття заготовок / С. П. Єронько, М. Ю. Ткачов, К. В. Дубойський; Донец. нац. техн. ун-т. – №2010155511; заявлено 23.12.2010; опубл. 12.12.2011, бюл. №23. – 5 с.Патент 96891