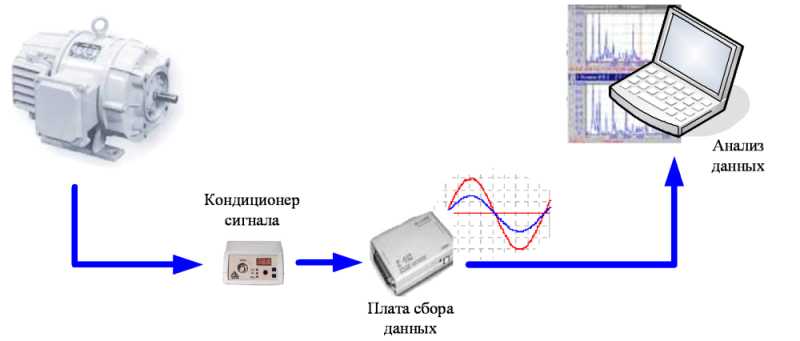

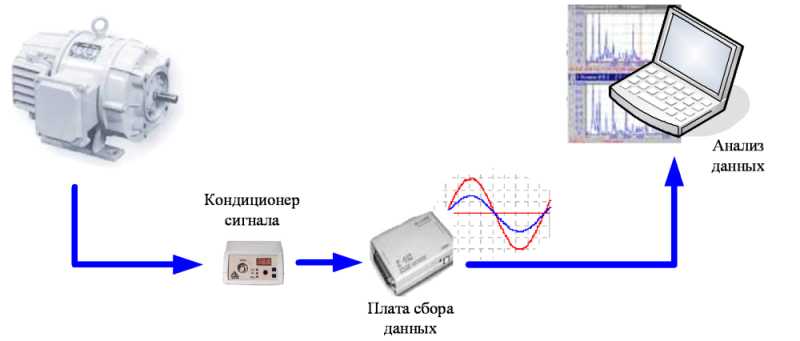

Рисунок 1 – Блок-схема диагностического комплекса

Автор: Петухов В. С., Сколов В. А.

Источник: Электронный журнал "Новости Электротехники" № 1 (31), 2005 г.

В настоящее время двигатели переменного тока являются крупнейшими потребителями электрической энергии. Согласно последним исследованиям, они потребляют свыше 80% вырабатываемой электроэнергии. Однако в процессе эксплуатации могут возникать повреждения элементов двигателя, что в свою очередь приводит к преждевременному выходу его из строя.

Многочисленные исследования характера повреждений двигателей переменного тока позволили получить следующие статистические данные [1, 2]:

Во многих производствах внезапный выход из строя двигателя может привести к непоправимым последствиям. Кроме того, эксплуатация находящихся в неудовлетворительном техническом состоянии электродвигателей приводит как к прямым финансовым потерям, связанным с непрогнозируемым выходом из строя оборудования и вызванным этим нарушением технологического процесса, так и к значительным (до 5–7%) косвенным непродуктивным затратам электроэнергии, обусловленным повышенным электропотреблением (при той же полезной мощности). Поэтому возникает необходимость диагностики состояния двигателя в процессе его работы. Сегодня в России широко используется метод вибродиагностики состояния элементов электродвигателей. Данный метод является достаточно дорогим и трудоемким, требующим применения специальной измерительной техники и программного обеспечения. Кроме того, должен быть обеспечен доступ к обследуемому объекту, что в некоторых случаях сопряжено с определенными организационными и техническими трудностями.

В последнее время получили развитие методы диагностики состояния электрических машин, основанные на выполнении мониторинга потребляемого тока с последующим выполнением специального спектрального анализа полученного сигнала [3–8], что позволяет с высокой степенью достоверности определять состояние различных элементов двигателя.

Кроме того, проведение мониторинга тока электродвигателя может быть выполнено как непосредственно на нем, так и в электрощите питания (управления).

В настоящее время специалистами Центра электромагнитной безопасности разработан аппаратно-программный комплекс для выполнения работ по аудиту состояния и условий работы электрической и механической части электродвигателей и связанных с ними механических устройств на основе спектрального анализа сигналов потребляемого электродвигателем тока.

Рисунок 1 – Блок-схема диагностического комплекса

В состав комплекса входят разъемный токовый датчик с линейной частотной характеристикой, кондиционер сигнала (фильтр низких частот, препятствующий появлению ложных частот сигналов (aliasing) при их дискретизации [9], аналого-цифровой преобразователь (АЦП), персональный компьютер (ПК) с необходимым программным обеспечением для сбора и обработки информации.

Запись сигналов тока осуществляется в течение времени, необходимого для выполнения спектрального анализа с разрешением по частоте не менее 0.01–0.02 Гц

Оцифрованные АЦП данные передаются в ПК, где выполняется обработка полученных данных: определяется частота вращения двигателя и число стержней его ротора, затем выполняется специальный спектральный анализ сигнала тока.

Физический принцип, положенный в основу работы диагностического комплекса, заключается в том, что любые возмущения в работе электрической и/или механической части электродвигателя и связанного с ним устройства приводят к изменениям магнитного потока в зазоре электрической машины и, следовательно, к слабой модуляции потребляемого электродвигателем тока.

Таким образом, наличие в спектре тока двигателя характерных (и не совпадающих) частот определенной величины свидетельствует о наличии повреждений электрической и/или механической части электродвигателя и связанного с ним механического устройства [1].

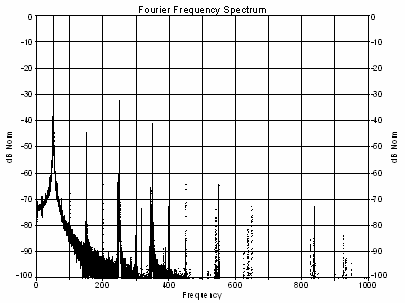

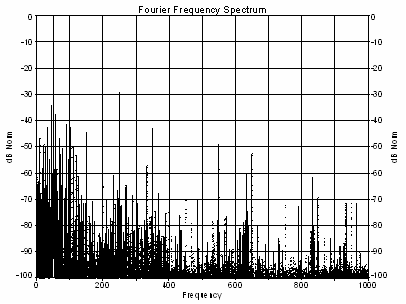

В качестве примера ниже приведены результаты спектрального анализа токов двух однотипных вентиляторных установок: находящейся в эксплуатации 1 неделю (рис.2) и проработавшей 5 лет (рис 3).

Рисунок 2 – Спектральный состав тока нового электродвигателя

Рисунок 3 – Спектральный состав тока электродвигателя, находящегося в эксплуатации в течение 5 лет

На вышеприведенных рисунках ясно видно как увеличение количества частотных полос, соответствующих различным видам повреждений, так и рост их величины (при значимом уровне сигналов в частотной области от – 80 дБ) для электродвигателя, длительно находящегося в работе.

Остановимся более подробно на возможностях рассматриваемого метода диагностики с точки зрения обнаружения различных видов повреждений и характерных для них частот.

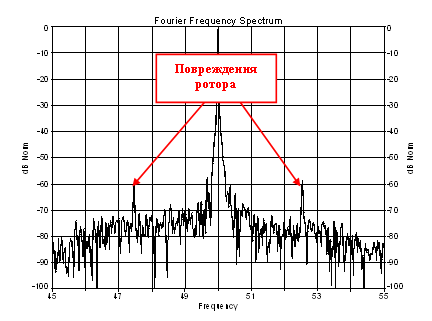

Повреждения ротора двигателя (обрыв стержней, ослабление крепления стержней к контактным кольцам, скрытые дефекта литья).

Этот вид неисправности обнаруживается по наличию 2-х симметричных относительно частоты питающей сети пиков в спектре тока (см. рис. 4).

Рисунок 4 – Частоты, характерные для повреждений ротора

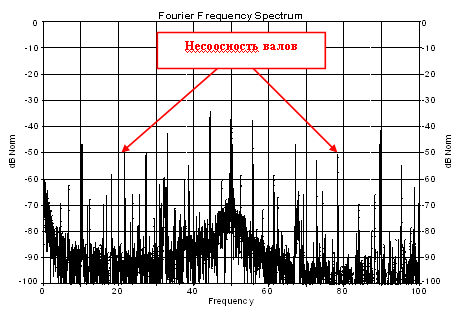

Несоосность валов двигателя и механической нагрузки. Этот вид неисправности определяется по частотам, кратным частоте вращения ротора (см. рис. 5).

Рисунок 5 – Характерные частоты при наличии несоосности валов двигателя и механической нагрузки

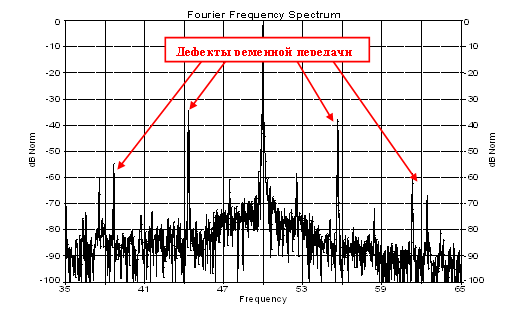

Дефекты ременной передачи вентилятора. Этот вид неисправности определяется по частотам, кратным частоте биений ремня, определяемой длиной последнего и диаметрами шкивов (см. рис. 6).

Рисунок 6 – Характерные частоты при наличии дефектов ременной передачи

Аналогичным образом определяется и наличие таких дефектов, как:

Определение степени серьезности повреждений производится по градации Повреждения отсутствуют

– Повреждения обнаружены

– Обнаружены критичные повреждения

путем сравнения величины сигнала на характерной частоты повреждения с величиной сигнала на частоте питающей сети.

При проведении повторных измерений на данном оборудовании формируется база данных, позволяющая отслеживать динамику развития повреждений во времени, что дает возможность заблаговременно планировать выведение оборудования в ремонт.

Помимо вышеописанных измерений, настоятельно рекомендуется проведение мониторинга приложенного к электродвигателю напряжения, что позволяет определить его несимметрию, наличие высших гармонических составляющих и импульсов перенапряжений (что возможно при работе с частотными регуляторами скорости вращения) – т. е. тех факторов, которые напрямую влияют на срок службы и экономичность работы двигателя. Хорошо известно, что первые два из вышеупомянутых факторов приводят как к перегреву обмоток статора, так и повреждению подшипников за счет возникновения высокочастотных вращающих моментов обратной последовательности.

Измерения могут быть выполнены как непосредственно на клеммной коробке электродвигателя (без какого-либо нарушения режима его работы), так и в электрощите питания и/или управления.

Выполнение этой работы позволит провести полномасштабную натурную диагностику и анализ условий работы парка электродвигателей и связанных с ними механических устройств, существенно сократить как затраты, связанные с «неожиданными» отказами оборудования, так и снизить непродуктивные затраты электроэнергии.