Аннотация

А.С. Карандаев, В.Р. Храмшин, В.В. Галкин, А.Н. Гостев Cовершенствование алгоритма согласования скоростей электроприводов клетей черновой группы стана горячей прокатки. Представлены результаты анализа скоростных режимов электроприводов клетей и натяжений в межклетевых промежутках непрерывной подгруппы черновой группы стана 2000 ОАО «ММК». Показано, что в существующей системе согласования скоростей не обеспечивается режим прокатки с натяжением, близким к нулевому. Предложен алгоритм согласования скоростей в процессе прокатки, применение которого обеспечивает повышение точности поддержания заданного натяжения.

г. Магнитогорск, Магнитогорский государственный технический университет, ОАО

Магнитогорский металлургический комбинат

Общая постановка проблемы

Основной технологической задачей при прокатке полосы в непрерывной подгруппе черновой

группы клетей, наряду с обеспечением требуемых обжатий, является формирование заданной

ширины по длине раската. Для исключения уширения полосы (уменьшения ширины по длине)

необходимо поддержание заданного натяжения в межклетевых промежутках, близкого к

нулевому [1]. Вместе с тем, потеря натяжения является недопустимым режимом. Неправильное

соотношение скоростей приводных двигателей приводит к тому, что прокатываемый металл

подвергается неконтролируемым деформациям, а технологический процесс нестабилен и

находится под угрозой аварии, например, забуривания

(заклинивания полосы при захвате)

или поломки оборудования.

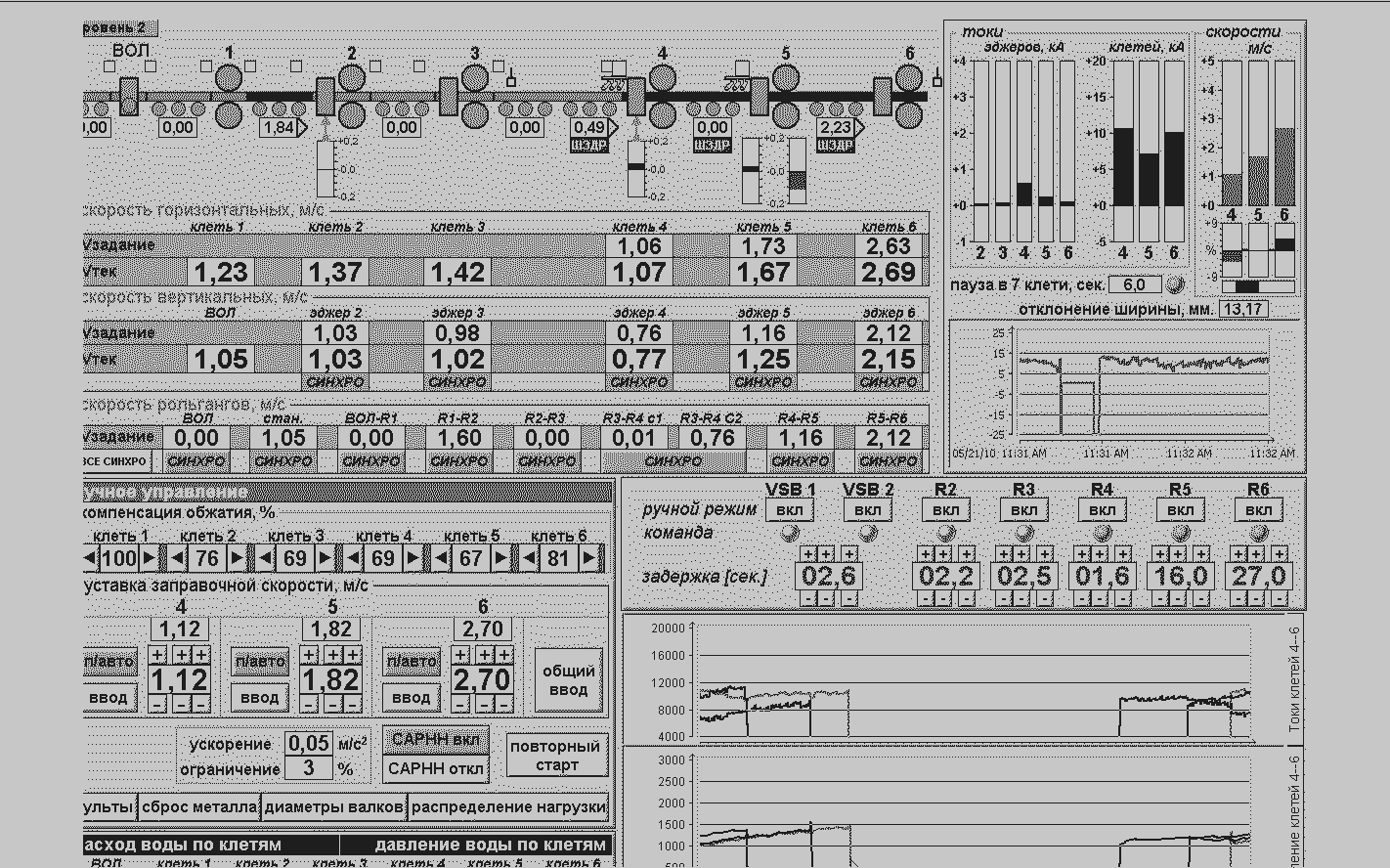

На риснке 1 показан фрагмент технологической линии стана 2000 ОАО ММК

: черновая группа

клетей, состоящая из трех клетей (№ 1–3), в которых происходит независимая прокатка, и трех

клетей (№ 4–6), взаимосвязанных в процессе прокатки через полосу, объединенных в

непрерывную подгруппу. Существующая система поддержания нулевого тока

, действующая

в 4–6-й клетях, не соответствует современным требованиям и малоэффектив на в условиях

расширения сортамента прокатываемых полос. В результате прокатка ведется с натяжениями, в

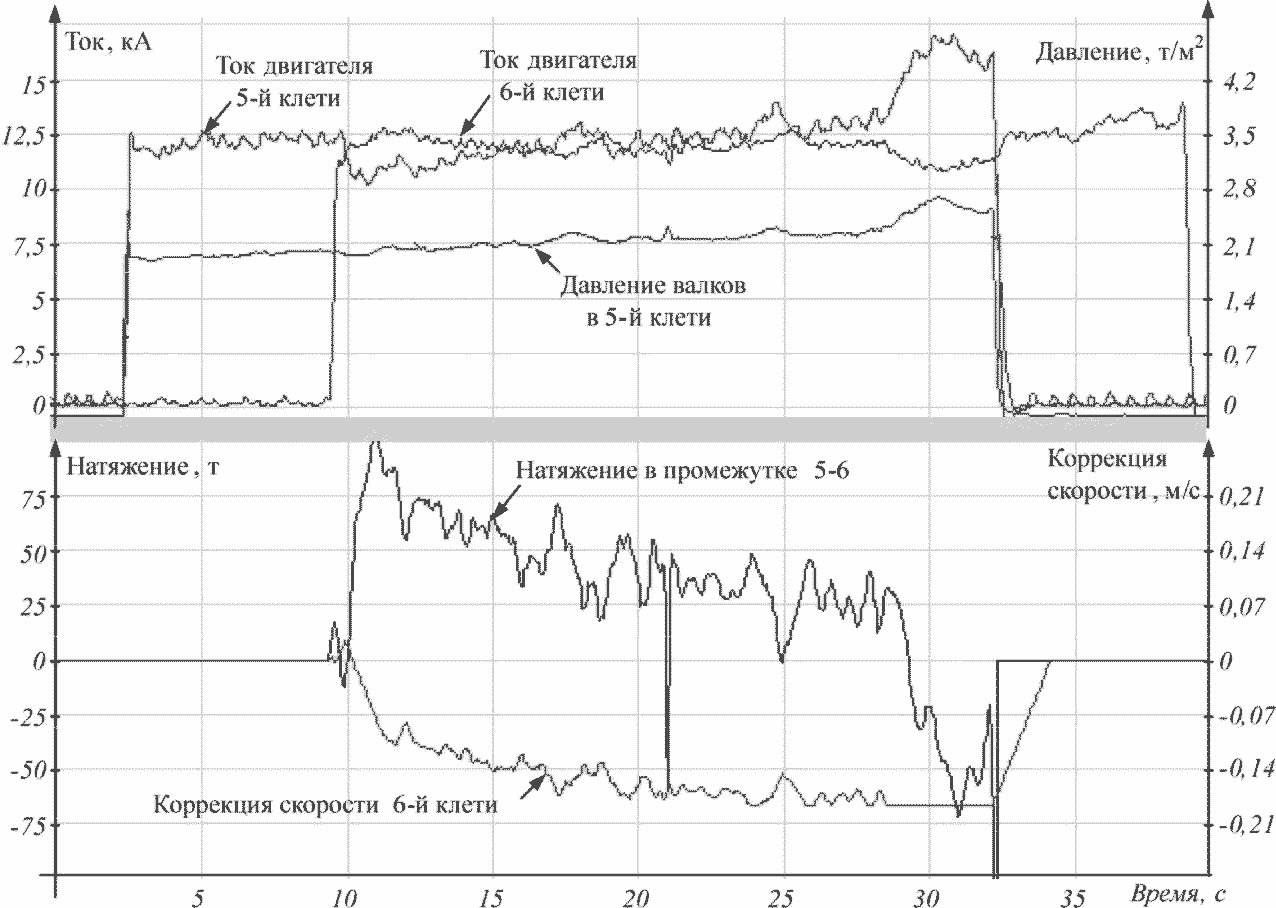

несколько раз превышающими требуемые минимальные значения. В подтверждение

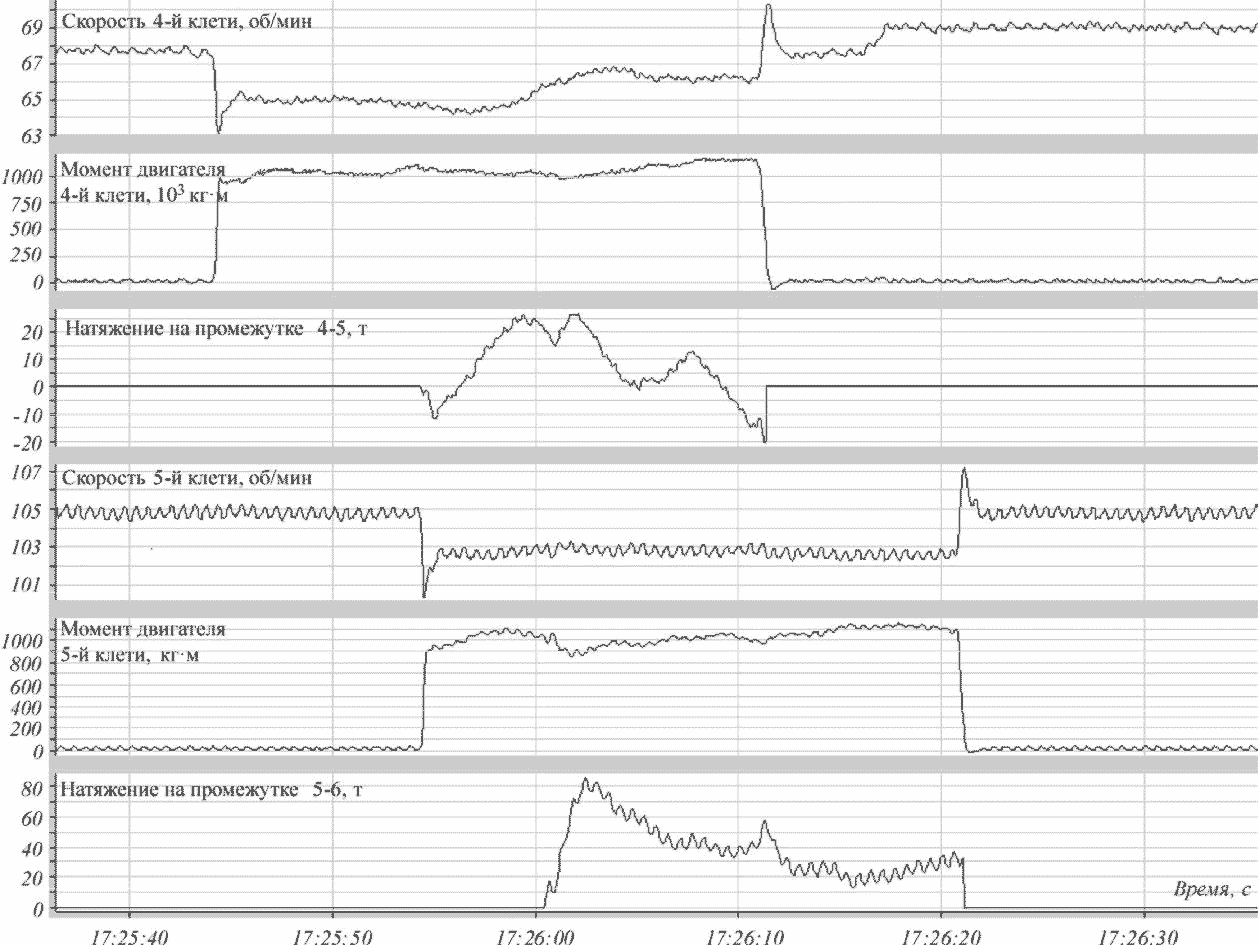

сказанному на рисунке 2 представлены осциллограммы скоростей и моментов двигателей 4й,

5й клетей стана, а также натяжений в межклетевых промежутках.

Рисунок 1 – Экранная форма сигналов АСУ черновой группы стана 2000

Рисунок 2 – Изменения скоростей, моментов и натяжений при прокатке в смежных клетях черновой группы

Как следует из осциллограмм, диапазон изменений

натяжения в промежутке между 4-й и 5-й

клетями (первый межклетевой промежуток) составляет

–20 кН … +25 кН, в то время как

должен быть обеспечен режим прокатки с натяжением, близким к нулевому. Отклонение

натяжения в промежутке между 5-й и 6-й

клетями (второй межклетевой промежуток)

превышает 80 кН, что не может быть признано приемлемым. Изменение натяжения во втором

промежутке после захвата полосы валками 6й

клети (момент времени 17:26) оказывает

существенное влияние на натяжение в предыдущем промежутке, т. е. возмущающее воздействие

передается через клеть

, что свидетельствует о несовершенстве существующих

алгоритмов управления.

В связи с повышением требований к точности регулирования технологических параметров выявлены следующие недостатки, влияющие на точность регулирования размеров готового проката:

- наличие неконтролируемых продольных усилий в раскате между смежными клетями;

- низкое быстродействие системы коррекции скоростного режима, в результате чего применяется ручная коррекция скоростей по клетям;

- недостаточная точность системы косвенного вычисления натяжения по параметрам электропривода;

- низкая точность алгоритмов задания скоростного режима от АСУ верхнего уровня.

Согласно действующему алгоритму настройки скоростных режимов прокатки в 4–6-й клетях для построения системы минимального натяжения осуществляется регулирование токов приводных двигателей по сигналам, сформированным на основании параметров процесса прокатки, показанным на рисунке 1. Затем осуществляется запоминание относительных значений статического тока нагрузки 4-й клети с момента входа в нее раската до момента его входа в 5-ю клеть. Далее запомненные значения тока нагрузки 4-й клети используются для последовательной коррекции скорости приводов последующих клетей синхронно с прохождением металла.

Статический момент нагрузки 4-й

клети в момент

входа заготовки в 5-ю

клеть часто не соответствует

минимальным продольным усилиям в промежутке между предыдущей и

последующей клетями, так как может запомниться наибольший момент на охлажденном

участке заготовки изза

неравномерного температурного профиля. Момент,

запомненный

непосредственно перед входом заготовки в последующую клеть, может вызвать регулирующий

сигнал, увеличивающий скорость предыдущей клети. В результате может возникнуть

подпор

раската, создающий аварийную ситуацию,

поломку или забуривание

полосы. Кроме

того,

нельзя не учитывать влияние на продольные

тяговые усилия в промежутке между 4-й

и 5-й

клетями последующей (6-й)

клети, что подтверждено

осциллограммами (рисунок 2).

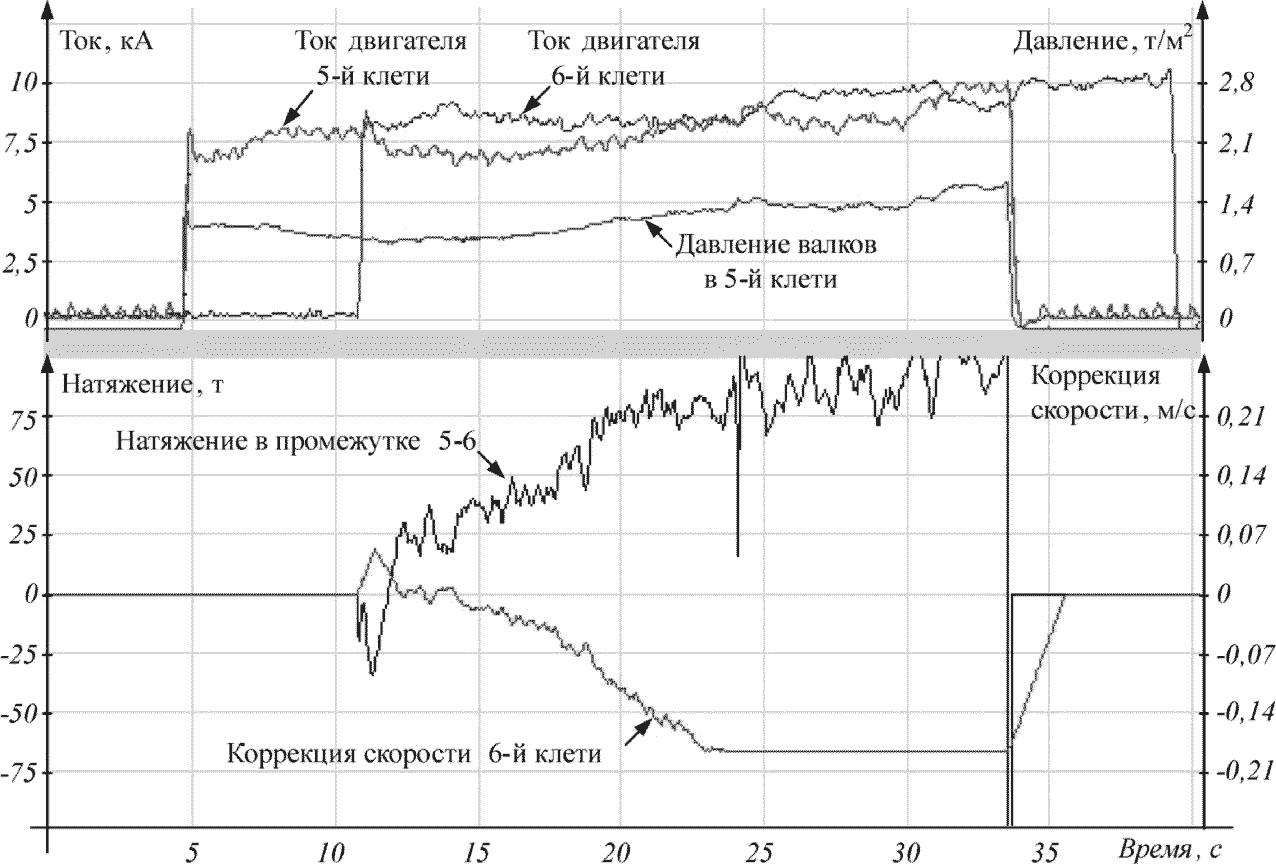

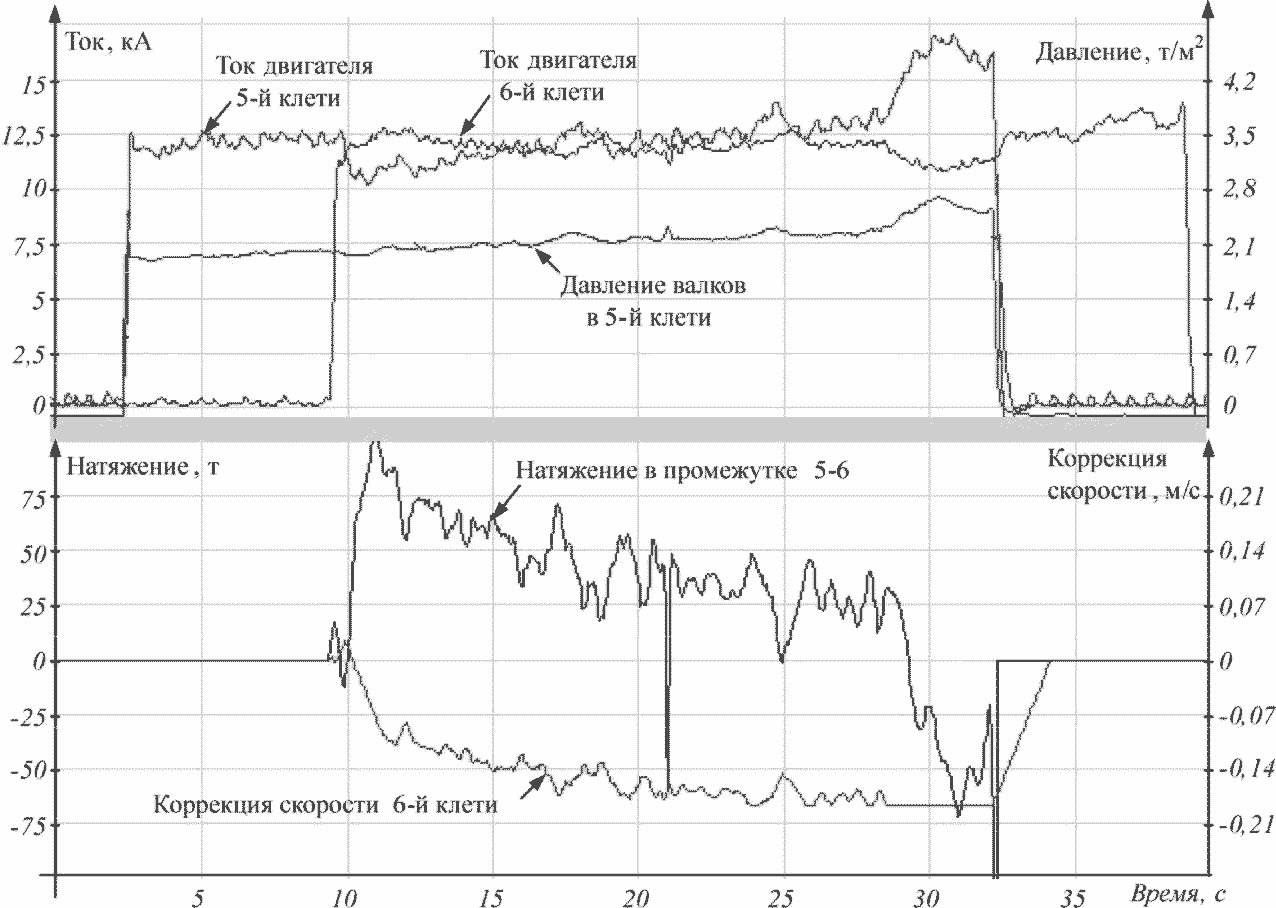

Коррекция скорости 6-й клети, осуществляемая в существующей системе после захвата металла валками, не обеспечивает требуемого восстановления натяжения за минимальное время (рисунок 3). Как видно из осциллограмм, при подаче сигнала на снижение скорости 6-й клети после захвата металла натяжение в предыдущем межклетевом промежутке может как увеличиваться (рисунок 3, а), так и уменьшаться (рисунок 3, б). Это свидетельствует о существенном влиянии возмущающих воздействий, поступающих от предыдущих клетей группы.

a)

б)

Рисунок 3 – Осциллограммы натяжений в межклетевых промежутках при существующей системе регулирования скоростей

Поставлена задача обеспечить задание согласованного скоростного режима всех клетей подгруппы для получения высокой точности размеров по длине раската. Для ее решения предложено замер параметров процесса прокатки и регулирование моментов приводных двигателей клетей осуществлять последовательно по клетям [2]. Регулирование осуществляется согласно алгоритму, представленному на рисункe 4.

Рисунок 4 – Алгоритм управления скоростными режимами черновой группой прокатного

стана:

t1–t3 – моменты входа полосы в 4–6-ю клети соответственно;

t4 – момент выхода полосы из 4-й клети;

Мс4, Мс6 – моменты статической нагрузки 4-й и 6-й клетей;

Мэ4 – эталонный момент статической нагрузки 4-й клети;

Мнач6 – момент статической нагрузки 6-й клети в момент t3.

После входа раската в 4-ю клеть и до момента входа в 5-ю клеть запоминаются значения момента статической нагрузки и скорость приводных двигателей 4-й клети. После входа раската в 5-ю клеть и до момента входа в 6-ю клеть формируется сигнал коррекции скорости двигателей 4-й клети, если соотношение скоростей отличается от заданного значения. После входа раската в 6-ю клеть вычисляется отношение момента запомненной статической нагрузки приводных двигателей 4-й клети и текущего момента приводных двигателей 6-й клети, на основании чего формируется управляющий сигнал на непрерывное регулирование скоростного режима двигателей 4-й клети. После выхода раската из 4-й клети прекращается непрерывное регулирование скоростного режима приводных двигателей 4-й и 5-й клетей и сформированные управляющие сигналы запоминаются. За счет этого поддерживается установившееся соотношение скоростей 4-й и 5-й клетей, позволяющее минимизировать их коррекцию при поступлении следующего раската.

Таким образом, в предложенном алгоритме используются сигналы, пропорциональные моментам свободной прокатки каждой предыдущей клети. Для поддержания согласованного режима регулирование ведется по трем клетям. За счет этого исключается влияние последующих клетей на изменение натяжения в предыдущем промежутке. Кроме того, после выхода конца раската из каждой предыдущей клети остается активно работающее пропорциональное регулирование, поддерживающее согласованный режим на протяжении выхода конца раската из всей непрерывной группы.

Для осуществления предложенного алгоритма не требуется дополнительной коррекции изза изменения температурного профиля, а также задания предварительной информации о марке прокатываемого металла. В каждом промежутке непрерывной подгруппы осуществляются независимое регулирование и самоконтроль параметров с коррекцией на следующей заготовке. Так как это требует постоянного обновления информации о моментах статической нагрузки клетей, временная ошибка в результатах регулирования скоростных режимов минимизируется. Регулирование осуществляется по показателю минимального натяжения в раскате с учетом неравномерности продольного прогрева заготовки.

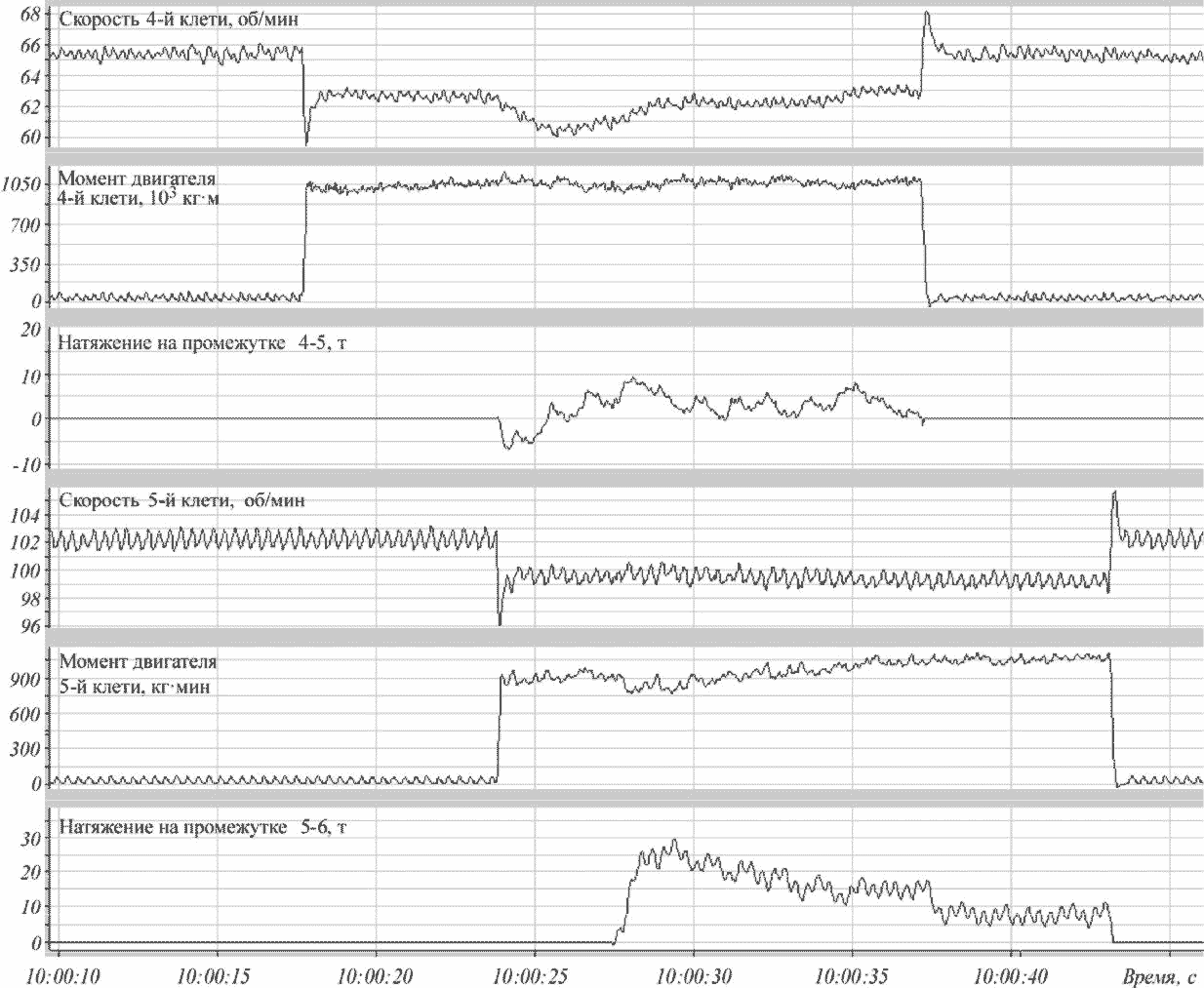

Испытания алгоритма проведены на стане 2000. Благодаря его реализации обеспечивается регулирование скоростей взаимосвязанных 4–6-й клетей с погрешностью, не превышающей 3,5–4,5 % (рисунок 5). Как следует из сопоставления осциллограмм, представленных на рисунке 2 и рисунке 5, благодаря коррекции скоростей предыдущих клетей диапазон отклонений натяжения в первом межклетевом промежутке снизился в 2 раза (+20кН на рисунке 1 и –5…+10 кН на рисунке 5). Для второго межклетевого промежутка зафиксировано снижение отклонений натяжения более чем в 2,5 раза , от 80 кН до 30 кН. В настоящее время ведется работа по совершенствованию представленного алгоритма, что позволит увеличить быстродействие системы и повысить точность регулирования натяжения.

Внедрение предложенного алгоритма на стане 2000 ОАО «ММК» обеспечит:

- расширение функциональных возможностей управления скоростными режимами по критерию минимальных натяжений;

- минимизацию дополнительной модельной коррекции, связанной с изменениями температурного профиля, а также исключение задания предварительной информации о марке прокатываемого металла;

- независимое регулирование натяжения в межклетевых промежутках и самоконтроль качества регулирования с коррекцией на следующей заготовке.

Основные технические эффекты:

- снижение расходного коэффициента за счет повышения точности регулирования ширины на концах рулона;

- улучшение условий захвата полосы валками, снижение аварий, связанных с застреванием полосы;

- повышение точности регулирования межклетевых натяжений в непрерывной подгруппе черновой группы;

- повышение устойчивости технологического процесса за счет реализации усовершенствованных алгоритмов управления скоростным режимом клетей.

Рисунок 5 – Осциллограммы при управлении по предложенному алгоритму (аналогичные рисунку 2)

Список использованной литературы

- Выдрин, В.Н. Автоматизация прокатного производства / В.Н. Выдрин, А.С. Федосиенко. М.: Металлургия, 1984. 472 с.

- Пат. США DE4325074C2, B21B 37/52. Verfahren zur Regelung der Walzgutgeschwindigkeit in einer mehrgerustigen kontinuierlichen Warmwalzstra?e zur Gewahrleistung minimaler Langszugkrafte / Junger, Igor B. Verцffentlichungstag im Patentblatt 29.06.1995.