Сравнительный анализ адсорбционного и мембранного способов промышленного производства азота

Авторы: Мартынов В. В., Остапенко М. А.

Источник: Оборудование экологически чистых технологий и защиты биосферы / Материалы X Международной научной конференции аспирантов и студентов «Охрана окружающей среды и рациональное использование природных ресурсов» – Донецк, ДонНТУ – 2016.

Мартынов В. В., Остапенко М. А. Сравнительный анализ адсорбционного и мембранного способов промышленного производства азота. В докладе приведен сравнительный анализ адсорбционного и мембранного методов производства азота. Рассмотрен принцип работы мембранного модуля для разделения воздуха.

Азот широко используется в различных отраслях промышленности, в частности при: создании инертной среды в емкостях с огне- и взрывоопасными жидкостями; продувке и испытании трубопроводов нефти и газа; азотном пожаротушении в угледобывающих шахтах; освоении скважин нефти и газа и др. Существует три основных промышленных способов разделения воздуха с целью производства азота: криогенный (ректификация сжиженного воздуха), адсорбционный (задерживание молекул кислорода в порах молекулярных сит, с последующей их регенерацией в адсорбционных установках) и мембранный. Криогенный способ имеет следующие недостатки: высокая стоимость; сложность аппаратурного оформления; сложность эксплуатации; взрыво- и пожароопасность; наличие вредных выбросов, загрязняющих окружающую среду и поэтому этот способ в дальнейшем анализе не рассматривается [1]. Сравнение по различным показателям плюсов и минусов адсорбционных и мембранных установок производства азота приведено в таблице 1.

Таблица 1 — Плюсы и минусы адсорбционного и мембранного способов производства азота

| Адсорбционные установки | Мембранные установки |

| 1. Достигаемая чистота азота | |

| Плюс: Легко обеспечивается стабильная чистота азота на уровне до 99,999%, что обеспечивает возможность использования практически в любых областях производства и непроизводственной деятельности. | Минус: В большинстве случаев достигаемая чистота азота не превышает 99,5%. Для достижения чистоты выше 99,5% потребление сжатого воздуха и, следовательно, энергетические затраты превышают эти показатели адсорбционных установок. Поэтому мембранные генераторы азота могут являться экономически выгодным вариантом только при необходимом уровне чистоты газа на уровне 99,0...99,5% или ниже. |

| 2. Чувствительность к парам компрессорного масла | |

| Минус: Адсорбент нуждается в защите от паров компрессорного масла. | Минус: Мембраны подвержены повреждению парами компрессорного масла, поэтому в компрессоре необходимо использовать синтетические масла, теряющие меньше тяжелых углеводородных соединений. |

| 3. Чувствительность к влажности воздуха | |

| Минус: Наличие в сжатом воздухе парообразной влаги вызывает снижение эффективности работы адсорбента, в связи с чем обязательно требуется установка осушителя сжатого воздуха. | Плюс: Наличие в сжатом воздухе парообразной влаги не регламентируется и не оказывает заметного влияния на функционирование мембран большинства производителей. |

| 4. Чувствительность к температуре сжатого воздуха | |

| Плюс: Малочувствительны к температуре сжатого воздуха как с точки зрения эффективности работы, так и с точки зрения износа. Подогрев сжатого воздуха не используется. | Минус: Мембраны большинства производителей крайне чувствительны к температуре сжатого воздуха. Для эффективной работы требуется подогрев сжатого воздуха до +40...+55°C. |

| 5. Сложность регулирования чистоты азота и производительности | |

| Минус: Изменить расчетную чистоту азота и производительность — сложно. Для этого требуется тщательная регулировка как настроек регуляторов расхода и давления, так и изменение программируемых параметров. | Плюс: Чистота азота и производительность поддается максимально простой регулировке с помощью одного установленного на выходе из мембран регулятора расхода. |

| 6. Устойчивость технологического процесса | |

| Плюс: Неполадки в работе регуляторов маловероятны, и даже в случае возникновения обычно не приводят к скачкам чистоты газа. | Минус: Колебания давления или расхода более вероятны и вполне могут привести к падению чистоты. |

| 7. Срок службы адсорбента | |

| Плюс: При надлежащей очистке сжатого воздуха, срок службы адсорбента составляет 10...15 лет или больше. | Минус: даже при надлежащей очистке сжатого воздуха, мембраны неизбежно и довольно быстро изнашиваются. Срок службы мембран обычно составляет порядка 5 лет. |

| 8. Стоимость рабочего материала (адсорбента и мембран) | |

| Плюс: Адсорбент стоит дешевле, чем мембраны, как в относительном выражении по сравнению со стоимостью всей установки, так и в абсолютном денежном выражении. | Минус: Стоимость мембран составляет большую часть цены мембранной азотной установки, а в абсолютном выражении мембранные модули также дороже, чем адсорбционные модули при одинаковой производительности. |

| 9. Сложность аппаратурного оформления | |

| Минус: Конструкция адсорбционных установок сложнее, чем мембранных, что означает и большую вероятность отказов. | Плюс: Простота конструкции с минимумом движущихся частей. |

| 10. Сложность монтажа | |

| Минус: Малая приспособленность к монтажу в составе контейнерных мобильных азотных станций. | Плюс: Мембранные модули хорошо подходят для монтажа в контейнерах и эксплуатации в составе мобильных азотных станций. |

Данные, приведенные в таблице 1, показывают, что преимущества и недостатки имеются как у адсорбционных, так и у мембранных систем производства азота. Однако современные мембранные установки служат основой создания безотходных технологий, Их применение способно разрешить одно из главных технических противоречий «рост промышленного потенциала» — «чистота окружающей среды», так как они «безреагентны», а точнее сказать «малореагентны». В связи с этим за мембранными технологиями – будущее.

Мембранное разделение воздуха основано на различной проницаемости (скорости проникновения) кислорода, азота и других компонентов воздуха через вещество мембраны. Объемы кислорода и азота (приведенные к нормальным условиям), которые проходят через мембрану соответственно определяется по формулам [2]:

Vк=Кк·S·ΔP·τ;

Va=Кa·S·ΔP·τ;

где Кк и Кa — коэффициенты проницаемости кислорода и азота соответственно;

S — площадь рабочей поверхности мембраны;

ΔP — разность давлений до и после мембраны;

τ — время.

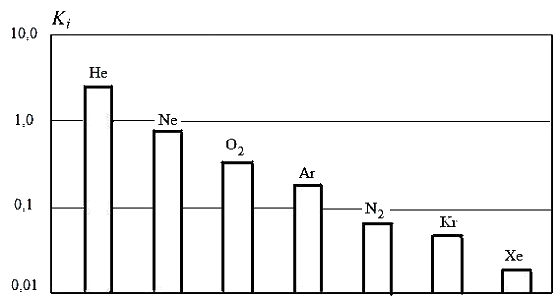

Физический смысл коэффициентов Кк и Кa заключается в том, что они, соответственно, показывают объемы чистого кислорода и азота проходящие в единицу времени через 1,0 м2 мембраны при разности давлений 1,0 МПа. Численные значения коэффициентов и определяются экспериментально. Значения коэффициентов проницаемости кислорода, азота и других газов (гелия - Не, неона – Ne, аргона - Ar, криптона - Kr, ксенона – Xe), входящих в состав воздуха, показаны с использованием логарифмической шкалы на рисунке 1. Из рисунка 1 видно, что проницаемость кислорода примерно в два раза выше проницаемости азота. Эти свойства кислорода и азота положены в основу мембранной технологии разделения воздуха. [3]

Рисунок 1 — Коэффициенты проникаемости компонентов воздуха

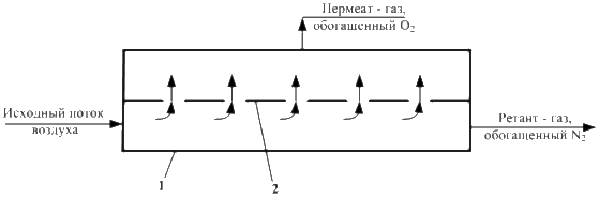

Схема мембранного модуля для разделения воздуха показана на рисунке 2. Рабочая полость корпуса 1 модуля разделяется полимерной мембраной 2 на две полости. В одну из полостей подается исходный поток воздуха. Так как кислород, обладает большим коэффициентом проницаемости, то через мембрану за одно и тоже время проходит больший объем кислорода, чем азота. За мембраной образуется смесь газов, обогащенная кислородом (пермеат). Содержание кислорода в газе, который не прошел через мембрану уменьшается, а азота увеличивается, что приводит к образованию потока смеси газа, обогащенного азотом (ретант).

1 — корпус; 2 — мембрана

Рисунок 2 — Схема мембранного модуля

Если один модуль не обеспечивает требований по чистоте азота, то применяют рециркуляцию пермеата, а также - многоступенчатые установки, включающие несколько модулей, включенных параллельно, последовательно, или комбинированно с последовательно-параллельным расположением мембранных модулей [3].

Список источников

- Дытнерский Ю. И., Брыков В. П., Каграманов Г. Г. Мембранное разделение газов / Ю. И. Дытнерский, В. П. Брыков, Г. Г. Каграманов — М.: Химия, 1991. — 344 с.

- Бондаренко В. Л., Лосяков Н. П., Симоненко Ю. М. и др. Мембранное разделение газовых смесей на основе компонентов воздуха // Вестник МГТУ им. Н.Э Баумана. Сер. «Машиностроение», 2012. с. 20–40.

- Новый справочник химика и технолога. Процессы и аппараты химических технологий. Ч. II. — СПб.: НПО «Профессионал», 2006. — 916 с.