Адсорбционное производство азота при переменном давлении

Авторы: Svetlana Ivanova, Robert Lewis

Автор перевода: Мартынов В. В.

Источник: Научно-практический журнал "CEP" — June 2012, с. 38–42.

Аннотация

Svetlana Ivanova, Robert Lewis. Адсорбционное производство азота при переменном давлении. Адсорбция при переменном давлении может являться экономически эффективным способом производства азота на объекте потребителя, соответствующему широкому диапазону требований к чистоте продукта и транспортировке.

Азот является одним из основных продуктов химической промышленности. Являясь инертным газом, азот подходит для широкого спектра применения, охватывающего различные аспекты химического производства, переработки, обработки и транспортировки. Из-за низкой реакционной способности, азот является отличным газом для продувки, который может быть использован для защиты ценных продуктов от вредных примесей. Он обеспечивает безопасное хранение и использование горючих веществ, а также позволяет снизить взрывоопасность горючей пыли. Газообразный азот может быть использован при удалении загрязняющих веществ из технологических систем, благодаря таким методам как зачистка и разбрызгивание.

Из-за широкого распространения и повышенного использования азота на химических производствах, промышленные газовые компании постоянно совершенствовали методы производства и поставки азота, чтобы сделать их более эффективными с точки зрения затрат, пригодными и удобными для использования на предприятиях. В настоящее время существуют многочисленные технологии получения азота и методы поставки для удовлетворения целого ряда требований, включая чистоту, схем использования, мобильности, занимаемой площади и энергопотребления. Выбор варианта поставки может оказаться проблематичным. Способы производства азота на объекте потребителя, такие как адсорбция при переменном давлении или мембранные технологии, могут оказаться более экономически эффективными, чем традиционная криогенная перегонка или хранение запасов жидкого азота, особенно если не требуется сверхвысокая чистота продукта (например, 99,9999%).

Производство газообразного азота

Промышленный газообразный азот может быть получен либо с помощью криогенной фракционной перегонки сжиженного воздуха, либо при газовом разделении воздуха с использованием адсорбции или проницаемости. Самым старым способом получения азота является криогенная перегонка воздуха, который разработал немецкий инженер Карл фон Линде в 1895 году [1]. Криогенная перегонка до сих пор используется на крупных промышленных комплексах разделения воздуха, на долю которой приходится около 65-70% от общего объема производства азота [2].

Еще в начале 1940-х годов Леонард Пул (основатель компании “Air Products”) представил концепцию производства промышленных газов непосредственно на объекте потребителя. Строились криогенные установки на территории или вблизи объекта, а продукт поставлялся по трубопроводу. Данный метод обеспечивал недорогую и надежную поставку для потребителей больших объемов промышленных газов. Тем не менее, из-за относительно высоких капитальных и энергетических затрат местных криогенных установок, потребители меньших объемов, как правило, ограничивались поставкой жидкого азота, привозимого на погрузчиках с вакуумной изоляцией. При складском хранении жидкий азот испаряют и подают по трубопроводу в случае необходимости.

В 1980-е годы нашли свое место на практике и альтернативные методы собственного производства газообразного азота, такие как адсорбция при переменном давлении и мембранные процессы газоразделения. Первоначально данные методы были пригодны только для производства небольших объемов продукта с низким уровнем чистоты. В настоящее время, адсорбционные и мембранные установки обеспечивают широкую вариацию объемов производства, высокие требования к чистоте продукта и простое конструктивное исполнение.

Адсорбционные установки работают по принципу избирательной адсорбции, тогда как мембранные модули основаны на селективной проницаемости.

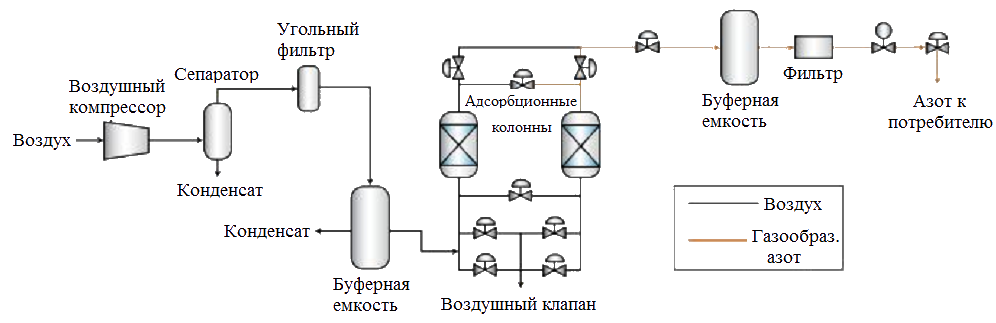

Адсорбция при переменном давлении. В процессе адсорбции при переменном давлении (рис. 1), сжатый воздух сначала проходит через комбинацию фильтров для удаления захваченного масла и воды. Затем очищенный воздух направляется в один из двух адсорбционных резервуаров, в котором установлены углеродные молекулярные сита (УМС). Остальные примеси, такие как диоксид углерода и оставшаяся влага, адсорбируются УМС при входе в слой адсорбента. При высоких давлениях, УМС селективно адсорбирует кислород и азот, позволяющие поддерживать требуемый уровень чистоты. В то время как один резервуар пропускает азот, во втором проводят разгерметизацию, чтобы удалить адсорбированный кислород, который затем сбрасывается в атмосферу. Автоматическое проведение циклов адсорбции и десорбции между двумя резервуарами позволяет осуществлять непрерывное производство азота.

Рисунок 1 — Адсорбционная установка может обеспечить надежное и недорогое производство азота, чтобы удовлетворить широкий спектр требований технологического процесса

Большой диапазон комбинаций расхода и чистоты может быть достигнут путем корректировки параметров компрессора воздуха и адсорбционных резервуаров, содержащих УМС. Адсорбционные установки могут производить газообразный азот при значениях расхода от 5000 стандарт. куб. футов/час до более чем 60000 стандарт. куб. футов/час, с чистотой продукта в пределах от 95% до 99,9995%.

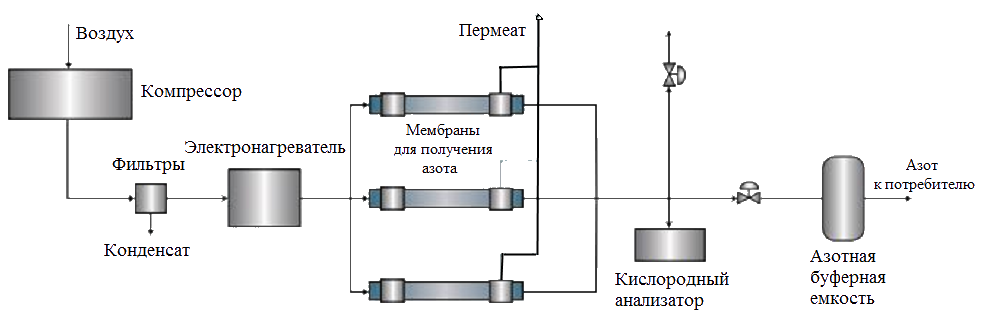

Мембранное разделение. Мембранные установки работают по принципу селективной газопроницаемости. Типовой мембранный газоразделительный процесс (рис. 2) включает в себя несколько мембранных модулей, мембраны которых содержат тысячи полых волокон. Каждая молекула проходит через волокна и имеет характерную скорость проникновения, которая является функцией ее способности диффундировать через мембрану. Скорость проникновения является производной скоростей растворимости и диффузии газа в мембране. Когда сжатый воздух проходит через волокна, кислород, водяной пар и диоксид углерода селективно удаляются, создавая поток продукта, обогащенный азотом.

Рисунок 2 — Работа мембранных установок получения азота основана на селективной проницаемости газа

Мембранные установки, как правило, производят азот с чистотой 95-99,5%, а в некоторых случаях, больше чем 99,9%. Чистота продукта зависит от чистоты подаваемого воздуха, доступного дифференциального парциального давления и уровня желаемого восстановления.

В каких случаях выбирают адсорбционный способ

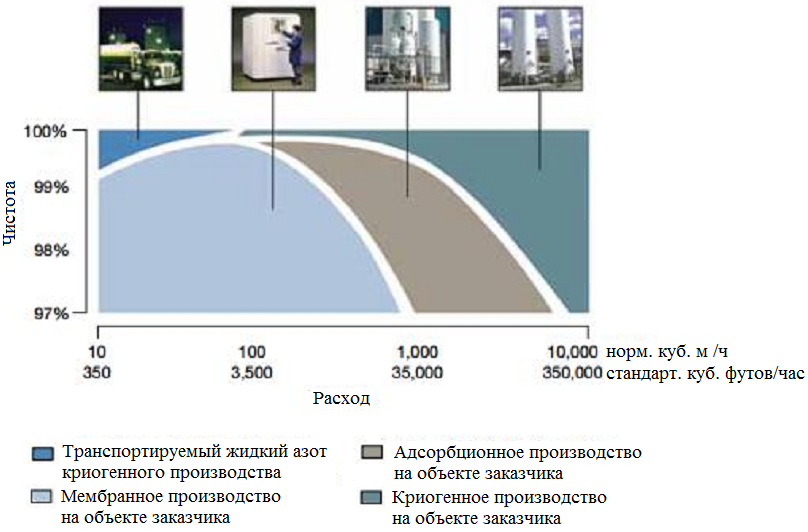

При наличии нескольких вариантов производства азота и доступных технологий, выбор оптимального способа для конкретного использования может показаться сложным. Тем не менее, двумя наиболее важными факторами, которые следует учитывать при выборе между способами на месте производства являются требуемая чистота азота и требуемая скорость потока азота. Необходимая чистота азота должна удовлетворения требования безопасности, а качество продукции должна соответствовать техническим требованиям, а также ежедневным требованиям завода по вопросам транспортировки. Это два фактора, которые помогут определить оптимальный способ производства азота (рис. 3).

Рисунок 3 — Выбор между способами подачи азота зависит от требований к расходу и чистоте

Чистота азота. Азот обеспечивает безопасность и качество для процессов химических производств [3]. Поскольку азот представляет собой инертный газ, его используют для защиты чувствительных материалов, а также для предотвращения пожаров и взрывов. Могут возникнуть проблемы при определении необходимой чистоты азота. Однако если низкая чистота приемлема, затраты азота могут быть снижены.

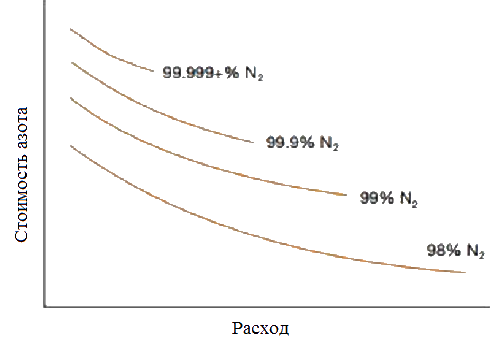

Адсорбционные установки могут производить азот с определенным уровнем чистоты. Чем ниже уровень, тем ниже стоимость единицы азота (рис. 4). Например, качество некоторых растительных масел может поддерживаться барботажными тарелками с использованием на 99,5% чистого азота. Это легко достигается с помощью адсорбционных установок.

Рисунок 4 — Требования к расходу и чистоте могут повлиять на стоимость азота. Более высокая чистота увеличивает стоимость, но больший объем в целом снижает себестоимость единицы азота. Для максимальной экономии, необходимо использовать уровень чистоты азота не выше, чем указано в тех. требованиях

Необходимая чистота азота, предназначенного для покрытия горючих материалов, может быть определена благодаря значениям допустимой концентрации кислорода (ДКК) или нижнего предела воспламеняемости (НПВ). Значения ДКК для многих

химических веществ приведены в справочной литературе по химии и химическому машиностроению, а также в правилах Национальной ассоциации противопожарной защиты (NFPA) 69: Стандарт по взрывобезопасности систем [4]. В табл. 1

приведены ДКК некоторых общеизвестных химических веществ. Значения НПВ необходимых веществ можно найти в паспорте по безопасности (SDS), предоставленном производителем.

В требованиях NFPA 69 по опасным процессам указаны значения, которые значительно ниже ДКК и НПВ, и составляют, как правило, около 60% от стандартных. Например, горючий материал с ДКК 10% потребовал бы в атмосфере 94%-ное

содержание азота в соответствии с требованиями NFPA. Тем не менее, более консервативные 25% от ДКК, или 97,5% азота, больший буфер безопасности. Чистота в 94-97.5% может быть обеспечена адсорбционной установкой. Характер течения азота. Адсорбционные установки получения азота работают наиболее экономически эффективно при полной проектной мощности. Оптимизация размеров адсорбционной установки имеет решающее значение для максимизации

экономической выгоды. Поэтому, важно принимать в расчет коэффициент использования (количество часов в месяц), а также характер течения азота. Определение характера течения имеет решающее значение, если мгновенный расход

сильно разнится. Могут возникнуть трудности при прогнозировании точного характера течения азота для нового процесса. Зачастую новый процесс запускается с помощью жидкого азота и управляется регистратором потока, установленном на основной

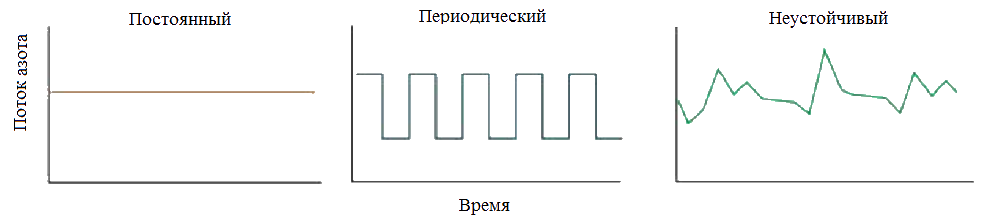

линии подачи азота в течение длительного периода времени (например, 2-4 недели). Это дает точное представление о характере течения азота. Характеры течения азота на химических производствах, как правило, относятся к одной из трех категорий: постоянный, периодический, или неустойчивый (рис. 5). Рисунок 5 — Графики зависимости потока азота от времени показывают категории характера течения Работа азотной адсорбционной установки содержит в себе отличное представление о постоянном характере течения, где скорость использования как функции времени, является по существу постоянной. Размеры адсорбционной установки

могут быть легко подобраны измерениями или расчетным коэффициентом использования. Кроме того, установка будет работать непрерывно при полной или почти полной мощности, что делает производство азота наиболее экономичным. Адсорбционная установка мало пригодна для процессов с периодическим характером течения, в которых течение характеризуется точками максимума и минимума. Если установка рассчитана на периодический характер течения в точках

максимума, то она будет работать на частичной мощности или в режиме ожидания на протяжении значительного отрезка времени. В результате получаем неэффективную эксплуатацию и высокие эксплуатационные затраты. Однако, если

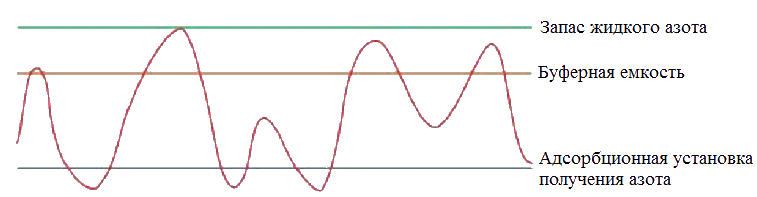

продолжительность течения в точках минимума незначительна, то использование адсорбционной установки в сочетании с большой буферной емкостью для продукта может быть обоснованным. Неустойчивый характер течения является наиболее распространенным случаем на химических производствах. Данный характер течения представляет собой мощный непрерывный поток с незначительными перебоями. Адсорбционная установка

может быть рассчитана так, чтобы удовлетворять большинство требований к азоту, пополняясь жидким азотом в периоды течения в точках максимума (рис. 6). Правильно спроектированная установка для данного характера течения может

достичь коэффициента использования 90% или более. Рисунок 6 — Использование адсорбционной установки в сочетании с большой буферной емкостью для течения в точках максимума может обеспечить

оптимальную систему подачи азота при неустойчивом характере Азот зачастую считается ошибочно безвредным, так как является нетоксичным и во многом инертным газом. Тем не менее, азот может выступать как удушающий газ, вытесняя в воздухе кислород до

более низких объемов допустимых уровней, при которых обеспечивается жизнедеятельность. Поэтому, необходимо соблюдать осторожность при транспортировке азота. Ссылка [5] содержит дополнительные сведения о безопасном

обращении с азотом. Поскольку полученный азот в адсорбционных установках обычно содержит небольшое количество кислорода, некоторым технологическим процессам данный метод производства подходит лучше остальных. Производство чувствительных к давлению клеев. Изготовления чувствительных к давлению клеев включает в себя легковоспламеняющиеся растворители и порошки, которые представляют угрозу безопасности. В данном процессе, мелко

измельченный каучук и наполнители добавляют в горючие органические растворители и смешивают в резервуарах. Так как пары растворителей, как правило, воспламеняются на воздухе, а порошки могут создавать значительные искры

от накопления статического электричества, реакции с участием этих материалов могут быть опасными в присутствии воздуха (т.е. при 20,9% кислорода). По этим причинам производители клеев были вынуждены принять меры, чтобы

уменьшить риск возникновения пожаров и взрывов. Во-первых, компании установили антистатический узел электроэнергии. Однако, поскольку эти устройства не обеспечивают полную защиту, иногда наблюдались случаи искрения. Следовательно, производители установили систему

продувки азотом с целью снижения содержания кислорода в баках на невоспламеняющемся уровне не более 2,5%. Адсорбционная установка получения азота, содержащей 2% кислорода, комбинировалась с системой закачивания инертного

газа для достижения безопасной рабочей атмосферы. Хранение и обращение с мономерами радикальной полимеризации. В некоторых случаях, желательно иметь небольшое количество кислорода, присутствующего в атмосфере инертного азота.

Для таких случаев, если азот поставляется в виде жидкости, а затем испаряется, некоторое количество воздуха должно быть смешано с азотом высокой чистоты, чтобы достичь желаемой концентрации кислорода. Однако,

адсорбционные установки получения газообразного азота представляют собой более экономичную и удобную альтернативу, так как они производят азот с небольшим содержанием кислорода. Один из производственных процессов заключается в хранении и транспортировке мономеров перед радикальной полимеризацией. Пары мономеров легко воспламеняются и требуют инертной атмосферы для хранения на открытом

пространстве, чтобы предотвратить угрозу безопасности. Мономеры содержат в качестве ингибитора гидрохинон для предотвращения преждевременной полимеризации во время хранения. Чтобы сохранить активность гидрохинона и обеспечить безопасное обращение с материалами, требуется

небольшой объем кислорода в инертном газообразном азоте. Существует два варианта, обеспечивающие инертную атмосферу с содержанием 2-4% кислорода: использование жидкого азота, при непрерывном смешивании с кислородом, или

установка адсорбционного блока для получения азота, содержащего необходимый уровень кислорода. Производители выбрали адсорбционные установки, которые обеспечивают необходимую атмосферу и исключают лишнюю операцию смешивания. Обращение с мономерами винилхлорида. Мономеры винилхлорида (МВХ) являются важными промышленными химикатами из-за их содержания в различных продуктах, в том числе дешевых полимерах. Почти все производство винилхлорида

базируется на производстве поливинилхлорида (ПВХ), который содержится в автомобильных деталях, упаковках, трубах, различных строительных материалах, мебели и многих других изделий [6]. МВХ являются легковоспламеняющимися как в парообразном, так и в жидком состоянии. При хранении МВХ в закрытых контейнерах, горючий материал может разлагаться. Горючие смеси МВХ могут легко воспламенятся, даже под

воздействием статического разряда [7]. НПВ для МВХ составляет 3,8% [7]. Для предотвращения воспламеняемости, 25% от НПВ, которые соответствуют 0.95% МВХ или объемных 99.05% азота, можно считать обоснованными для атмосферы. Однако, поскольку МВХ могут подвергаться

полимеризации или разложению при определенных условиях, а также в присутствии влаги и кислорода, рекомендуется повышение чистоты азота в атмосфере. Из-за требований к чистоте и характеру течения, производители МВХ установили систему закачки инертного азота, подаваемого адсорбционной установкой, которая обеспечивает его чистоту 99,5%. Азот ценится как газ для создания инертной среды, а также в качестве жидкости для охлаждения и замораживания. Он удовлетворяет множество экономических и технических требований. Можно извлечь выгоду из уникальных

свойств азота практически в любой отрасли промышленности и народного хозяйства: для повышения урожайности, оптимизации производительности, сохранности качества продукции, а также сделать производство более безопасным. Адсорбционный метод и другие способы разделения воздуха продолжают совершенствоваться по мере разработки более эффективных и компактных воздухоразделительных установок. Повышение энергоэффективности в адсорбционных установках

производства азота достигается как за счет совершенствования процессов, так и улучшением адсорбентов. Потребители азота выигрывают от данных улучшений, так как оценивают варианты поставки для новых объектов и управляют

повышением спроса на существующих производствах.Таблица 1 — ДДК для некоторых общеизвестных веществ при температуре и давлении окружающей среды. Таблица с ДКК для большинства веществ присутствует в NFPA 69 [4]

Вещество

ДКК, объем. % О2

Оксид пропилена

5,8

Метанол

8,0

Этанол

8,5

Ацетон

9,5

Бензол

10,1

Винилхлорид

13,4

Безопасное использование азота

Области применения

Выводы

Список источников