Установка для исследования аэродинамических характеристик мелкодисперсных сыпучих материалов, как объектов сушки

Авторы: Мартынов В. В., Остапенко М. А.

Источник: Оборудование экологически чистых технологий и защиты биосферы / Материалы IX Международной научной конференции аспирантов и студентов «Охрана окружающей среды и рациональное использование природных ресурсов» — Донецк, ДонНТУ — 2015.

Мартынов В. В., Остапенко М. А. Установка для исследования аэродинамических характеристик мелкодисперсных сыпучих материалов, как объектов сушки Разработана экспериментальная установка для определения аэродинамических характеристик порошкообразных частиц. Установлена гиперболическая зависимость величины аэродинамического коэффициента от диаметра частиц, которая объясняется взаимным механическим воздействием частиц друг на друга.

Изучение аэродинамических характеристик мелкодисперсных сыпучих материалов имеет важное значение при расчете и проектировании сушилок с кипящим слоем. К аэродинамическим характеристикам сыпучих материалов относят: скорость начала псевдоожижения; скорость витания; скорость уноса; величина коэффициента аэродинамического сопротивления [1].

Известна установка для определения скорости витания, разработанная в НИИХиммаше (г. Москва) [2], которая имеет следующие недостатки:

- Частицы, вынесенные из слоя сыпучего материала газом, улавливаются и взвешиваются. Масса уловленных частиц используется в расчетах. При этом не учитывается масса частиц, осаждающихся на стенках пылесборника и трубах. При испытании гранулированных материалов, обладающих достаточной прочностью, массой частиц, осаждающихся на стенках пылесборника и трубах, можно пренебречь. При испытании же мелкодисперсных материалов не учет этой массы частиц приводит к значительной погрешности, т. е. снижению точности исследования.

- Улавливание, вынесенных частиц, осуществляется в инерционной камере и циклоне. Степень очистки газа в этих аппаратах невысока. Это не позволяет использовать установку для аэродинамических испытаний мелкодисперсных, вызывающих значительное пылеобразование, материалов, таких как, например, уголь.

Указанные недостатки устранены в разработанной нами установке. Отличия заключаются в следующем:

- Масса частиц материала, вынесенных газом, находится путем определения разности между начальной массой и массой оставшихся частиц. Для этого камера с исследуемым материалом выполнена быстросъемной.

- Остаточное пылеулавливание осуществляется мокрым способом — при прохождении газа через слой воды на колпачковой барботажной тарелке.

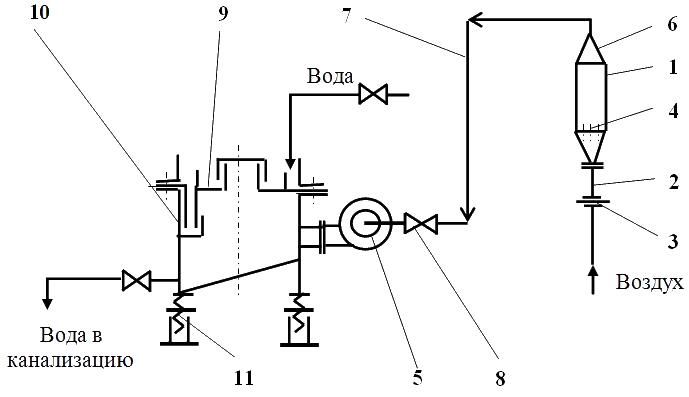

Схема установки показана на рисунке 1.

Рисунок 1 – Схема экспериментальной установки для исследования аэродинамических характеристик мелкодисперсных сыпучих материалов

Установка состоит из прозрачной вертикальной трубки 1, которая соединяется с вертикальной трубой 2 (57х3,5 мм) с помощью быстроразъемного фланцевого соединения. Расход газа, проходящего через трубу 2, измеряется по перепаду давления на диафрагме 3 (d=20,9мм). В полости трубки 1 устанавливается латунная сетка 4, на которую засыпается испытуемый материал. Трубка 1 соединяется с вентилятором 5 с помощью стакана 6 и гибкого рукава 7. Регулирование расхода воздуха осуществляется поворотным затвором 8. После вентилятора 5 устанавливается устройство для мокрой очистки воздуха, состоящее из барботажной колпачковой тарелки 9, установленной на цилиндрической царге 10. Горизонтальность установки тарелки достигается с помощью винтовых устройств 11.

Методика проведения исследования, которая включает следующие операции:

- Определение гранулометрического состава исследуемого материала путем рассева на стандартных ситах и представления в виде интегральной кривой распределения. Точка интегральной кривой распределения с абсциссой dx и ординатой ax указывает, что процентное содержание частиц, имеющих диаметр меньший или равный dx равно ax.

- Исследуемый материал помещается в трубку 1, так чтобы он равномерно распределился на поверхности сетки 4. Высота слоя материала - 20 мм.

- Взвешиванием трубки 1 с материалом определяется его масса m.

- Включается вентилятор 5 и затвором 8 устанавливается минимальный расход воздуха, проходящего через поперечное сечение трубки 1, при котором начинается псевдоожижение материала – Vпс.

- Рассчитывается скорость псевдоожижения по формуле νпс=4Vпс/πD2, где Vпс – расход воздуха, соответствующий началу псевдоожижения, измеряемый диафрагмой 3; D - внутренний диаметр трубки 1.

- Скорость воздуха увеличивается до величины, при которой начинается унос материала – νун. При фиксированном значении скорости производится продувка в течение 30 секунд после чего подача воздуха прекращается и производится взвешивание трубки 1 вместе с находящимся в нем материалом; определяется масса частиц, вынесенных воздухом.

- Расход воздуха увеличивается и при новом значении расхода производится продувка в течение 30 секунд, после чего определяется масса вынесенного материала.

- Строится график, устанавливающий зависимость от скорости воздуха процентного содержания частиц, вынесенных воздухом. Точка графика с абсциссой νх и ординатой bх показывает, что при скорости νх процентное содержание вынесенных частиц составляет bх.

- Интегральные представления гранулометрического состава исследуемого мелкодисперсного материала и графические зависимости процентного содержания унесенных частиц от скорости газа используется для установления зависимости скорости витания от диаметра частиц.

- Определяется коэффициент аэродинамического сопротивления частиц различного диаметра по формуле [3]:

С=4dρrg/(3ρgν2g)

Уменьшение величины С для частиц большего диаметра может бать объяснено взаимным влиянием частиц, которые взаимодействуют в камере ограниченрго размера. Унос частиц малого диаметра происходит при максимальной концентрации материала в рабочей камере и, следовательно, при максимальном взаимном влиянии частиц. При этом массовый унос частиц заданного диаметра d происходит при скорости меньшей, чем унос одиночной частицы того же диаметра. По мере уменьшения концентрации частиц их взаимное влияние ослабевает; величина С уменьшается и в пределе стремится к величине С для одиночной частицы.

Таким образом, чем больше неоднородность материала тем раньше (при меньших скоростях) начинается режим псевдоожижения. Этот вывод имеет важное практическое значение при решении вопроса снижения энергоемкости сушилок с кипящим слоем.

Отсюда также следует вывод о возможности значительной погрешности при использовании в расчетах сушилок величины С и скорости витання, полученных для одиночной частицы.

В свою очередь, частицы большего диаметра создают дополнительный силовое воздействие на частицы меньшего диаметра, что эквивалентно увеличению величины аэродинамической силы (аэродинамического коэффициента) для частиц меньшего диаметра.