Снижение себестоимости выработки электроэнергии при заданном уровне надёжности является основной задачей энергетики. Поэтому для гидроагрегатов применяют повышенные требования к надёжности их эксплуатации, к его коэффициенту полезного действия, к количеству оборотов в секунду лопастей гидротурбины, неизменной частоты выходного тока. Гидроагрегаты гидроэлектростанций являются многорежимными машинами, в которых происходят нелинейные динамические процессы. Существующие системы автоматического управления гидроагрегатами ГЭС выполнены на основе линейных моделей элементов гидроагрегата и оснащены ПИД-регуляторами с постоянными параметрами. Поэтому системы автоматического управления гидроагрегатами не обеспечивают максимальные к.п.д. и надежность их работы.

Это приводит к увеличению динамических нагрузок на гидроагрегат и вероятности его отказов в межремонтный период в связи с быстрым износом оборудования. С другой стороны, развитие техники и компьютерных технологий привело к поэтапной замене аналоговых систем управления микропроцессорными системами. Однако существующие микропроцессорные системы управления гидроагрегатами реализуют способы регулирования, разработанные для аналоговых систем, и поэтому не обеспечивают максимальные к. п. д. и надежность работы гидроагрегата.

Рассматриваемый ниже метод относится к способам адаптивного управления активной мощностью гидроагрегата ГЭС с поворотно-лопастной турбиной. Управляют активной мощностью изменением величины открытия направляющего аппарата (НА) и угла установки лопастей рабочего колеса (РК) турбины за счет формирования и подачи управляющих воздействий на сервомоторы механизмов открытия НА и разворота лопастей РК. Управляющие воздействия на сервомоторы формируют с помощью регулятора активной мощности и комбинатора по алгоритмам, которые составляют с применением модели гидроагрегата. В модель включают регрессионные уравнения, описывающие нелинейные зависимости мощности турбины и перепада давления в расходомерном створе турбины от величины открытия НА и угла установки лопастей РК. Переменные состояния и параметры модели гидроагрегата вычисляют в процессе управления активной мощностью с помощью рекуррентного алгоритма метода наименьших квадратов. Формируют управляющее воздействие на сервомотор механизма открытия НА и корректируют комбинаторную зависимость с помощью рекуррентного алгоритма адаптивного управления, который получают минимизацией функционала обобщенной работы, который образуют из нормированной суммы квадратов невязки между требуемыми и реализованными значениями активной мощности, перепада давления в расходомерном створе турбины и мощности, затраченной на управление. Данный метод направлен на обеспечение минимальной среднеквадратической погрешности управления активной мощностью гидроагрегата при минимальном расходе воды и минимальной мощности, затраченной на управление. Известен способ управления активной мощностью гидроагрегата с поворотно-лопастной турбиной, заключающийся в изменении величины открытия направляющего аппарата и угла установки лопастей рабочего колеса турбины путем формирования и подачи управляющих воздействий на сервомоторы механизмов открытия направляющего аппарата и разворота лопастей рабочего колеса. Управляющие воздействия на сервомоторы механизмов открытия направляющего аппарата и разворота лопастей рабочего колеса формируют по алгоритмам, которые составляют с применением модели гидроагрегата, содержащей комбинаторную зависимость и основное энергетическое уравнение гидроагрегата с поворотно-лопастной турбиной. Управляющее воздействие u1(t) на сервомотор механизма разворота лопастей рабочего колеса формируют в электронном или цифровом преобразователе (комбинаторе) по одинаковой для всех гидроагрегатов одного типа, установленных на многоагрегатной ГЭС, зависимости требуемого угла установки лопастей φmp от статического напора Hсm и величины открытия направляющего аппарата s(t) турбины (комбинаторной зависимости):

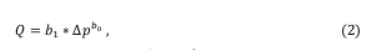

Комбинаторную зависимость (1) определяют по результатам экспериментальных исследований макета поворотно-лопастной турбины. Расход воды Q вычисляют по уравнению:

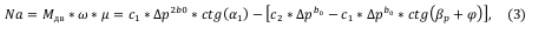

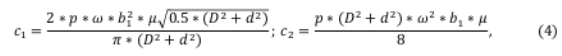

где Δρ – перепад давления в расходомерном створе турбины; b0 – показатель степени, величину которого для бетонных спиральных камер прямоугольного сечения выбирают из диапазона (0,48÷0,52); b1 – тарировочный коэффициент, величину которого определяют методом подобия (индексным методом) по заводской эксплуатационной характеристике. В уравнение (1) откорректированной комбинаторной зависимости включают комбинации указанных переменных, обеспечивающие максимальный кпд турбины, который определяют расчетным путем (индексным методом) по основному энергетическому уравнению гидроагрегата с поворотно-лопастной турбиной:

где Мдв – момент движущих сил, создаваемый потоком воды на лопастях рабочего колеса; μ – кпд гидроагрегата, с помощью которого оценивают величину механических и электромагнитных потерь в турбине и генераторе;

где α1 – угол между вектором окружной скорости и вектором абсолютной скорости потока воды на входной кромке лопасти рабочего колеса в расчетном сечении при заданной величине открытия направляющего аппарата s; βρ – расчетный угол установки лопастей рабочего колеса; φ – угол разворота лопастей рабочего колеса (угол отклонения лопастей рабочего колеса от расчетного угла установки); ρ – плотность воды; D – максимальный диаметр рабочего колеса; d – диаметр втулки рабочего колеса. Технический результат достигают за счет: измерения перепада давления в расходомерном створе турбины; применения адаптивной системы автоматического управления активной мощностью с обучаемой моделью гидроагрегата, описывающей нелинейные зависимости мощности турбины и перепада давления в расходомерном створе турбины от величины открытия направляющего аппарата и угла установки лопастей рабочего колеса; формирования управляющих воздействий в процессе эксплуатации гидроагрегата по алгоритму, который получают минимизацией функционала обобщенной работы с помощью принципа максимума. Функционал обобщенной работы образуют из нормированной суммы квадратов невязки между требуемыми и реализованными значениями активной мощности, перепада давления в расходомерном створе турбины и мощности, затраченной на управление сервомоторами. Следовательно, его минимум достигается при минимальных значениях каждого слагаемого, а минимальный перепад давления в расходомерном створе турбины создается при минимальном расходе воды. При этом система адаптивного управления формирует плавно изменяющиеся входные воздействия на сервомоторы исполнительных механизмов, которые поворачивают лопатки направляющего аппарата и лопасти рабочего колеса только в направлении их оптимальных положений. Поэтому заявленный способ снижает динамические нагрузки на основные узлы турбины и уменьшает износ исполнительных механизмов системы управления. Алгоритм системы управления активной мощностью формируется и адаптируется к индивидуальным особенностям каждого гидроагрегата автоматически в процессе эксплуатации. Поэтому из пуско-наладочных работ, выполняемых при вводе гидроагрегатов в эксплуатацию после очередного ремонта, исключают специальные испытания, предназначенные для определения параметров системы управления.

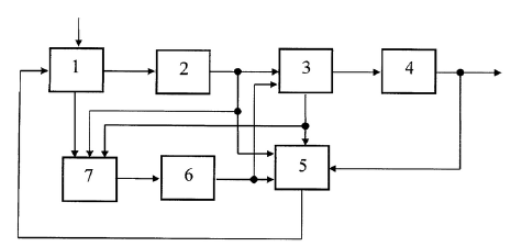

Сущность изобретения поясняет упрощенная блок-схема, изображенная на рисунке 1.

Рисунок 1 – Блок-схема рассматриваемого метода

Схема состоит из: блок 1, формирующий управляющее воздействие на сервомотор

механизма открытия направляющего аппарата; механизм открытия направляющего аппарата 2;

турбину 3; генератор 4; блок 5 с обучаемой моделью гидроагрегата; механизм поворота

лопастей рабочего колеса 6 и комбинатор 7. В заявленном способе, как и в способах-аналогах,

управляют активной мощностью гидроагрегата за счет изменения величины

открытия направляющего аппарата и положения лопастей рабочего колеса турбины. Для

этого в дискретные моменты времени tk = k*Δt, которые сменяют последовательно,

формируют управляющие воздействия на сервомоторы механизмов открытия

направляющего аппарата и разворота лопастей рабочего колеса.В начальный момент

времени t0 в блоке 1 формируют управляющее воздействие u2(t0) на сервомотор механизма

открытия направляющего аппарата 2 с помощью регулятора, на вход которого подают

сигнал рассогласования (невязку) между требуемым Nmp(t0) и реализованным N(t0)

значениями активной мощности гидроагрегата. Управляющее воздействие u1(t0) на

сервомотор механизма поворота лопастей рабочего колеса 6 в момент времени t0

формируют в блоке 7 (комбинаторе). При этом используют параметры регулятора активной

мощности и комбинаторную зависимость, найденные по заводским характеристикам

гидроагрегата. Затем к блоку 1 системы управления подсоединяют блок 5 с обучаемой

моделью гидроагрегата. В обучаемую модель гидроагрегата включают:

- комбинаторную зависимость (1), дополненную корректирующим воздействием ς1(tk)

- основное энергетическое уравнение гидроагрегата с поворотно-лопастной турбиной (3), в котором учитывают регрессионное уравнение, описывающее нелинейную зависимость мощности турбины от величины открытия направляющего аппарата s(tk)

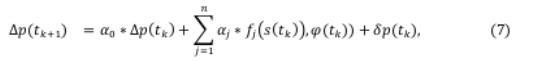

где bj, cj – параметры, подлежащие идентификации в процессе обучения модели гидроагрегата; δN(tk) – неконтролируемые потери мощности, текущие значения которых определяют в процессе обучения модели гидроагрегата.Pегрессионное уравнение, описывающее нелинейную зависимость перепада давления Δρ(tk) в расходомерном створе турбины от величины открытия направляющего аппарата и угла установки лопастей рабочего колеса:

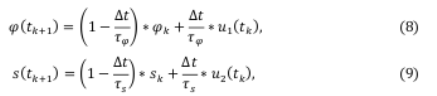

где αj – параметры, подлежащие идентификации в процессе обучения модели гидроагрегата; δρ(tk) – погрешность регрессионной модели, текущее значение которой определяют в процессе обучения модели гидроагрегата.Уравнения динамики исполнительных механизмов открытия направляющего аппарата и разворота лопастей рабочего колеса, выполненных в виде следящих приводов с постоянными времени τφ и τs

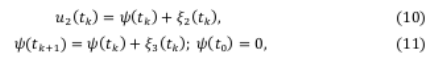

Mодель ПИ-регулятора управляющих воздействий u2(tk) на сервомотор механизма открытия направляющего аппарата:

где φ(tk) – выходной сигнал интегрирующего блока ПИ-регулятора; ς2(tk), ς3(tk) – входные сигналы ПИ-регулятора.

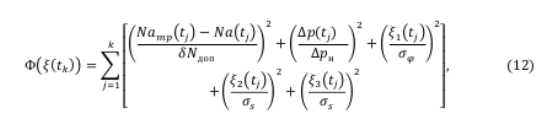

В момент времени tk измеряют активную мощность, перепад давления в расходомерном створе турбины, угол установки лопастей рабочего колеса и величину открытия направляющего аппарата. Затем определяют текущие оценки параметров и неконтролируемых потерь мощности δN(tk) и давления δρ(tk) по рекуррентному алгоритму метода наименьших квадратов с использованием результатов этих измерений (обучают модель гидроагрегата). Полученные оценки параметров обученной модели гидроагрегата передают в блок 1, где их используют в алгоритмах коррекции комбинаторной зависимости и формирования управляющего воздействия на сервомотор механизма открытия направляющего аппарата турбины. Корректирующее воздействие ς1(tk) на комбинаторную зависимость и входные сигналы ПИ-регулятора; ς2(tk) и ς3(tk) по алгоритму адаптивного управления, который получают минимизацией функционала обобщенной работы:

с помощью принципа максимума по переменным; ς1(tk), ς2(tk) и ς3(tk) с учетом ограничений, заданных уравнениями (5)–(11) модели гидроагрегата и заводскими характеристиками, где Natj(tj) – требуемое значение активной мощности в момент времени (tk); δNдоп – допустимая погрешность регулирования активной мощности; Δρн – нормирующий множитель; σs, σф – пределы основных погрешностей измерений величины открытия направляющего аппарата и угла установки лопастей рабочего колеса. После этого в блоке 7 по уравнению (5) формируют управляющее воздействие u2(tk) на сервомотор механизма разворота лопастей рабочего колеса 6.Переменные ς1(tk), ς2(tk) и ς3(tk) сформированные по алгоритму адаптивного управления, обращают в минимум функционал обобщенной работы (12). Но функционал (12) образован суммой квадратов слагаемых, поэтому алгоритм адаптивного управления, обращающий в минимум этот функционал, обеспечивает в любом режиме работы гидроагрегата минимально возможные значения каждого слагаемого. Следовательно, заявленный способ во всех режимах работы обеспечивает минимальную среднеквадратическую погрешность управления активной мощностью (первое слагаемое), минимальный расход воды (второе слагаемое) и минимальные затраты мощности на управление (остальные слагаемые). В моменты времени (tk) система адаптивного управления формирует управляющие воздействия, которые перемещают лопатки направляющего аппарата и лопасти рабочего колеса в оптимальные (для этого момента времени) положения. Поэтому заявленный способ снижает динамические нагрузки на основные узлы турбины и уменьшает износ исполнительных механизмов системы управления.

Использование данного метода на реальном объекте позволит не только увеличить КПД гидроагрегата, но так же несколько уменьшить экономические издержки. Дальнейшие исследование в этой области позволят еще больше автоматизировать столь важный промышленный объект, что благоприятно скажется на экономической составляющей.

Список использованной литературы

1. Бесекерский В. А., Попов Е. П. Теория систем автоматического управления

. –

4-е изд.,перераб. и доп. – СПб.:Профессия, 2003. – 747 с.

2. Гудвин Г. К., Гребе С. Ф., Сальдаго М. Э. Проектирование систем управления

;

пер. с англ. – М.:БИНОМ, Лаборатория знаний,2004. – 911 с.

3. Теория автоматического управления

: Учеб. для машиностроит. спец. вузов

Брюханов В.Н., Косов М. Г., Протопопов С.П. и др.; Под ред. Соломенцева Ю.М. – 3-е изд.,

стер. – М.: Высш. шк., 2000. – 268 с.: ил.

4. Анхимюк В. Л., Олейко О. Ф., Михеев Н.Н. Теория автоматического управления

. –

М.: Дизайн ПРО, 2002. – 352 с.