Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Анализ конструкции, особенности эксплуатации и технические параметры вентилятора главного проветривания

- 3. Исследование способов снижения энергопотребления вентиляторной установкой главного проветривания

- 4. Критический обзор известных технических решений в области автоматизации технологического процесса проветривания шахты

- Выводы

- Список использованной литературы

Введение

Современное горное предприятие немыслимо без принудительной вентиляции. Прекращение проветривания влечет за собой остановку всего технологического комплекса шахты или рудника, к выводу людей на поверхность, прекращению работы всех машин и механизмов. От надежной, безотказной работы системы проветривания полностью зависит безопасность, а зачастую и жизнь людей, работающих в шахте.

В связи с необходимостью наличия в шахтных условиях надежного, необходимой мощности и управляемого источника сил движения воздуха, в качестве основного источника этих сил используется вентилятор [1].

Вентиляторы широко применяются во всех отраслях промышленности. На их привод расходуется огромное количество электроэнергии, вырабатываемой в стране. В частности, в горной отрасли на привод вентиляторов, обслуживающих шахту, уходит до 8–10 % электроэнергии расходуемой всей шахтой. В связи с этим, создание высокоэкономичных вентиляторов и правильное их использование имеет большое экономическое значение.

1. Актуальность темы

Как правило, шахтные системы вентиляции работают в режимах, изменяющих свои параметры во времени, поэтому экономика работы этих систем зависит от правильного выбора вентилятора, способа и эффективности регулирования режимов его работы и согласования аэродинамических характеристик вентилятора и вентиляционной сети шахты.

Процесс проветривания горных выработок является энергоемким процессом. На него уходит до 40 % потребляемой шахтами электроэнергии. Эти расходы можно на 40–50 % сократить путем реализации энергосберегающих мероприятий (ВЭМ):

— совершенствование вентиляционной сети;

— оптимизация режимов работы вентиляторной установки главного проветривания шахты;

— совершенствование вентиляционных установок главного проветривания.

Из указанных мероприятий путем автоматизации можно реализовать оптимизацию режимов работы вентилятора ВГП. Оптимизация режимов работы вентилятора ВГП заключается в минимизации затрат электроэнергии на подачу в шахту необходимого (и достаточного для обеспечения безопасных условий работ и труда) объема воздуха. Этого достигают разработкой и реализацией мероприятий по следующим направлениям:

— согласования режимов работы двух и более вентиляторных установок ВГП, действующих на общую вентиляционную сеть, с целью устранения их негативного влияния друг на друга в части потребления электроэнергии;

— изменение режима работы вентиляторной установки ВГП при сезонной смене естественной тяги для ее рационального использования. В зимнее время естественная тяга в шахтах может составлять 30 % депрессии вентилятора, а экономия электроэнергии — 15 %;

— оптимальное согласование режима работы ВГП с текущей характеристикой вентиляционной сети, с ее изменениями в результате реализации ВЭМ по ее совершенствованию, а также производственных условий (рост или падение объемов добычи угля, организацию или развитие горного хозяйства и т. д.).

Основными контролируемыми параметрами вентиляторной установки являются: производительность, депрессия, температура подшипников вентилятора и приводного электродвигателя, сила тока ротора и статора приводного электродвигателя, напряжения питания, положение лопаток направляющего аппарата, положение ляд воздушного канала [2, 9].

2. Анализ конструкции, особенности эксплуатации и технические параметры вентилятора главного проветривания

Все выпускающиеся для горной отрасли вентиляторы относятся по конструкции к так называемым лопастным нагнетателям

.

В вентиляторах этого типа энергия вращающегося ротора преобразовывается в потенциальную и кинетическую, в свою очередь

сообщаемые перемещаемому воздуху.

Лопастные вентиляторы в соответствии с характером движения воздуха в них и формы ротора (рабочего колеса) подразделяются на осевые и радиальные, последние более известны как центробежные. Основу вентилятора (рис. 1) составляет рабочее колесо 1, между передним и задним дисками которого закреплены профильные крыловидные лопатки таким образом, что их входная кромка располагается на окружности меньшего радиуса, чем выходная хвостовая часть.

Центробежные вентиляторы. Рабочее колесо может быть с лопатками, загнутыми вперед по ходу колеса, радиальными и загнутыми назад, назначение рабочего колеса — передавать энергию привода вентилятора перемещаемому воздуху. Рабочее колесо вращается в спиральном кожухе 2, выполненном из листовой стали. Улиткообразный кожух предназначен для подачи воздуха в определенном направлении и частичного преобразования динамического давления в потоке воздуха в статическое давление. Воздух засасывается в вентилятор через входной коллектор 3, в котором установлены не вращающиеся, а только поворачивающиеся каждая относительно своей оси лопатки 4 направляющего аппарата. Направляющий аппарат предназначен для подачи воздуха к рабочему колесу с определенной скоростью и под определенным углом, это позволяет регулировать рабочие режимы вентилятора [7].

Рисунок 1 — Схема центробежного вентилятора: 1 — рабочее колесо; 2 — спиральный кожух; 3 — входной коллектор; 4 — лопатки направляющего аппарата; 5 — диффузор.(анимация: 6 кадров, итервал: 55 мс, размер: 144 кбайт)

В рабочее колесо воздух входит параллельно оси вала вентилятора, затем под действием тяги, развиваемой лопатками, и центробежной силы поворачивает на 90º, проходит между лопатками, выбрасывается в периферийную часть кожуха и выходит через диффузор 5 в атмосферу (при работе вентилятора на всасывание). Диффузор является дополнительным преобразователем динамического давления в потоке на выходе из кожуха в давление статическое.

Центробежные вентиляторы могут выполняться с односторонним или двусторонним всасом. В последнем случае на валу вентилятора устанавливается спаренное рабочее колесо, соединенное втулками большего диаметра. Воздух поступает на рабочее колесо с двух сторон, из двух направляющих аппаратов. Двустороннее всасывание позволяет разгрузить подшипники вала от осевого давления и уменьшить сопротивление движущемуся воздуху во всасывающей части. Последнее обстоятельство позволяет увеличить производительность центробежного вентилятора [4].

Достоинства центробежных вентиляторов:

— высокая механическая надежность и больший срок службы, связанные с применением более низких скоростей вращения рабочего колеса;

— высокая устойчивость и надежность рабочих режимов, связанные с видом характеристик этих вентиляторов;

— меньшая шумность при работе;

— относительно высокая депрессия;

— большая глубина регулирования;

— меньшая чувствительность к загрязненному воздуху.

Выпускаемые для горной отрасли вентиляторы могут одинаково эффективно работать как на всасывание, так и на нагнетание.

Вентиляторы, выпускаемые для работы в системах проветривания шахт, различаются не только по конструкции и назначению, но и своими параметрами, обуславливающими их использование в тех или иных условиях.

Основными параметрами вентиляторов являются их производительность, развиваемое давление, диаметр рабочего колеса, потребляемая мощность, коэффициент полезного действия, окружная скорость рабочего колеса, угол поворота лопаток рабочего колеса и (или) направляющего аппарата.

Именно эти параметры определяют возможность и целесообразность применения конкретного вентилятора для работы в конкретной вентиляционной сети.

В горной практике для характеристики параметров вентиляторов вместо термина давление

чаще

используется понятие депрессия

.

Условно из этой группы можно выделить параметры эксплуатационные — производительность и депрессию, как основные. Эти два параметра объединяются в одно общее понятие — режим работы вентилятора. Три другие параметра — диаметр рабочего колеса, окружная скорость вращения рабочего колеса и угол поворота лопаток рабочего колеса и направляющего аппарата называются регулировочными. Изменение величины любого из них приводит к изменению эксплуатационных параметров. Мощность на валу вентилятора и его коэффициент полезного действия можно отнести к производным параметрам, зависимым от совокупности остальных параметров вентилятора.

3. Исследование способов снижения энергопотребления вентиляторной установкой главного проветривания

Все основные параметры вентилятора связаны между собой через аэродинамическую схему этого вентилятора.

Изменение производительности вентилятора приводит к изменению других параметров — депрессии,

потребляемой мощности и коэффициента полезного действия. Для успешного использования вентилятора в системе

проветривания шахты необходимо четко представлять эту связь параметров. С этой целью в теорию и практику

применения вентиляторов введено понятие характеристика вентилятора

[5].

Поскольку получить корректные аналитические зависимости для нерасчетных режимов работы вентилятора до настоящего времени практически не удалось, речь может идти только о графическом выражении этих зависимостей.

Графики характеристик выполняются в соответствующих осях — H–Q, N–Q и η–Q.

Названные выше характеристики удобно свести в один график, представляющий собой единую полную аэродинамическую характеристику вентилятора для какого—то постоянного числа оборотов рабочего колеса. Этот график некоторые авторы [8] называют полной характеристикой вентилятора. Вид такой характеристики представлен на рис. 2.

Рисунок 2 — Основные аэродинамические характеристики вентилятора: 1 — H–Q; 2 — N–Q; 3 — η–Q.

Определяющими параметрами при выборе вентилятора для работы в системе вентиляции шахты являются его производительность и депрессия, это параметры, которые должны обеспечивать потребности шахты в воздухе с учетом аэродинамического сопротивления сети. Приведенное обстоятельство предопределяет необходимость выбора вентилятора по его напорной характеристике (H–Q). Другие зависимости (N–Q и η–Q) только отражают затраты энергии на проветривание сети.

Большинство вентиляторных установок состоит из двух вентиляторов, однако имеются установки с одним вентилятором и запасным электродвигателем. 64 % центробежных вентиляторов могут быть отнесены к категории современных. Однако это не означает, что все эти вентиляторы работают экономично. Имеется значительное число вентиляторов главного проветривания, которые работают вне рабочей области с низким КПД или в рабочей области, но со значительным превышением мощности, необходимой для подачи в шахту установленного количества воздуха. Такое положение вызвано следующим рядом причин:

а) изменившиеся со временем характеристики вентиляционных сетей;

б) неудовлетворительное состояние каналов, элементов герметизации зданий;

в) в отдельных случаях неправильный выбор типа вентилятора на конкретные условия;

г) отсутствие средств автоматизации слежения за изменяющимися параметрами вентиляционной сети и настройки вентилятора на режим работы с максимальным КПД установки.

Анализ работы ВУГП с центробежными вентиляторами показывает, что превышение потребляемой мощности составляет 17450 кВт. Наиболее весомыми энергопотребителями являются крупные вентиляторы с диаметром рабочего колеса 3,15 м и выше. На их долю приходится 91 % энергопотерь. В среднем одна установка имеет превышение мощности 370 кВт. Из-за расхождения фактических характеристик вентиляторов и вентиляционных сетей шахт годовой перерасход электроэнергии центробежными вентиляторами главного проветривания составляет более 170 млн. кВт/час. При этом снижение энергопотребления может быть осуществлено по следующим направлениям:

а) внедрением комплекса организационно-технических мероприятий, направленных на поддержание нормального состояния элементов установки и сопряженных с ней строительных сооружений;

б) проведением модернизации вентиляторных установок и применением эффективных способов их адаптации к параметрам вентиляционных сетей. Рассмотрим более подробно второе направление, оно может быть реализовано за счет следующих действий:

а) изменения семейства характеристик вентилятора:

1) изменением скорости вращения рабочих колес вентилятора путем замены приводного электродвигателя с иной частотой вращения;

2) заменой рабочих колес вентилятора;

3) изоляцией части рабочего колеса;

4) изменением числа лопаток рабочего колеса для осевых вентиляторов;

б) регулярной настройкой вентилятора на изменяющиеся во времени параметры сети с целью работы установки с максимальным К.П.Д. и обеспечением подачи необходимого количества воздуха за счет частотного или аэродинамического регулирования.

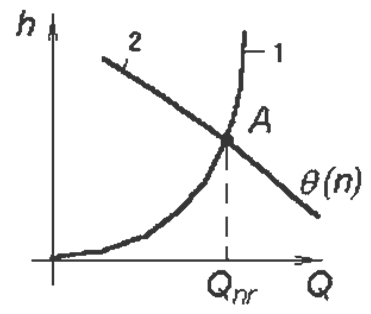

Наилучший результат достигается при совместном применении ступенчатого и плавного регулирования. Потребность изменения семейства характеристик вентилятора может возникать не чаще одного раза в несколько лет, при этом должны быть проведены соответствующие исследования и последующая модернизация установки. Регулярная настройка вентилятора на параметры сети должна осуществляться с интервалом от нескольких часов до нескольких суток. Такое управление нуждается либо в постоянном контроле со стороны обслуживающего персонала, либо во внедрении автоматизированной системы слежения и стабилизации производительности вентилятора [6]. Для определения критериев управления вентиляторной установкой рассмотрим режим работы вентилятора на сеть. На рис. 3 приведен идеальный режим работы, при этом приняты следующие обозначения:

h — депрессия;

Q — производительность;

Qnr — необходимая производительность.

Рисунок 3 — Идеальный режим работы вентилятора на сеть.

А — рабочая точка;

Qnr — нормируемое количество воздуха, подачу которого должна обеспечивать вентиляторная установка.

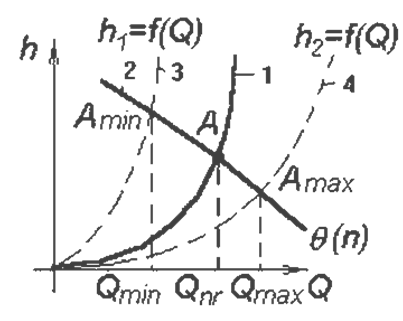

Так как расчет значения Qnr производится участком ВТБ (вентиляции и техники безопасности) ежеквартально, то допустим, что в течение трех месяцев значение Qnr остается неизменным. При этом сопротивление шахтной сети не остается неизменным. Тогда при точной (разовой)настройке вентилятора на сеть в произвольный момент времени реальный режим работы вентилятора примет вид, показанный на рис. 4.

Рисунок 4 — Реальный режим работы вентилятора на сеть.

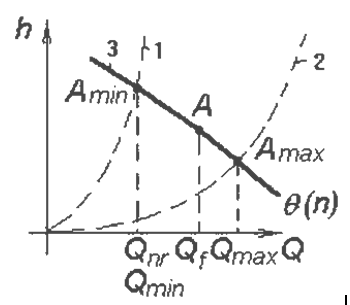

Кривые 3 и 4 — характеристики вентиляционной сети, которые могут быть получены, соответственно, при максимальном и минимальном аэродинамическом сопротивлении сети за период в три месяца. Таким образом при отсутствии режима стабилизации производительности рабочая точка А в процессе работы произвольно перемещается по кривой 2 (аэродинамической характеристике вентилятора) от пункта Аmin, до пункта Аmax, при этом производительность вентилятора изменяется от значения Qmin до Qmax, причем Qmin метода Qnr, что противоречит Правилам Безопасности (ПБ). Чтобы избежать нарушения требований ПБ в условиях шахты принимается режим, приведенный на рис. 5.

Рисунок 5 — Режим работы вентилятора на сеть с учетом ПБ

Кривые 1 и 2 — пределы изменения аэродинамических характеристик сети, а кривая 3 — аэродинамическая характеристика вентилятора, выбранная с учетом выполнения условия: Qmin больше Qnr.

4. Критический обзор известных технических решений в области автоматизации технологического процесса проветривания шахты

На данный момент существует два принципа построения систем автоматизации проветриванием шахты [3].

Первый принцип построения систем автоматизации проветриванием шахты заключается в текущем контроле концентрации метана, скорости и направления движения воздуха в горных выработках и при отклонении их значений от норм по ПБ осуществлять остановку работы как работников, так и оборудования. Этот принцип с точки зрения сложности применяемых технических средств хотя и является наиболее простым, но вызывает необходимость простоев оборудования добычи угля, что влечет за собой большие материальные убытки.

Второй принцип построения систем автоматизации проветриванием шахты заключается в глобальном контроле как параметров состояния рудничной атмосферы: концентрации метана и скорости воздуха, так и состояния и режимов работы оборудования системы проветривания. На основании полученных данных осуществляется анализ и формирование управляющих воздействий на оборудование системы проветривания. Результатом такого управления должно стать снижение концентрации метана на контролируемом участке.

Для автоматизации вентиляторов главного проветривания шахты широко используется аппаратура УКАВ-М, АКВ-М, УКВГ, АДШВ [10].

Аппаратура автоматизации вентиляторной установки главного проветривания типа УКАВ-М

Аппаратура УКАВ — М предназначена для автоматического управления шахтными вентиляторами главного проветривания с различными типами агрегатов вентиляторов и их электроприводов, обеспечивает различные виды управления и режимы работы, а также контроль, защиту и сигнализацию состояния установок вентиляторов [13]. Аппаратура имеет несколько типов, которые различаются по следующим признакам: тип привода; наличие или отсутствие вспомогательных приводов; количество люков.

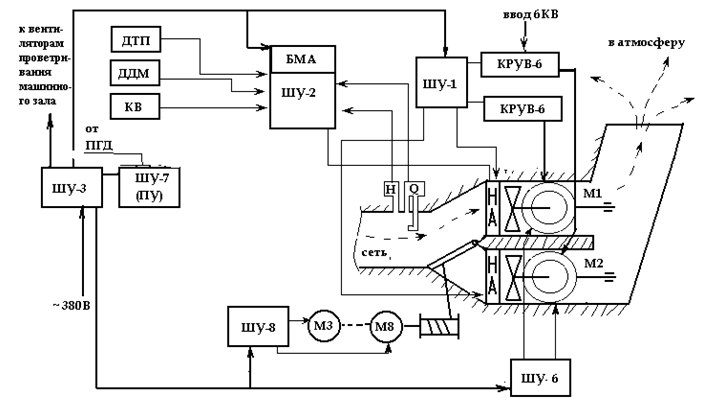

Рисунок 6 — Структурная схема аппаратуры УКАВ-М

Все элементы аппаратуры расположены в шкафах управления. Комплектность шкафов зависит от вида вентилятора, привода, количества люков и ряда других факторов.

Шкаф 1 — предназначен для управления вентиляторными агрегатами. Шкафов 1 управляет механизмами одного из агрегатов: аппаратами ,направляющие, масло насосами, тормозам.

Шкаф 2 — также предназначен для управления вентиляторным агрегатом. В него поступают сигналы от конечных выключателей вышеприведенных механизмов, а также всех люков, от датчиков давления и потока масла, станции высоковольтных ячеек. Кроме этого, на шкаф 2 поступают сигналы о температуре подшипников вентилятора и двигателя, обмоток двигателя, подачи и депрессии вентилятора, а также команды управления с пульта диспетчера. В ШУ2 есть блок микропрограммного аппарата (БМА), в который закладывается микропрограмма управления, предназначенная для данной вентиляторной установки с конкретной технологической схемой.

Шкаф 3 — предназначен для распределения энергии напряжением 380 В по всем ШУ и управляет электродвигателями вентиляторов.

Шкафы 4, 8 — переопределены для управления соответственно тремя и шестью электроприводами лебедок ляд или мотор-редукторов.

Шкаф 6 — предназначен для управления роторным цепью синхронного электродвигателя с фазным ротором и включает в себя контакторы для переключения пусковых роторных сопротивлениях и реле времени, служащие для выработка сигналов о временные интервалы по переключению с одной ступеньки ускорения на следующую.

Шкаф 7 (пульт дистанционного управления) предназначен для дистанционного управления установкой вентилятора в составе двух агрегатов вентиляторов. На пульте расположены следующие органы управления: кнопки (пуск, стоп, реверс, больше, меньше); переключатели(нормальный режим, реверсивный); потенциометры(больше, меньше). На пульт шкафа 7 выдается световая сигнализация о положении всех механизмов установки вентилятора, об утверждении положения ляд, о включении или отключении агрегата вентилятора, о аварийное отключение агрегата вентилятора или предупреждение об отклонении от нормального режима работы, о вид управления (местное, дистанционное).

Каждый вентилятор может управляться из машинного зала из шкафа ШУ2 и дистанционно с пульта диспетчера шкафа 7.

При дистанционном управлении вентилятор работает только в автоматическом режиме, а при местном управлении — автоматическом и ручном режимах. В ручном режиме возможно управление из шкафа 2.

Микрокомандные автоматы аппаратуры УКАВ — М работают по определенным алгоритмам управления вентиляторами и вспомогательным оборудованием. Комплектно с аппаратной частью аппаратуры УКАВ — М поставляются программы: центробежного вентилятора с асинхронным приводом; центробежного вентилятора с синхронным приводом; осевого вентилятора с синхронным приводом.

Регулирование производительности вентилятора осуществляется путем изменения установки лопаток направляющего аппарата.

Аппаратура контроля и регистрации параметров шахтных вентиляторов главного проветривания АКВ-М

Аппаратура АКВ-М предназначена для контроля основных параметров вентиляторной установки с передачей на персональной компьютер.

Аппаратура АКВ-М имеет в своем составе 16 каналов телесигнализации, 16 каналов телеуправления. Расстояние от блока интерфейса до измерительного, не более 4000 м (ограничено возможностью передачи данных через токовую петлю

). Диапазон контролируемой депрессии вентилятора 0–10 кПа. Диапазон контролируемого перепада давления 0–1 кПа. Количество точек контроля температуры — 16.

Напряжение питания 220 В.

Рисунок 7 — Общий вид аппаратуры АКВ-М

Аппаратура УКВГ

Предназначена для телемеханического управления шахтными вентиляторами главного проветривания с электродвигателями высокого и низкого напряжения, а также для контроля их работы, если установка содержит не более двух вентиляторов. Аппаратура обеспечивает: дистанционное управление двумя главными вентиляторами; дистанционное реверсирование воздушной струи вентиляторов; местное управление вентиляторами и лядами; защиту электродвигателя от работы в несимметричных режимах; нулевую защиту электродвигателей; автоматический двухпредельный контроль и непрерывную регистрацию развиваемой вентилятором производительности и депрессии; автоматическую световую и звуковую сигнализацию при пуске вентилятора и его остановке, при перегреве подшипников двигателя или вентилятора, изменении производительности и депрессии вентилятора.

Аппаратура АДШВ

Предназначена для дистанционного централизованного управления шахтными вентиляторами с асинхронными электродвигателями низкого и высокого напряжения. Аппаратура обеспечивает: избирательное централизованное управление 12 вентиляторами — до 6 главных и 6–12 шурфовых; дистанционное реверсирование воздушной струи вентиляторов; дистанционное открытие и закрытие вентиляционного канала; местное управление вентиляторами; местное управление лядами и шиберами; защиту электродвигателя от работы в однофазном режиме; нулевую защиту; контроль за режимом работы вентиляционной установки, избирательный контроль за депрессией, развиваемой вентилятором; контроль правильности выбора того или иного вентилятора; автоматическую непрерывную аварийную (световую и звуковую) сигнализацию при неисправности любого вентилятора, коротком замыкании воздушной струи, выходе из строя электропривода, перегревах подшипников двигателя вентилятора, местном отключении вентилятора, исчезновении напряжения, неисправности выборной и управляющей частей аппаратуры; непрерывную регистрацию производительности и депрессии, создаваемых главными вентиляторными установками; телефонную связь между вентиляторными установками и диспетчерским пунктом; отключением энергии на участке без остановки шурфового вентилятора.

Выводы

Система автоматизации, непрерывно контролирующая и регулирующая производительность вентиляторной установки главного проветривания шахты на данный момент отсутствует.

Это приводит к тому, что для компенсации колебаний количества подаваемого воздуха вентиляторные установки работают с повышенной производительностью, а следовательно, с перерасходом электроэнергии. Также возникают непредвиденные нарушения вентиляционного режима приводящие к сбоям в технологическом процессе добычи полезного ископаемого. Разработка системы автоматизации процесса проветривания шахты, повысит надежность проветривания горных выработок при минимальном отклонении от заданного режима, что даст экономический эффект.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2017 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Ивановский И. Г. — Шахтные вентиляторы — Владивосток: Изд-во ДВГТУ, 2003. — 193. с.

- Батицкий. В. А., Куроедов В. И., Рыжков А. А. — Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учебник для техникумов. 2-е изд., перераб. и доп. — М.: Недра, 1991 — 303 с.

- Гаврилов П. Д., Гимельшейн Л. Я., Медведев А. Е. Автоматизация производственных процессов. — М.: Недра, 1985. — 215 с.

- Порцевский А. К. — Вентиляция шахт. Аэрология карьеров: Учебное пособие. — М.: МГОУ, 2004. — 71 с.

- Ляшков В. И. Тепловые двигатели и нагнетатели: Учебное пособие. — Тамбов: Изд-во ТГТУ, 2009. — 124 с.

- А. Беккер — Системы вентиляции — Техносфера. Евроклимат, 2005. — 231 с.

- Братченко Б. Ф. и др. Стационарные установки шахт: Справочное пособие. — М.: Недра, 1977. — 440 с.

- НПАОП 10.0-5.19-04 Инструкция по контролю состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану приказ Государственного комитета Украины по надзору за охраной труда от 26.10.2004. — № 236.

- ДСТУ 3008-95. Государственный стандарт Украины по оформлению документов и отчетов в сфере науки и техники, структура и правила оформления — К.: Госстандарт Украины, 1996. — 32 с.

- Бабак Г. А., Бочаров К. П., Волохев А. Т. и др. Шахтные вентиляторные установки главного проветривания — М.: Недра, 1982. — 296 с.